一种微流控芯片制作治具的制作方法

- 国知局

- 2024-07-27 12:49:43

1.本实用新型涉及微流控芯片制作设备领域,尤其涉及的是一种微流控芯片制作治具。背景技术:2.微流控技术(microfluidics)是一种精确控制和操控微尺度流体的技术,可以把生化分析过程中的样品制备、反应、分离、检测等基本操作单元集成到一块微米尺度的芯片上,自动完成分析全过程。微流控技术具有样品消耗少、检测速度快、操作简便、多功能集成、体积小和便于携带等优点,在生物、化学、医学等领域有着应用巨大潜力。3.微流控芯片通过包括玻璃盖板,以及芯片底板(铝底板),将玻璃盖板和芯片底板进行粘接后形成微流控芯片,两者之间形成多条储液槽。而现有微流控芯片在制作过程中,通过将芯片底板固定,然后通过人工将玻璃盖板盖在芯片底板上,再通过紫外光固化,人工制作时不易对正,对工人熟练度要求高,生产效率慢,因此现有的微流控芯片不方便。4.因此,现有技术还有待于改进和发展。技术实现要素:5.鉴于上述现有技术的不足,本实用新型的目的在于提供一种微流控芯片制作治具,解决了现有技术中人工制作微流控芯片时不易对正,生产效率慢的问题。6.本实用新型的技术方案如下:7.一种微流控芯片制作治具,用于贴合微流控芯片的玻璃盖板和芯片底板,其中,所述微流控芯片制作治具包括:8.支撑板,所述支撑板上开设有通光孔,所述通光孔内设置有透光垫块,所述玻璃盖板位于所述通光孔内并置于所述透光垫块上,所述玻璃盖板的上表面凸出于所述支撑板的上表面;9.承载板,所述承载板上开设有贯通的避空槽,所述避空槽位于所述通光孔上方,所述芯片底板置于所述承载板上并部分位于所述避空槽内;10.弹性支撑组件,所述弹性支撑组件连接所述支撑板和所述承载板,并通过压缩使所述承载板朝向所述支撑板移动,或通过伸张使所述承载板远离所述支撑板;11.施压组件,所述施压组件设置在所述承载板背离所述支撑板的一侧。12.进一步,所述通光孔的内壁上设置有限位凸台,所述限位凸台设置有多个,多个所述限位凸台分布于所述通光孔的四侧内壁上;13.所述玻璃盖板嵌于所述限位凸台之间。14.进一步,所述承载板上设置有限位沉槽,所述限位沉槽设置在所述避空槽相对立的两侧边缘上,所述限位沉槽用于限位所述芯片底板。15.进一步,所述限位沉槽内设置有贯通区,所述支撑板上开设有限位凸起部,所述限位凸起部凸出于所述限位沉槽的槽底面;16.所述芯片底板置于所述限位沉槽内并通过所述芯片底板上的挂钩孔套设于所述限位凸起部。17.进一步,所述贯通区设置有两个,两个所述贯通区分别开设在两端的所述限位沉槽上;18.限位凸起部设置有两个,两个所述限位凸起部分别位于两侧的所述贯通区内。19.进一步,所述支撑板上开设有螺纹孔;20.所述弹性支撑组件包括:导向螺钉,所述导向螺钉的一端贯穿所述承载板并连接在所述螺纹孔中;21.弹性件,所述弹性件设置在承载板和支撑板之间。22.进一步,所述支撑板上开设有下沉槽,所述承载板位于所述下沉槽内上下活动。23.进一步,所述微流控芯片制作治具还包括底座,所述底座上开设有贯通的台阶底孔,所述台阶底孔内设置有导光块,所述透光垫块设置在所述导光块上。24.进一步,所述施压组件包括下压板,所述下压板位于所述承载板背离所述支撑板的一侧;25.所述下压板朝向所述承载板一面的边缘处设置有限位导向块,所述限位导向块分别对称设置在所述下压板的四边上,所述限位导向块的内侧下部设置有倾斜面,相对立的所述倾斜面形成“八”字形开口。26.进一步,所述施压组件还包括配重块,所述配重块设置在所述下压板背离所述承载板的一侧。27.本方案的有益效果:本实用新型提出的一种微流控芯片制作治具,在支撑板上开设通光孔,在通光孔中设置透光垫块,将微流控芯片的玻璃盖板放置在透光垫块上,并通过通光孔对玻璃盖板进行限位,使玻璃盖板在通光孔内不移动,且所述玻璃盖板的上表面凸出于所述支撑板的上表面。承载板通过弹性支撑组件悬置在支撑板上方,再将芯片底板放置在承载板上并位于玻璃盖板的上方,通过施压组件对承载板施压,承载板压缩弹性支撑组件,且承载板朝向支撑板移动,这样就使芯片底板朝向玻璃盖板移动,由于承载板上设置有避空槽,那么下压的芯片底板就盖在玻璃盖板上。再通过透光垫块进行导光,使uv光能射入到玻璃盖板上,从而将玻璃盖板和芯片底板之间的胶进行固化,使玻璃盖板和芯片底板连接在一起形成微流控芯片,微流控芯片制作完成后,移开施压组件,承载板在弹性支撑组件的作用下,朝向远离支撑板的方向移动,从而带着制作好的微流控芯片从通光孔中移出,极大方便了微流控芯片的取出。通过该治具实现了对微流控芯片的组装,相比于人工操作,本方式精度高,实现了玻璃盖板和芯片底板的直接对正,生产效率快。附图说明28.图1是本实用新型的一种微流控芯片制作治具实施例的结构示意图;29.图2是本实用新型的一种微流控芯片制作治具实施例的主要结构的爆炸图;30.图3是本实用新型的一种微流控芯片制作治具的实施例的主要结构的结构示意图;31.图4是本实用新型的一种微流控芯片制作治具的实施例的主要结构的另一视角的爆炸图;32.图5是本实用新型的一种微流控芯片制作治具的实施例的爆炸图;33.图6是本实用新型的一种微流控芯片制作治具的实施例的施压组件的结构示意图。34.图中各标号:10、玻璃盖板;20、芯片底板;21、挂钩孔;100、支撑板;110、通光孔;111、限位凸台;120、透光垫块;130、下沉槽;140、限位凸起部;150、导杆;200、承载板;210、避空槽;220、限位沉槽;221、贯通区;300、弹性支撑组件;310、导向螺钉;320、弹性件;400、施压组件;410、下压板;411、限位导向块;412、下压凸台;420、配重块;500、底座;510、台阶底孔;520、导光块。具体实施方式35.本实用新型提供了一种微流控芯片制作治具及微流控芯片制作治具,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。36.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者间接连接至该另一个部件上。37.还需说明的是,本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。39.如图2所示,本实用新型提出一种微流控芯片制作治具,用于贴合微流控芯片的玻璃盖板10和芯片底板20,具体实施例如下:40.如图1、图2、图3所示,一种微流控芯片制作治具,包括:支撑板100,承载板200,弹性支撑组件300,以及施压组件400。为方便结构描述,以支撑板100在水平面上的外形轮廓为长方形为例,长方形的支撑板100的长边所在的方向为长度方向,短边所在的方向为宽度方向,竖直方向为上下方向。支撑板100上开设有通光孔110,通光孔110沿上下方向贯通支撑板100,通光孔110内设置有透光垫块120,玻璃盖板10位于通光孔110内并置于透光垫块120上,通过通光孔110为玻璃盖板10限位,使玻璃盖板10位于通光孔110内不移动。玻璃盖板10的上表面凸出于支撑板100的上表面。承载板200位于支撑板100的上方向,承载板200上开设有贯通的避空槽210,避空槽210位于通光孔110上方,芯片底板20置于承载板200上并部分位于避空槽210内。弹性支撑组件300连接支撑板100和承载板200,弹性支撑组件300沿竖直方向设置,其能通过弹力而托起承载板200。弹性支撑组件300通过压缩使承载板200朝向支撑板100移动,或通过伸张使承载板200远离支撑板100。施压组件400设置在承载板200背离支撑板100的一侧(上侧),并用于对承载板200进行施压,使承载板200能朝向支撑板100移动。41.如图2、图3所示,上述方案的微流控芯片制作治具,在支撑板100上开设通光孔110,在通光孔110中设置透光垫块120,将微流控芯片的玻璃盖板10放置在透光垫块120上,并通过通光孔110对玻璃盖板10进行限位,使玻璃盖板10在通光孔110内不移动,且玻璃盖板10的上表面凸出于支撑板100的上表面。承载板200通过弹性支撑组件300悬置在支撑板100上方,再将芯片底板20放置在承载板200上并位于玻璃盖板10的上方,通过施压组件400对承载板200施压,承载板200压缩弹性支撑组件300,且承载板200朝向支撑板100移动,这样就使芯片底板20朝向玻璃盖板10移动,由于承载板200上设置有避空槽210,那么下压的芯片底板20就盖在玻璃盖板10上。再通过透光垫块120进行导光,使uv光能射入到玻璃盖板10上,从而将玻璃盖板10和芯片底板20之间的胶进行固化,使玻璃盖板10和芯片底板20连接在一起形成微流控芯片,微流控芯片制作完成后,移开施压组件400,承载板200在弹性支撑组件300的作用下,朝向远离支撑板100的方向移动,从而带着制作好的微流控芯片从通光孔110中移出,极大方便了微流控芯片的取出。通过该治具实现了对微流控芯片的组装,相比于人工操作,本方式精度高,实现了玻璃盖板10和芯片底板20的直接对正,生产效率快。42.如图2、图5所示,本实施例的具体结构中,微流控芯片制作治具还包括底座500,底座500放置在桌面上,底座500设置为与支撑板100相匹配的长方形。底座500上开设有贯通的台阶底孔510,台阶底孔510沿上下方向贯通,这样方便uv灯的照射。台阶底孔510内设置台阶位,台阶底孔510内设置有导光块520,导光块520卡嵌在台阶底孔510内并置于台阶位上,导光块520起到透光和支撑的作用。当支撑板100连接在底座500上后,透光垫块120设置在导光块520上,通过导光块520的支撑,使透光垫块120不会从通光孔110中落出,通过底座500对支撑板100起到支撑作用。43.如图3、图4所示,为实现对玻璃盖板10的限位,在通光孔110的内壁上设置有限位凸台111,限位凸台111与支撑板100一体成型,通光孔110设置为长方形,在长度方向和宽度方向共四侧内壁,限位凸台111设置有多个,多个限位凸台111分布于通光孔110的四侧内壁上。具体限位凸台111在长度方向上设置有2个,在宽度方向设置有1个;玻璃盖板10嵌于限位凸台111之间。这样就从长度方向和宽度方向上均对玻璃盖板10进行限位,从而使玻璃盖板10限位在两侧的限位凸台111之间不易移动。44.如图2、图4所示,为方便承载板200下移后,使芯片底板20和玻璃盖板10相接触。在支撑板100上开设有下沉槽130,通光孔110位于下沉槽130的中间位置,下沉槽130比承载板200大,能使承载板200位于下沉槽130内上下活动。这样当承载板200下压时,可以下降到下沉槽130内,从而更方便使承载板200上所放置的芯片底板20抵靠到位于通光孔110内的玻璃盖板10上。45.支撑板100上开设有螺纹孔设置有四个,四个螺纹孔分别位于下沉槽130的四个角处。对应的弹性支撑组件300设置有四个,通过在四个角上对承载板200进行支撑,从而增强了承载板200的稳定性。46.如图2、图3所示,弹性支撑组件300包括:导向螺钉310,以及弹性件320。导向螺钉310的一端沿上下方向贯穿承载板200并连接在螺纹孔中;弹性件320设置在承载板200和支撑板100之间。本实施例中的弹性件320设置为弹簧,弹簧套设在导向螺钉310中,且弹簧一端抵靠在承载板200的下表面,另一端抵靠在支撑板100。另外,为方便弹簧安装,在螺纹孔的位置开设沉孔,这样使弹簧设置在沉孔中,不仅利于弹簧的安装,而且可以减少承载板200的下压行程。使承载板200的下表面贴到下沉槽130的槽底,更利于芯片底板20和玻璃盖板10的抵靠。47.如图3、图4所示,承载板200上设置有限位沉槽220,限位沉槽220与芯片底板20的外形轮廓相适配,限位沉槽220设置在避空槽210相对立的两侧边缘上,限位沉槽220用于限位芯片底板20。具体结构中,由于在长度方向上芯片底板20的长度大于避空槽210的长度,通过将限位沉槽220设置在避空槽210位于长度方向相对立的两条边缘(短边),且限位沉槽220朝长度方向延伸设置,在样限位沉槽220与避空槽210相连,并位于其长度方向两端。将芯片底板20放置在限位沉槽220中,可以对芯片底板20进行限位,避免芯片底板20移动。48.如图3、图4所示,限位沉槽220内设置有贯通区221,贯通区221沿上下方向贯通限位沉槽220,并与避空槽210相连通,支撑板100上开设有限位凸起部140,限位凸起部140凸出于限位沉槽220的槽底面。通常芯片底板20的长度方向两端设置有挂钩孔21,挂钩孔21为通孔;芯片底板20置于限位沉槽220内并通过芯片底板20上的挂钩孔21套设于限位凸起部140。这样就可以对芯片底板20进一步限位。限位凸起部140设置在支撑板100上,那么限位凸起部140和玻璃盖板10的相对位置是固定的,再通过限位凸起部140对芯片底板20进行限位,从而使芯片底板20与玻璃盖板10的相对位置为固定,盖合后位置就不易出现偏差,对精度进行有效控制,提高了生产过程中的良品率。49.本实施例中的贯通区221设置有两个,两个贯通区221分别开设在两端的限位沉槽220上,限位凸起部140设置有两个,两个限位凸起部140分别位于两侧的贯通区221内。通过在支撑板100的长度方向设置两个限位凸起部140,能更好的对芯片底板20进行限位。50.如图5、图6所示,本实施例中的施压组件400包括下压板410,下压板410位于承载板200背离支撑板100的一侧(上侧);下压板410朝向承载板200一面的边缘处设置有限位导向块411,限位导向块411分别对称设置在下压板410的四边上,限位导向块411的内侧下部设置有倾斜面,相对立的倾斜面形成“八”字形开口。通过限位导向块411,使下压板410能下压到支撑板100的边缘的正确位置上,使下压板410不易偏离微流控芯片。而且在下压板410的底面设置有下压凸台412,下压凸台412的外轮廓与微流控芯片的外轮廓相匹配。在下压过程中,下压凸台412先接触到微流控芯片的芯片底板20,使芯片底板20直接受力压紧在玻璃盖板10上。51.如图5、图6所示,上压板具有一定的施压效果外,上压板主要是先能对准微流控芯片的位置并进行预压。为增强压紧效果,本实施例中的施压组件400还包括配重块420,配重块420设置在下压板410背离承载板200的一侧。通过将配重块420放置在上压板上,从而增加压力,使微流控芯片具有更好的粘接效果。52.如图2、图4所示,另外为使上压板、配重板不易装偏。在支撑板100的长度方向的两端设置有导杆150,导杆150沿竖直方向设置,在上压板、配重板的相应位置开设有通孔,在放置上压板和配重板时,只需要通过通孔套设在导杆150上,就可实现正确对位。53.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123701.html

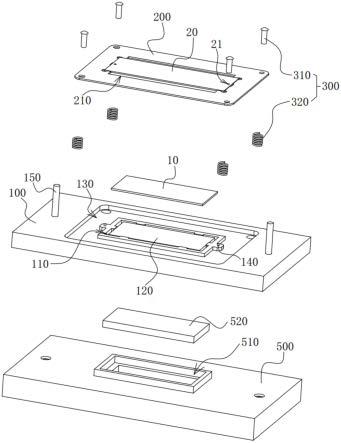

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。