一种具有引线封装的薄膜传感器及感测系统的制作方法

- 国知局

- 2024-07-27 12:49:30

1.本发明涉及传感器技术领域,具体涉及一种具有引线封装的薄膜传感器及感测系统。背景技术:2.薄膜传感器具有体积小、热容量低、频率响应快、精度高、灵敏度高等特点,逐渐成为微、小尺度集成式测试领域的重要研究方向之一,其适应于微小间隙和空间,对被测目标及测试环境干扰和破坏小,应用前景非常广阔。3.然而,在高温、高压、强冲击等特殊环境中,薄膜传感器的应用受到巨大的考验。首先,高灵敏度的传感信号需要可靠地引出,引线的合理性和可靠性直接决定了传感器输出信号的精度和稳定性;其次,传感器需要可靠地生长于被测结构表面,故防护封装要保证传感器在恶劣工况下不被破坏,同时传感器的精度和响应特性不受影响。可以说,引线封装技术是薄膜传感器实现工程化应用面临的技术难题,也是亟需开展的研究工作。4.现有技术中涉及的封装结构和封装方法大多针对元器件级的,并未考虑特殊情况下工作的传感器,如在航空航天飞行器中,由于环境及其恶劣,高温、高压、强冲击等特殊环境会导致一些封装结构的解体,并给引线带来难度。5.因此,发明人提供了一种具有引线封装的薄膜传感器及感测系统。技术实现要素:6.(1)要解决的技术问题7.本发明实施例提供了一种具有引线封装的薄膜传感器及感测系统,解决了薄膜传感器的引线封装难度大的技术问题。8.(2)技术方案9.本发明提供了一种具有引线封装的薄膜传感器,包括感测部、保护层、胶层和引线;其中,10.所述感测部设于结构件的表面且用于感测所述结构件的信号,所述感测部的端部具有焊接区,所述引线与所述焊接区连接,所述胶层设于所述引线与所述焊接区的接触位置处且用于使所述引线与所述感测部形成电连接;11.所述保护层设于所述感测部的上表面且覆盖所述感测部及所述胶层。12.进一步地,当所述结构件为金属结构件时,还包括绝缘层,所述绝缘层的两端面分别贴设于所述感测部、所述结构件,所述保护层与所述绝缘层连接。13.进一步地,所述绝缘层通过溅射或涂敷方式设于所述结构件的表面且用于确保所述感测部与所述结构件之间的电阻值大于1mω。14.进一步地,所述感测部通过溅射或涂敷方式设于所述绝缘层的表面。15.进一步地,所述保护层为陶瓷、树脂及高分子材质中的任一种。16.进一步地,所述胶层的表面为密封胶体,所述胶层的内部为所述引线与所述焊接区的连接结构。17.进一步地,所述密封胶体为高分子材质或陶瓷材质,且用于将所述引线与所述焊接区固定连接。18.进一步地,所述引线与所述焊接区的连接为焊接、导电胶连接或机械接触。19.进一步地,所述引线为低电阻率的导体。20.本发明还提供了一种感测系统,包括上述的具有引线封装的薄膜传感器及信号接收端,所述引线的一端与所述感测部连接,所述引线的另一端与所述信号接收端连接。21.(3)有益效果22.综上,本发明通过胶层将薄膜传感器与引线进行连接,并将引线固定,避免了在航空航天飞行器中,由于环境及其恶劣,高温、高压、强冲击等特殊环境导致薄膜传感器的封装结构解体,能够实现在极其恶劣的工作环境中对结构件的工作状态进行实时测量。附图说明23.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。24.图1是本发明实施例提供的一种具有引线封装的薄膜传感器的结构示意图;25.图2是本发明实施例提供的另一具有引线封装的薄膜传感器的结构示意图;26.图3是图2的剖视图;27.图4是本发明实施例提供的一种具有引线封装的薄膜传感器应用于叶片的结构示意图;28.图5是本发明实施例提供的一种具有引线封装的薄膜传感器应用于叶片的焊接结构示意图;29.图6是本发明实施例提供的一种基于轴承具有引线封装的薄膜传感器应用于轴承的结构示意图;30.图7是本发明实施例提供的一种感测系统的结构示意图。31.图中:32.100-结构件;200-绝缘层;300-感测部;301-焊接区;302-导电银浆层;303-焊点;400-保护层;500-胶层;501-抗氧化树脂胶层;502-高温密封胶层;503-陶瓷浆料胶层;600-引线;700-信号接收端;800-固定工装;801-固定工装底座;802-固定工装端盖;803-固定工装引线套。具体实施方式33.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。35.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。36.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。37.图1是本发明实施例提供的一种具有引线封装的薄膜传感器的结构示意图,包括感测部300、保护层400、胶层500和引线600;其中,38.感测部300设于结构件100的表面且用于感测结构件100的信号,感测部300的端部具有焊接区301,引线600与焊接区301连接,胶层500设于引线600与焊接区301的接触位置处且用于使引线600与感测部300形成电连接;保护层400设于感测部300的上表面且覆盖感测部300及胶层500。39.在上述实施方式中,具有引线封装的薄膜传感器可单独或阵列设置于结构件100的表面,根据结构件100的外形特征进行仿形生成,这样可以直接感知结构件100本体的工作状态,如温度、应变等信号,可得到最接近工作环境的可靠数据。40.感测部300为具有一定性能的一种或多种材料组合而成,这些材料包含但不限于温度-电阻敏感材料、温度-电压敏感材料、变形-电容敏感材料、变形-电感敏感材料等。41.焊接区301可设置于结构件100的表面易于建立胶层500的部位,或对工作状态无影响的部位,如发动机叶片榫根、轴承固定套圈表面等;另外,焊接区只是一个术语,不代表该区域只能进行焊接。42.引线600的截面形貌可以是圆形、方形、六边形,并不对其具体形状做限定,也不对引线600的长度进行限定;引线600的一端埋于胶层500的内部,但不对埋入的具体长度进行限定。43.具有引线封装的薄膜传感器可在结构件100的表面直接生成或嵌入到结构件100的亚表面处。44.在这里,不对具有引线封装的薄膜传感器的形状和尺寸进行限定,具有引线封装的薄膜传感器可以是方形、圆形、三角形、线条形等任何形状,具有引线封装的薄膜传感器的尺寸根据结构件100的形状大小、需感测信号的部位、以及信号感知精度而定。45.作为一种优选的实施方式,当结构件100为金属结构件时,还包括绝缘层200,绝缘层200的两端面分别贴设于感测部300、结构件100,保护层400与绝缘层200连接。46.具体地,如图2所示,绝缘层200是贴设于金属结构件的表面,用于隔绝金属结构件和感测部300,如果结构件100为陶瓷或其他对感测部300的电信号无影响的材料时,则不需要设置绝缘层200。47.作为一种优选的实施方式,绝缘层200通过溅射或涂敷方式设于结构件100的表面且用于确保感测部300与结构件100之间的电阻值大于1mω。48.具体地,对于绝缘层200的具体设置方式不做限定,只要能够起到将金属结构件与感测部300进行隔离的作用即可,其电阻值越大,对电信号的隔绝效果就越好。49.作为一种优选的实施方式,感测部300通过溅射或涂敷方式设于绝缘层200的表面。其中,对于感测部300的具体设置方式不做限定,只要能够起到将其贴设于绝缘层200的表面即可。50.作为一种优选的实施方式,保护层400为陶瓷、树脂及高分子材质中的任一种。其中,保护层400可以是但不限于耐磨涂层、抗氧化涂层、抗腐蚀涂层等,可根据结构件100的结构特点和工作环境针对性进行设置。51.作为一种优选的实施方式,如图3所示,胶层500的表面为密封胶体,胶层500的内部为引线600与焊接区301的连接结构。其中,胶层500可以是抗氧化树脂、高温密封胶等。52.作为一种优选的实施方式,密封胶体为高分子材质或陶瓷材质,且用于将引线600与焊接区301固定连接。其中,对于密封胶体的具体材质不做限定,只要能够起到将引线600的一端与焊接区301进行固定、防止引线600和焊接区301发生物理或化学破坏的作用即可。53.作为一种优选的实施方式,引线600与焊接区301的连接为焊接、导电胶连接或机械接触。其中,对于引线600与焊接区301的具体连接方式不做限定,只要能够起到将引线600与焊接区301进行固定连接的作用即可。54.作为一种优选的实施方式,引线600为低电阻率的导体。其中,引线600可以是铂或镀铂导线,更加有利于电信号的传输。55.实施例156.提供了一个压气机静止叶片结构件,如图4-5所示,通过溅射镀膜的方式在叶片表面形成氧化铝绝缘层200和金属镍感测部300,感测部300上的焊接区301延伸到叶片的根部;在连接引线600时,首先在金属镍焊接区301的表面涂覆很薄的导电银浆层302,待导电银浆干燥后,采用电烙铁加热焊锡在焊接点303处将镀铂镍丝引线600焊接到导电胶表面。这种方式有两种好处,一方面很薄的导电银浆层302更容易固化,缩短了具有引线封装的薄膜传感器的制造时间,提高效率;另一方面,在导电银浆层302表面进行焊接相比在焊接区301直接焊接更容易实现,而且可以避免由于焊接温度过高导致焊接区301发生破坏,进而影响具有引线封装的薄膜传感器的完整性和精度。57.在上述实施例的基础上继续添加胶层500,将焊接点使用抗氧化树脂胶层501进行封装,待抗氧化树脂胶层501完全固化后,测试本实施案例基于叶片的薄膜传感器可耐温度300℃,且外界振动不会对传感器信号产生影响;58.还是基于上述实施例,如果选择电烙铁加热银进行焊接,接着将焊接点使用高温密封胶层502进行封装,待高温密封胶层502完全固化后,测试本实施案例基于叶片的薄膜传感器可耐900℃高温,且经历10次以上高低温冲击后,薄膜传感器不发生严重氧化,传感性能不发生大的改变。59.实施例260.提供了一种轴承结构件,如图6所示,采用涂覆的方式将碳纳米纸布置于轴承外圈端面形成感测部300,然后使用固定工装800将带有弹性结构的引线600压到焊接区301,保证带有弹性结构的引线600能够输出感测部300的电信号,最后使用陶瓷浆料胶层503将带有弹性结构的引线600固定到轴承结构件上,待陶瓷浆料胶层503完全固化后拆除固定工装800,形成一种基于轴承的具有引线封装的薄膜传感器。61.轴承结构件放置于固定工装底座801内,并通过固定工装端盖802封盖,引线600穿设于固定工装引线套803且其一端与轴承结构件连接。62.图7是本发明实施例提供的一种感测系统的结构示意图,该感测系统可以包括具有引线封装的薄膜传感器及信号接收端700,引线600的一端与感测部300连接,引线600的另一端与信号接收端700连接。63.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。64.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123675.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

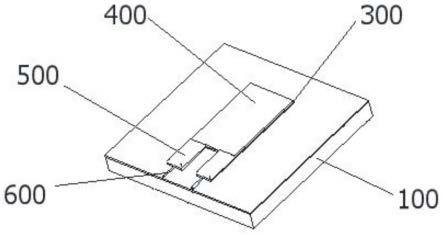

返回列表