一种制备锥形硅基实心微针阵列的方法

- 国知局

- 2024-07-27 12:49:16

1.本发明属于半导体硅加工和制造技术领域,尤其是涉及一种制备锥形硅基实心微针阵列的方法,所述方法为硅基的各向异性干法深刻蚀和各向同性湿法腐蚀相结合的制造方法。背景技术:2.采用低温等离子体电感耦合等离子体刻蚀系统(icp)各向异性刻蚀和各向同性化学湿法腐蚀相结合是制备硅基实心微针阵列的常用方法。在已知icp刻蚀速率情况下,通过刻蚀时间可以控制硅圆柱高度;在已知化学湿法腐蚀液浓度和腐蚀温度情况下,采用浸渍提拉法调制湿法腐蚀过程中硅圆柱径向腐蚀时间,可以制备出实心锥形微针阵列。浸渍提拉法1917年由j.czochralski提出,又称丘克拉斯基法,是用于从熔体中提拉生长高质量单晶的方法。本人利用低温icp各向异性刻蚀技术和氢氟酸(hf)、硝酸(hno3)与醋酸(hac)的混合液(hna)各向同性湿法腐蚀技术制备了一定高度的倒漏斗形硅材料微针阵列(倒漏斗形硅基实心微针阵列的制备方法,zl201810941632.6),当icp刻蚀硅圆柱深宽比大于2时,在湿法腐蚀过程中无论使用充分搅拌还是无搅拌的方法,均能腐蚀出倒漏斗形微针阵列,有搅拌和无搅拌的区别在前者的斗体更大,这主要与化学湿法腐蚀速率和腐蚀液体的流动程度有关。但是,这种倒漏斗形微针阵列在倒模转印过程中容易断裂,漏斗颈深宽比越大越容易断裂,因此具有一定局限性;另外,高深宽比微针阵列制备需要长时间干法刻蚀和湿法腐蚀对掩模有很高要求。基于浸渍提拉法在hna湿法腐蚀过程中可调制硅圆柱径向刻蚀速率,和金属掩模在icp刻蚀过程中具有很高的刻蚀比,可实现高深宽比、针尖直径小于10微米,微针高度大于800微米的锥形硅基实心微针阵列加工,采用倒模转印技术可实现可溶解或可降解大分子材料复制,是医美行业大分子透皮给药的很好途径。技术实现要素:3.本发明要解决的技术问题是:采用低温icp干法刻蚀技术和湿法酸腐蚀技术相结合,提供一种制备锥形硅基实心微针阵列的方法,所述方法为一种具有高深宽比、圆柱刻蚀速率径向可控和表面光滑的硅基锥形阵列结构和制备工艺。4.本发明采用以下技术方案:5.一种制备锥形硅基实心微针阵列的方法,包括以下步骤:6.(1)选取单抛单晶硅片,所述单抛单晶硅片包括彼此相反的抛光面和第二表面,在抛光面和第二表面上分别沉积氮化硅保护膜,然后在抛光面的氮化硅保护膜上镀铝保护膜;7.(2)在抛光面的铝保护膜上旋涂光刻胶,利用光刻工艺将掩模板图形转移到抛光面的铝保护膜上;8.(3)利用电感耦合等离子体刻蚀系统(icp)对铝保护膜进行刻蚀,采用反应离子刻蚀(rie)干法刻蚀工艺对抛光面的氮化硅保护膜进行刻蚀;9.(4)利用低温等离子体深硅刻蚀工艺,对步骤(3)后的硅片抛光面进行各向异性刻蚀得到圆柱体阵列结构;10.(5)利用酸性腐蚀液对步骤(4)后的硅片进行各向同性湿法腐蚀;将硅片悬空倒置,在受控条件下使硅片浸入酸腐蚀液,未被氮化硅膜保护的硅单晶与酸腐蚀液在接触面上不断进行氧化和溶解,在反复提拉和浸渍过程中,刻蚀出径向可控的锥形阵列结构,腐蚀液置于冰水混合物槽中;11.(6)清洗步骤(5)后的硅片,去除硅片上残余酸性腐蚀液。12.本发明中,低温等离子体中的术语“低温”是指温度为-150℃~-30℃。13.本发明中术语深硅刻蚀工艺中的“深硅刻蚀”是指硅刻蚀深度大于100微米。14.进一步地,步骤(1)中,所述单晶硅片为(111)晶向硅片。15.进一步地,步骤(1)中,利用低压化学气相沉积(lpcvd)工艺沉积si3n4保护膜。优选地,si3n4保护膜的厚度为50nm~800nm;例如,si3n4保护膜的厚度为50nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm或800nm。16.优选地,利用磁控溅射在抛光面的si3n4保护膜上镀铝保护膜。优选地,镀铝保护膜的厚度为100nm~1200nm。例如镀铝保护膜的厚度为100nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm、900nm、1000nm、1100nm或1200nm。17.进一步地,步骤(3)中,低温icp刻蚀载片台温度范围为-30℃~-150℃。18.进一步地,步骤(4)中,刻蚀单晶硅反应气体sf6/o2,o2的体积比例1%~40%,刻蚀单晶硅速率0.1μm/min~10μm/min。19.进一步地,步骤(5)中,各向同性湿法腐蚀液体积比hno3(70wt%)/hf(49wt%)/hac(100wt%)=3~10:1:1,腐蚀槽温度0℃~30℃。20.进一步地,所述微针阵列可大面积制备,所述大面积范围为1mm2~1200cm2。21.进一步地,所述微针阵列中的微针高度与直径尺寸可控,微针高度为200-1000μm,所述微针阵列中相邻两个微针之间的间距为200-1500μm,所述微针阵列中微针针尖直径小于10μm,所述微针阵列中微针锥底直径范围为200-800μm。22.具体地,所述硅基材料锥形微针阵列结构的制备方法,其包括以下步骤:23.1.选取(111)晶向单抛单晶硅片,低压化学气相沉积(lpcvd)双面沉积氮化硅低应力保护膜,抛光面磁控溅射镀铝保护膜;24.2.在带有保护膜的硅片上旋涂光刻胶,利用光刻工艺将掩模板图形转移到硅基底;25.3.利用电感耦合等离子体刻蚀系统(icp)和反应离子刻蚀(rie)干法刻蚀工艺,分别对上述铝和氮化硅保护膜进行刻蚀;26.4.利用低温(-150℃~-30℃)等离子体icp深硅(一般对硅刻蚀深度大于100微米叫做深硅刻蚀)刻蚀工艺,对步骤3后硅片进行各向异性刻蚀得到圆柱体阵列结构;27.5.利用酸性腐蚀液对步骤4后的硅片进行各向同性湿法腐蚀,将硅片悬空倒置在特氟龙花篮上,在受控条件下使硅片浸入酸腐蚀液,未被氮化硅膜保护的硅单晶与酸腐蚀液在接触面上不断进行氧化和溶解,在反复提拉和浸渍过程中,刻蚀出径向可控的锥形阵列结构,腐蚀液置于冰水混合物槽中,腐蚀过程中无搅拌,参阅图1。28.6.清洗步骤5后硅片,去除硅片上残余酸性腐蚀液。29.有益效果:30.本发明提出了一种浸渍提拉法用于硅圆柱的湿法腐蚀,解决了硅圆柱径向刻蚀速率调制问题。附图说明31.图1浸渍提拉法示意图;32.图2实施例中制备出的锥形硅基三维结构阵列。33.图中,1-提拉杆、2-玻璃器皿、3-冰水混合液、4-特氟龙器皿、5-特氟龙花篮、6-硅片、7-hna混合液。具体实施方式34.下面结合附图及具体实施例详细介绍本发明。但以下的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,而且通过以下实施例的叙述,本领域的技术人员是可以完全实现本发明权利要求的全部内容。35.为了更好的说明本发明的技术方案和工艺过程,下面将结合附图1、2和具体实施例对本发明作进一步说明。36.本实施例中的锥形硅基微针阵列,采用低温icp干法刻蚀技术与各向同性湿法腐蚀技术相结合工艺,具体实施方法为:37.1、选取p型,(111)晶相,单抛硅片作为基底。所述单抛硅片为电阻率范围为1-10ω.cm,厚度为1200±25μm单晶硅片。所述单晶硅片包括彼此相反的抛光面和第二表面。利用压力范围0.01pa~1.3pa低压化学气相沉积(lpcvd)工艺(温度范围:400℃~1100℃)在抛光面和第二表面上分别沉积650nm厚的si3n4作为保护膜,然后利用磁控溅射在抛光面的si3n4保护膜上镀铝保护膜800nm。38.2、选用掩膜板图图形直径为6英寸,填充的圆形阵列,阵列内每个圆的直径为400μm,阵列内相邻圆心间距为600μm,采用az4620型光刻胶,在硅片抛光面上以转速900r/min旋涂光刻胶,时间40s,将硅片置于100℃热板上前烘5min,硅片自然冷却后进行掩模图形光刻,曝光75s,计量为900mj/cm2,在ar 300-26溶液中显影8min,用去离子水冲洗1min,热板100℃下坚膜15min,最终把掩模板的图形转移到铝保护膜上,坚膜后光刻胶测厚19微米。39.3、把图形化的硅片放入icp刻蚀设备中进行抛光面铝膜icp刻蚀,icp刻蚀的刻蚀条件为:刻蚀温度为20~60℃,刻蚀功率为1000~1500w,射频功率为50~200w,腔体压力为2~8mtorr,刻蚀气体为cl,铝膜刻蚀时间12mins;然后,使用反应离子刻蚀机,采用反应离子刻蚀(rie)干法刻蚀工艺对抛光面的氮化硅保护膜进行刻蚀,设置反应离子刻蚀机功率为100w,chf3气流量为100sccm,此时真空度为2.5pa,si3n4刻蚀时间56mins。40.4、采用低温等离子体刻蚀设备,将单晶硅片放入设备载片台,抛光面朝上,通入液氮进行冷却,该部位受控温度可达零下150摄氏度。对单晶硅片进行各向异性刻蚀得到圆柱体阵列结构。刻蚀单晶硅的反应气体为sf6/o2,实验刻蚀过程中总的反应气体流量为50sccm,o2的体积比例为20%,其中sf6用于提供f原子,o2则提供阻蚀层所需的o原子;硅刻蚀速率1.5μm/min,各向异性值0.99,刻蚀时间400min。41.5、用丙酮和酒精溶液分别浸泡硅片并超声10min,去离子水冲洗5min,n2吹干和烘箱100℃干燥10min。42.6、室温下,利用体积比为10:1:1的hno3(70wt%)、hf(49wt%)和hac(100wt%)混合液(简称hna混合液)采用浸渍提拉法进行各向同性湿法腐蚀。为了保证腐蚀速率的一致性腐蚀液置于冰水混合物槽中(参阅图1),将硅片悬空倒置在特氟龙花篮上,在受控条件下使硅片浸入酸腐蚀液,未被氮化硅膜保护的硅单晶与酸腐蚀液在接触面上不断进行氧化和溶解,在反复提拉和浸渍过程中,刻蚀出径向可控的锥形阵列结构,腐蚀过程中无搅拌。浸渍提拉法是将硅片6通过特氟龙花篮5浸入腐蚀溶液(hna)中浸渍,然后将硅片从溶液中垂直低速提拉起来并在空气中停顿,使附着的液滴在重力作用下悬挂于硅圆柱顶端,从而顶端硅更容易被腐蚀的方法。43.浸渍提拉法的具体工艺流程如下:44.(1)特氟龙器皿4置于玻璃器皿2中。将硅片6抛光面朝下固定在特氟龙花篮5中,玻璃器皿2装有冰水混合液3、特氟龙器皿4装有hna混合液7,通过提拉杆1将硅片6抛光面浸入hna混合液7浸渍。45.(2)利用hna混合液7的粘度、表面张力和重力之间的相互作用开始提拉,提拉过程必须保证液面无振动,且提拉杆1垂直、匀速、平稳、连续上升,从而确保在硅片6抛光面硅圆柱上悬挂形成均匀的hna混合液7。46.(3)提拉杆1的提拉速度及在空气中的停顿时间与hna混合液7的粘度和附着液向下流动的重力之间的关系,调制着硅圆柱径向腐蚀速率。47.7、清洗步骤6处理后所得的硅片,去除硅片上残余酸性腐蚀液。48.制得的微针阵列中的微针高度与直径尺寸可控,微针高度为200-1000μm,所述微针阵列中相邻两个微针之间的间距为200-1500μm,所述微针阵列中微针针尖直径小于10μm,所述微针阵列中微针锥底直径范围为200-800μm。所述微针阵列可大面积制备,所述大面积范围为1mm2~1200cm2。49.本实施例制备的锥形硅基三维结构阵列参图2,可用于可溶解或可降解的高分子材料透皮给药微针模具。50.本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述的实施例仅是对本发明的优选实施方式进行描述,优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123658.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

超声换能器及其制作方法

下一篇

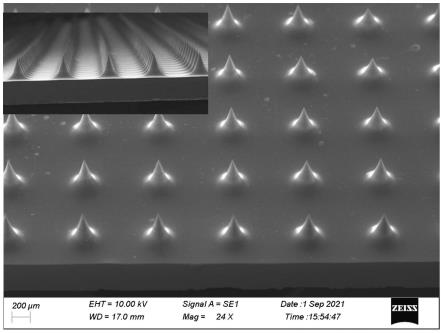

返回列表