应力隔离装置封装和制造方法与流程

- 国知局

- 2024-07-27 12:49:13

1.本发明大体上涉及微机电系统(mems)装置封装。更具体地说,本发明涉及应力隔离mems装置封装,例如压力传感器封装。背景技术:2.微机电系统(mems)装置是具有嵌入式机械组件的半导体装置。mems装置包括例如压力传感器、加速度计、陀螺仪、麦克风、数字镜面显示器、微射流装置等。包括压力传感器装置在内的mems装置可用于广泛范围的应用。至少部分地由于压力传感器必须与外部环境相互作用、许多类型的压力传感器的脆弱性以及严重的成本限制,因此在压力传感器的封装方面存在很大的挑战。实际上,许多压力传感器装置应用要求较小大小和低成本的封装以达到较高的成本目标。技术实现要素:3.在所附权利要求书中限定本公开的各方面。4.在第一方面,提供一种封装,其包括:管芯,所述管芯包括具有第一表面和第二表面的基板、形成于所述第一表面的传感器区处的传感器和在所述第一表面与所述第二表面之间完全延伸穿过所述基板的沟槽,所述沟槽至少部分地包围所述传感器区;以及环结构,其耦合到所述基板的所述第一表面以产生其中容纳所述传感器的第一腔,所述环结构水平移位远离并包围所述传感器区和所述沟槽。5.在第二方面,提供一种形成封装装置的方法,所述方法包括:形成完全延伸穿过第一管芯的基板的沟槽,所述沟槽在所述基板的第一表面与第二表面之间延伸,所述沟槽至少部分地包围所述第一管芯的传感器区,其中传感器形成于所述基板的所述第一表面处,处于所述传感器区处;以及在所述基板的所述第一表面处形成环结构以产生其中容纳所述传感器的第一腔,所述环结构水平移位远离并包围所述传感器区和所述沟槽。6.在第三方面,提供一种封装,其包括:管芯,所述管芯包括具有第一表面和第二表面的基板、形成于所述第一表面的传感器区处的压力传感器、在所述第一表面与所述第二表面之间完全延伸穿过所述基板的沟槽,以及背侧腔,所述沟槽至少部分地包围所述传感器区,所述背侧腔在与所述沟槽和所述传感器区对齐的位置从所述第二表面延伸到所述基板中,所述背侧腔具有小于所述第一表面与所述第二表面之间的所述基板的厚度的深度;环结构,其耦合到所述基板的所述第一表面以产生其中容纳所述传感器的第一腔,所述环结构水平移位远离并包围所述传感器区和所述沟槽;以及模制化合物主体,其包括与所述第一腔同心的第二腔以使得所述压力传感器与所述封装的外部环境之间能够流体连通。附图说明7.附图用于进一步示出各种实施例并解释根据本发明的所有各种原理和优势,在附图中,相同附图标记贯穿不同的视图指代完全相同或功能类似的元件,各图未必按比例绘制,且附图与下文的具体实施方式一起并入本说明书并且形成本说明书的部分。8.图1示出现有技术微机电系统(mems)封装装置的侧截面图;9.图2示出根据实施例的mems封装装置的侧截面图;10.图3示出图2的封装装置的传感器管芯的俯视图;11.图4示出根据另一实施例的封装装置的传感器管芯的俯视图;12.图5示出处于用以产生图2到4的应力隔离传感器管芯中的任一个以并入到封装装置中的初始制造阶段的结构的侧视图;13.图6示出处于后续制造阶段的图5的结构的侧视图;14.图7示出处于用以产生图3的传感器管芯的后续制造阶段的图6的结构的侧视图;15.图8示出处于用以产生图4的传感器管芯的后续制造阶段的图6的结构的侧视图;16.图9示出处于后续制造阶段的图7的结构的侧视图;17.图10示出处于后续制造阶段的图9的结构的侧视图;18.图11示出处于后续制造阶段的图10的结构的侧视图;19.图12示出处于后续制造阶段的图11的结构的侧视图;20.图13示出处于后续制造阶段的图2的mems封装装置的侧截面图;以及21.图14示出图13的处于后续制造阶段的mems封装装置的俯视图。具体实施方式22.总的来说,本公开涉及微机电系统(mems)装置封装和用于制造此类装置封装的方法。更具体地说,将应力隔离建构到mems管芯中以实现更小的封装和更标准的封装方法。应力隔离通过建构到mems传感器管芯(例如压力传感器管芯)中并包围管芯的传感器区的沟槽来实现,所述沟槽将传感器区处的传感器与水平封装应力隔离。另外,浅的背侧腔在传感器区与附接的专用集成电路(asic)之间提供空隙以确保竖直应力隔离。支架(本文中称为环结构)包围沟槽和传感器区,以允许模制工具直接密封到mems管芯顶部,从而实现包覆模制封装。包覆模制封装提供对接合线的包封以减少接合线寄生电容改变的可能性。对于一些应用,无凝胶传感器配置是可能的,或软凝胶可用于介质兼容,从而实现广泛的应用范围。另外,所述制造方法可实现用于将压力传感器等传感器装置集成到扇出晶片级芯片规模封装(wlcsp)中的方式。因此,所述制造方法可降低成本、减小封装装置的大小、提高封装装置的可靠性和准确性,并且可提供持续增强技术的途径。将参考mems压力传感器管芯来描述本公开,应理解,本公开不应限于此。23.提供本公开而以能实现的方式进一步解释根据本发明的至少一个实施例。另外提供本公开以加强对发明原理和其优势的理解和了解,而非以任何方式限制本发明。本发明仅由所附权利要求书限定,所述所附权利要求书包括在本技术和发布的那些权利要求的所有等同物的未决期间所作出的任何修正。24.应理解,在存在的情况下,对例如第一和第二、顶部和底部等关系术语的使用仅用于将一个实体或动作与另一实体或动作区分开,而未必要求或暗指此类实体或动作之间的任何此类实际关系或次序。此外,可通过使用各种着色和/或影线区分结构内的各个元件来示出各图。25.参考图1,图1示出可以是例如封装压力传感器的现有技术微机电系统(mems)封装装置20的侧截面图。封装压力传感器20包括耦合到专用集成电路(asic)管芯24的传感器管芯22,所述asic管芯又耦合到引线框26。传感器管芯22可具有形成于其上的传感器,例如压力传感器28。接合线30(示出一个接合线)互连在传感器管芯22上的接合垫32与asic管芯24上的接合垫34(示出一个接合垫)之间。此外,接合线36(示出一个接合线)可互连在asic管芯24与引线框26之间。模制化合物主体38部分地包封asic管芯24和引线框26。26.用于压力传感器封装(例如,封装压力传感器20)的典型制造过程涉及将压力传感器放置在由不导电材料制成的腔型封装中,使得压力传感器可与外部环境流体连通。因此,如图1中所示,将具有压力传感器28的传感器管芯22放置在形成于模制化合物主体38中的腔40中。腔40通常比传感器管芯22大得多,通常决定总体封装大小。此外,软管芯附接材料42可用于将传感器管芯22耦合到asic管芯24,以将传感器管芯22与封装应力隔离。不利的是,此软管芯附接材料42可能不合需要地成本高。此外,可在腔40中放置硅凝胶44,以防止组件(例如,压力传感器28和/或接合线30)暴露于环境的湿气和其它元素。不利的是,腔120中可能需要大量凝胶44,并且凝胶44的成本相对较高。此外,接合线30穿过凝胶44,从而使接合线容易受寄生电容改变的影响,这会降低压力传感器28的可靠性和准确性。制造封装压力传感器的另一成本较高步骤是在一些过程中将膜用于封装的膜辅助模制。一旦使用,膜就无法再次使用。下文描述的实施例将应力隔离建构到传感器管芯中,从而实现更标准的封装过程。因此可降低成本、减小大小并且提高封装压力传感器的可靠性和准确性。27.图2示出根据实施例的mems封装装置50的侧截面图。封装装置50可以是例如封装压力传感器装置。封装压力传感器装置50包括在本文中称为传感器管芯52的第一管芯、在本文中称为asic管芯54的第二管芯,以及引线框56,所有这些管芯和引线框至少部分地包封在模制化合物主体58中。28.传感器管芯52包括具有第一表面62和第二表面64的基板60。在所示实施例中,隔离材料66(例如,氧化物、多晶硅和/或氮化物)形成于第一表面62上。传感器,例如压力传感器68,形成于隔离材料66上,处于第一表面62的传感器区70处。沟槽72在第一表面62与第二表面64之间完全延伸穿过基板60,其中沟槽72至少部分地包围传感器区70。在一些实施例中,形成于第一表面62处的隔离材料66在沟槽72上方延伸。背侧腔74在与传感器区70和沟槽72竖直对齐的位置76处从第二表面64延伸到基板60中。背侧腔74具有小于第一表面62与第二表面64之间的基板60的厚度80的深度78。总的来说,包围传感器管芯52的传感器区70的沟槽72将传感器68与水平封装应力隔离,并且背侧腔74在传感器管芯52的传感器区70与底层asic管芯54之间提供空隙,以确保竖直应力隔离。29.环结构82耦合到基板60的第一表面62。在一些实施例中,隔离材料66可插入在环结构82与基板60的第一表面62之间。在其它实施例中,环结构82可直接耦合到基板60的第一表面。环结构82耦合到基板60的第一表面62以产生其中容纳传感器68的第一腔84。环结构82水平移位远离并包围传感器区70和沟槽72。环结构82可以是例如厚膜柔性导电或不导电的聚合物环。环结构82可以是正方形,并且可约为两百微米厚。在其它实施例中,环结构82可呈圆形结构的形式,和/或可为不同厚度。30.在所示实施例中,环结构82具有第一平坦表面86和相对朝向的接触基板60的第一表面62处的隔离材料66的第二平坦表面88。在其它实施例中,当第一表面62处不存在隔离材料66时,环结构82的第二平坦表面88可直接接触基板60的第一表面62。另外,环结构82具有在相对朝向的第一平坦表面86与第二平坦表面88之间延伸的内壁90和外壁92。内壁90包围沟槽72和传感器区70,而模制化合物主体58对接外壁92。如下文将更详细地论述,第二平坦表面88与基板60之间形成密封以在形成模制化合物主体58的包封过程期间阻止模制化合物流到第一腔84中。在包封过程之后,模制化合物主体58具有与第一腔84同心(例如,共享相同中心)的第二腔94以实现传感器68与封装压力传感器装置50的外部环境之间的流体连通。在一些实施例中,凝胶材料95可放置在腔84中以防止传感器68暴露于环境的湿气和其它元素。其它实施例可能需要其中腔84中不存在凝胶材料95的无凝胶选项。31.使用例如合适的管芯附接材料96将asic管芯54耦合到传感器管芯60的第二表面64。一个或多个接合线98(示出一个接合线)互连在位于传感器管芯52的第一表面62的对应的一个或多个第一接合垫100(示出一个接合垫)与asic管芯54上的对应的一个或多个第二接合垫102(示出一个接合垫)之间。第一接合垫100位于环结构82的外周外部(例如,由外壁92划定的区域外部)的第一表面62处。此外,一个或多个接合线104(示出一个接合线)互连在asic管芯54与引线框56之间。模制化合物主体58包封接合线98、104。不同于例如图1中所示的那种现有技术配置,在传感器管芯52与asic管芯54之间延伸的接合线98的包封可降低接合线寄生电容的改变的可能性,以提高传感器可靠性和准确性。32.参考图2和3,图3示出封装装置50(图2)的传感器管芯52的俯视图。在此示例图解说明中,未示出环结构82和模制化合物主体58,以便显现包围传感器区70的沟槽72以及背侧腔74的外边界。在所示配置中,隔离材料66覆盖基板60的第一表面62并且在沟槽72上方延伸。背侧腔74仅部分地从第二表面64延伸到基板60中。因此,在图3的俯视图中隐藏了沟槽72和背侧腔74的外边界两者,因此由虚线表示。33.在此示例中,隔离材料66可以是用于提供应力隔离的薄片的氧化物、多晶硅和/或氮化物。在制造过程期间,跨越沟槽的隔离材料66可防止锯浆等污染物进入沟槽72。此外,可在装配时利用常规光致抗蚀剂沉积和移除。在一些实施例中,例如图3中所示的实施例中,沟槽72可完全包围或环绕传感器区70。导电迹线106形成于隔离材料66上并且因此跨越沟槽72以将传感器68与第一接合垫100电互连。34.图4示出根据另一实施例的用于封装装置(例如,封装装置50)的传感器管芯108的俯视图。传感器管芯108包括类似于上文结合传感器管芯52所描述的那些特征的特征。因此,共享特征将由相同附图标记35.标示。同样,在此示例图解说明中未示出环结构82和模制化合物主体5836.以更好地显现底层特征。因此,传感器管芯108包括形成于传感器区70、背侧腔74和隔离材料66处的传感器68。第一接合垫100和导电迹线106形成于隔离材料66上。37.根据所示实施例,传感器管芯108包括沟槽110,沟槽110部分地包围传感器区70以形成具有平台114和臂116的悬臂式平台结构112,臂116具有第一端部118和第二端部120。臂116的第一端部118从平台114延伸,并且第二端部120从与沟槽110接界的基板60延伸。传感器68位于平台114上。在图4的配置中,可通过沟槽110沿着传感器区70(例如,平台114)的三个侧完全延伸并且沟槽110沿着传感器区70的第四侧尽可能远地延伸来提供足够的水平应力隔离。例如,在臂116所在的传感器区70的第四侧上,沟槽110可延伸达传感器区70的第四侧长度的至少50%,以得到有效的水平应力隔离,同时为放置导电迹线106提供足够的结构(例如臂116)。38.在示出的示例中并且如图8中所示,沟槽110延伸穿过基板60(参看图8)和隔离材料66。第二隔离材料122在紧邻沟槽110周围的区域处形成于隔离材料66上,并延伸到沟槽110上。如先前所论述,隔离材料66可以是薄片的氧化物、多晶硅和/或氮化物。在一些实施例中,隔离材料122可以是覆盖沟槽110的聚酰亚胺材料。聚酰亚胺材料具有比氧化物、多晶硅和/或氮化物材料低的弹性模数。因此,相对于氧化物、多晶硅和/或氮化物材料,聚酰亚胺材料可能没那么硬,以得到增强的水平应力隔离。换句话说,相比于具有较低弹性模数的材料,具有较高弹性模数的材料可能更易于从封装传输应力。然而,归因于其较大硬度,氧化物、多晶硅和/或氮化物材料可更好地抵抗原本可能损坏传感器68(例如,造成压力传感器的脆弱隔膜开裂)的快速减压事件。因此,在沟槽72(图3)和/或沟槽110中任一沟槽上方延伸的隔离材料的选择可至少部分基于包括传感器管芯52或传感器管芯108中任一传感器管芯的封装装置(例如,图3的封装装置50)的操作环境来确定。39.图5示出处于用于形成应力隔离传感器管芯(例如,图2到4的传感器管芯52或传感器管芯108,或其变体)以并入装置封装(例如,装置封装50)的制造过程的初始阶段的结构的侧视图。在此初始阶段,呈晶片形式的基板60配备有形成于其上的场氧化物(例如,隔离材料66)。先前已在基板60的第一表面62处在隔离材料66上制造传感器68(例如,压力传感器)、第一接合垫100和导电迹线106。因此,图5展示典型微机电系统(mems)过程流快结束时的压力传感器(pcell)晶片的一部分。为简单说明起见,在图5和后续图中仅示出三个传感器68。本领域的技术人员将认识到,pcell晶片很可能容纳大量传感器68。40.图6示出处于后续制造阶段的图5的结构的侧视图。背侧腔74从第二表面64延伸到基板60中,并且形成于与传感器区70对齐的位置76处(图2)。可使用已知技术蚀刻基板60以形成背侧腔74。具体地说,背侧腔从第二表面64蚀刻到基板60中小于基板60的厚度80的深度78。41.图7示出处于用以产生传感器管芯52(图3)的后续制造阶段的图6的结构的侧视图。沟槽72形成为完全延伸穿过基板60,其中沟槽72在基板60的第一表面62与第二表面64之间延伸。在与图3的结构对应的图7的示例中,每个沟槽72完全包围其处形成传感器68的每个传感器区70。沟槽72可使用任何已知的深沟槽形成技术蚀刻完全穿过基板60。举例来说,掩模(未示出)可用于覆盖或以其它方式保护第二表面64中将不进行蚀刻的那些区域。由此,掩模提供用于形成从第二表面64穿过基板60的沟槽72的图案,其中蚀刻在隔离材料66处停止。应注意,导电迹线106事先形成于隔离材料66上并且因此现在跨越沟槽72延伸,以便使传感器68与第一接合垫100互连。42.图8示出处于用以产生传感器管芯108(图4)的后续制造阶段的图6的结构的侧视图。沟槽110形成为完全延伸穿过基板60并延伸穿过隔离材料66。在与图4的结构对应的图8的示例中,每个沟槽110部分地包围其处形成传感器68的每个传感器区70,以形成悬臂式平台结构112(图4)。沟槽110可使用任何已知的深沟槽形成技术和/或多个蚀刻过程蚀刻穿过基板60和隔离材料66。应注意,导电迹线106事先形成于隔离材料66上,并适当布线以使得导电迹线106位于悬臂式平台结构112的臂116上(如上文结合图4所论述),以便将压力传感器68与第一接合垫100互连。43.如在图8中进一步示出,隔离材料122(例如,聚酰亚胺材料)已形成为跨越沟槽110延伸。跨越隔离沟槽72延伸的隔离材料66和跨越沟槽110延伸的隔离材料122在制造期间有效地保护沟槽72、110。即,锯浆等污染物在制造期间无法进入沟槽72、110。此外,隔离材料66和/或122的存在使得能够在装配时实施常规光致抗蚀剂/光致抗蚀剂移除。另外,通过使用隔离材料66密封沟槽72或通过使用隔离材料122密封沟槽110,图7和8的结构可与利用标准真空卡盘的现有工具和工艺兼容。应注意,图6到8展示其中背侧腔74在沟槽72或110之前形成的方法。然而,在替代过程中,沟槽72或110可在背侧腔74之前形成。44.图9示出处于后续制造阶段的图7的结构的侧视图。为简单起见,将结合使用传感器管芯52(图3)的封装装置50(图2)的装配来描述后续制造操作。然而,这些后续制造操作同等地适用于制造内置有传感器管芯108(图4)的封装装置50。如图9中所示,环结构82形成于基板60的第一表面62处。更具体地说,环结构82形成于基板60的第一表面62处的隔离材料66上。环结构82可以是厚膜柔性导电或不导电的聚合物环。环结构82可为正方形、圆形或任何其它合适的形状。45.每个环结构82形成为包括相对朝向的第一环结构表面86和第二环结构表面88,其中内壁90和外壁92在第一表面86与第二表面88之间延伸。在此示例中,环结构82的第二表面88借助隔离材料66耦合到基板60的第一表面62。内壁90形成用于传感器68的第一腔84。环结构82可形成于导电迹线106上但不在第一接合垫100上。即,每个环结构82环绕传感器68和对应的沟槽72。然而,第一接合垫100位于环结构82的外壁92外部,并且因此暴露以用于稍后的线接合活动。46.在一些实施例中,环结构82可通过将聚合物(例如,聚四氟乙烯、全氟烷氧基等)厚的柔性膜施加到基板60上的隔离材料66,从而在厚膜聚合物和基板60上的特征(例如,隔离材料66和/或导电迹线106)之间形成接合而形成。在实施例中,可通过加热组合来产生接合。在聚合物膜接合到隔离材料66后,可通过使用已知光刻技术在聚合物膜中成像孔、随后化学或干式蚀刻移除厚膜的部分来形成环结构82。替代地,可形成厚膜聚合物环结构82的薄片,之后使用标准制造技术将薄片附接到包括隔离材料66、传感器68和导电迹线106的结构。假设预制环结构82的薄片与隔离材料66之间正确对齐,则在环结构82与隔离材料66之间形成接合。在实施例中,此接合可通过加热环结构82和隔离材料66产生。47.聚合物环结构82将在加热之后保持柔性,并且将在模具温度(例如,大致175℃)下足够柔性以在结合图12更充分地描述的后续包封过程期间维持与模具的密封。最终,在封装包封期间使用环结构82产生用于传感器68的包封腔(例如,第一腔84)。重要的是,柔性聚合物环结构82的使用避免了在封装模制期间使用昂贵的膜,并且环结构82在环结构82与模具(下文论述)之间以及在环结构82与基板60上的隔离材料66之间形成防止模制化合物流入第一腔84中的密封。48.图10示出处于后续制造阶段的图9的结构的侧视图。切割基板60以产生具有应力隔离的单个或多组传感器68的单个传感器管芯52。跨越沟槽72延伸的隔离材料66(或图8中跨越沟槽110延伸的隔离材料122)的存在会防止碎屑在切割过程期间进入沟槽72(110)。49.图11示出处于后续制造阶段的图10的结构的侧视图。更具体地说,图11示出安装在asic管芯54上之后的传感器管芯52,asic管芯54又安装在引线框结构124上。第一接合线98连接到传感器管芯52上的第一接合垫100并且连接到asic管芯54上的第二接合垫102。另外,接合线104适当地互连在asic管芯54上的额外接合垫126与引线框结构124上的合适位置(例如,接合垫)之间。50.图12示出处于后续制造阶段的图11的结构的侧视图。更具体地说,图12示出在用以产生模制化合物主体58(图2)的一种包封过程的某个阶段期间的图11的结构。具体地说,引线框结构124搁置在机器的表面128上,所述机器包括当包封模制化合物132(例如,熔融环氧树脂模制化合物)流到模具130的模腔134中时接触环结构82的第一平坦表面86的模具130。模具130接触环结构82的第一平坦表面86以形成密封,所述密封防止包封模制化合物132流到由环结构82形成的腔84中。随后,固化模制化合物132以在环结构82周围形成硬化的模制化合物主体58。51.模制化合物主体58(图2)至少部分地围绕图11中所示的结构形成,使得产生与第一腔84同心的模制主体腔(例如,第二腔94)。模制化合物主体58包封接合垫98、102、124以及接合线100、104。模制化合物主体58可充分保护包括接合线100在内的组件,使得可不需要凝胶填充(例如,凝胶材料95)。52.参考图13和14,图13示出处于后续制造阶段的mems封装装置50的侧截面图,并且图14示出处于图13的后续制造阶段的mems封装装置50的俯视图。在包封过程之后,图12的结构被单分以产生多个mems封装装置50(示出一个mems封装装置),每个mems封装装置包括引线框56、asic管芯54和传感器管芯52。如在图13中可见,模制主体58的顶部表面136与环结构82的第一平坦表面86齐平或基本齐平。另外,腔84在包封过程期间借助于环结构82而保留。在此配置中,传感器68(例如,压力传感器)经由腔84与其环境流体连通。然而,互连在第一接合垫与第二接合垫之间的接合线98有效地包封在模制化合物主体58中,由此减少接合线寄生电容的改变的可能性。53.在图14中,传感器管芯52的一部分,具体地说,传感器区70和传感器68通过第一腔84可见。然而,asic管芯54、接合线98以及第一接合垫100和第二接合垫102由模制化合物主体58包封。asic管芯54和传感器管芯52的外周由虚线方框表示以展示它们彼此的关系。另外,接合线98以及第一接合垫100和第二接合垫102由虚线表示以展示传感器管芯52与asic管芯54之间的互连,并且突显模制化合物主体58中的接合线98以及第一接合垫100和第二接合垫102的包封。为简单起见,并未划定引线框56和其与asic管芯54的互连。54.由于存在延伸穿过基板60的包围传感器管芯52的传感器区70的沟槽72,传感器68基本上与水平封装应力隔离。另外,背侧腔74在传感器管芯52的传感器区70与底层asic管芯54或管芯附接材料之间提供空隙以确保竖直应力隔离。在此示例中,凝胶材料95(图2)尚未施配在腔84中。然而,在一些实施例中,如图2中所示,可在腔84中施配凝胶材料95。55.本文中所描述的实施例涉及mems封装装置和用于制造此类封装装置的方法。更具体地说,将应力隔离建构到mems管芯中以实现更小的封装和更标准的封装方法。应力隔离通过建构到mems传感器管芯(例如压力传感器管芯)中并包围管芯的传感器区的沟槽来实现,所述沟槽将传感器区处的传感器与水平封装应力隔离。另外,浅的背侧腔在传感器区与附接的专用集成电路(asic)之间提供空隙以确保竖直应力隔离。支架(本文中称为环结构)包围沟槽和传感器区,以允许模制工具直接密封到mems管芯顶部,从而实现包覆模制封装。包覆模制封装提供对接合线的包封以减少接合线寄生电容改变的可能性。对于一些应用,无凝胶传感器配置是可能的,或软凝胶可用于介质兼容,从而实现广泛的应用范围。另外,所述制造方法可实现用于将压力传感器等传感器装置集成到扇出晶片级芯片规模封装(wlcsp)中的方式。因此,所述制造方法可降低成本、减小封装装置的大小、提高封装装置的可靠性和准确性,并且可提供持续增强技术的途径。56.本公开旨在解释如何制作和使用根据本发明的各种实施例,而非限制本发明真正的既定和合理的范围和精神。前文描述并非是详尽的或将本发明限于所公开的确切形式。鉴于以上教示,可能有许多修改或变化。选择和描述所述实施例以提供对本发明的原理和本发明的实际应用的最佳说明,并且使本领域的技术人员能够在各种实施例中且结合适合于所涵盖的特定用途的各种修改来利用本发明。当根据公正、合法且公平地赋予的广度来解释时,所有此类修改和变化以及其所有等同物均处于由所附权利要求书所确定的本发明的范围内,所述范围可在本专利申请未决期间进行修正。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123653.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

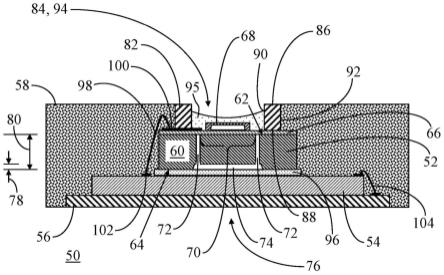

返回列表