MEMS传感器芯片封装应力隔离结构、MEMS传感器及制备方法与流程

- 国知局

- 2024-07-27 12:42:42

mems传感器芯片封装应力隔离结构、mems传感器及制备方法技术领域1.本发明涉及硅微传感器技术,具体涉及一种mems传感器芯片封装应力隔离结构、mems传感器及制备方法。背景技术:2.陀螺仪和加速度计是mems传感器的重要组成,广泛应用于诸如手机、计步器等消费电子类产品,gps辅助导航系统、机器人、工程机械等工业级及汽车级产品,中程导弹制导、姿态控制等军用级和宇航级产品;主要实现物体运动加速度测量、角速率测量、振动测量等。3.目前,mems传感器芯片在产品应用中,需要进行二级封装,主要包括塑料管壳封装、ltcc陶瓷管壳封装、陶瓷基板cob封装等形式。在此类封装工艺中,一般采用粘胶或者共晶键合形式将mems惯性传感器芯片直接装贴在封装壳体基座上,由于封装壳体材料与芯片材料热膨胀系数cte差异较大,导致封装后涉及热应力较大,而mems惯性传感器芯片对应力非常敏感,尤其是工作轴向平行于封装平面时,从而直接影响测试性能,尤其是全温区偏置稳定性等指标。此外,其他mems传感器同样也会存在上述类似的问题。技术实现要素:4.针对现有技术存在的缺陷和不足,本发明的目的是提供一种mems传感器芯片封装应力隔离结构、mems传感器及制备方法。本发明能够有效隔离贴片应力或焊接应力影响,并且可兼容集成电路加工工艺、降低传感器芯片贴片应力、体积小、加工成本点、可批量加工等特点,可广泛应用于mems陀螺仪和加速度计等惯性传感器芯片集成封装。5.为了实现上述技术目的,本发明采用的技术方案为:6.mems传感器芯片封装应力隔离结构,包括外围支撑框架以及位于外围支撑框架内的应力隔离质量块,所述外围支撑框架和应力隔离支撑块之间通过支撑悬臂梁连接,外围支撑框架、应力隔离质量块以及支撑悬臂梁均位于同一平面上,所述外围支撑框架和应力隔离质量块上分别设有用于与mems传感器芯片或封装基座相连的多个贴片凸起。7.作为本发明的优选方案,外围支撑框架和应力隔离质量块均为对称结构且两者的对称轴重合。8.作为本发明的优选方案,外围支撑框架的为方形框架,所述外围支撑框架上布置的贴片凸起数量为四个,且四个贴片凸起布置在外围支撑框架背面的四角位置。9.作为本发明的优选方案,所述应力隔离质量块为方形,所述应力隔离质量块上布置的贴片凸起数量为三个,且三个贴片凸起关于应力隔离质量块的中心轴对称分布。10.作为本发明的优选方案,所述支撑悬臂梁有两根,且两根支撑悬臂梁设置在外围支撑框架和应力隔离质量块间的同一侧。11.作为本发明的优选方案,两根支撑悬臂梁关于应力隔离质量块的中心轴对称分布。12.作为本发明的优选方案,所述支撑悬臂梁的横截面为矩形。13.作为本发明的优选方案,所述外围支撑框架、支撑悬臂梁以及应力隔离质量块为采用与mems传感器芯片所采用加工材料的热膨胀系数相同或相近的加工材料制成。14.作为本发明的优选方案,所述与mems传感器芯片所采用加工材料的热膨胀系数相同或相近的加工材料为单晶硅片、prex7740玻璃、肖特玻璃中的一种。15.本发明另一方面,提供一种mems传感器,包括封装基座、mems传感器芯片以及上述任一种mems传感器芯片封装应力隔离结构,所述mems传感器芯片通过mems传感器芯片封装应力隔离结构与封装基座相连。16.本发明所述mems传感器芯片类型不限,不是一般性,所述mems传感器芯片可以为惯性传感器芯片。17.本发明另一方面,提供上述任一种mems传感器芯片封装应力隔离结构的制备方法,包括:18.准备用于作为mems传感器芯片封装应力隔离结构的加工材料的基片;19.在基片的背面上旋涂一层光刻胶,烘烤固化,然后光刻出外围支撑框架上的多个贴片凸起的图形;光刻显影后烘干,刻蚀出外围支撑框架上的多个贴片凸起;20.在基片的正面上旋涂一层光刻胶,烘烤固化,然后光刻出应力隔离质量块上的多个贴片凸起的图形;光刻显影后烘干,刻蚀出应力隔离质量块上的多个贴片凸起;21.在基片的正面上旋涂一层光刻胶,烘烤固化,然后光刻出支撑悬臂梁以及应力隔离质量块的图形;光刻显影后烘干,刻蚀出支撑悬臂梁以及应力隔离质量块。22.进一步地,本发明根据基片采用的材料,选择合适的工艺在对应步骤中刻蚀出对应位置的贴片凸起、支撑悬板以及应力隔离质量块。如果基片材料为单晶硅片,则采用深硅刻蚀工艺刻蚀,如果基片是玻璃材料如prex7740玻璃、肖特玻璃,则采用湿法腐蚀工艺刻蚀。23.和现有技术相比,本发明具有下述优点:24.本发明能够有效隔离贴片应力或焊接应力影响,同时起到高过载冲击缓冲作用。具体地,本发明设计的悬板结构,通过悬板的变形,能够将贴片封装的应力释放在悬板上,从而隔离应力对结构的影响,同时在冲击下,悬板的变形也能起到缓冲的作用,提高整体封装结构的抗冲击能力,并且可兼容集成电路加工工艺、降低传感器芯片贴片应力、体积小、加工成本点、可批量加工等特点,可广泛应用于mems陀螺仪和加速度计等惯性传感器芯片集成封装。附图说明25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。26.图1为本发明一实施例中mems传感器芯片封装应力隔离结构的正面侧的立体结构示意图;27.图2为本发明一实施例中mems传感器芯片封装应力隔离结构的背面侧的立体结构示意图;28.图3为图2中a-a的剖视结构图;29.图4为本发明一实施例中mems传感器的结构示意图;30.图5为本发明一实施例中mems传感器芯片与应力隔离结构组装整体应力仿真示意图;31.图6为本发明一实施例中mems传感器芯片封装应力隔离结构的制备方法的过程示意图,其中:(a)表示准备的基片;(b)表示在基片背面上光刻出外围支撑框架上的多个贴片凸起的图形;(c)表示刻蚀出外围支撑框架上的多个贴片凸起;(d)表示在基片正面光刻出应力隔离质量块上的多个贴片凸起的图形;(e)表示刻蚀出应力隔离质量块上的多个贴片凸起;(f)表示光刻出支撑悬臂梁以及应力隔离质量块的图形;(g)表示刻蚀出支撑悬臂梁以及应力隔离质量块。32.图例说明:33.1、外围支撑框架;2、支撑悬臂梁;3、应力隔离质量块;4、贴片凸起;5、封装基座;6、mems传感器芯片。34.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。具体实施方式35.面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。36.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。37.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。38.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是物理连接或无线通信连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。39.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。40.如图1和图2所示,本实施例提供mems传感器芯片封装应力隔离结构,包括外围支撑框架1、支撑悬臂梁2、应力隔离质量块3和贴片凸起4。41.所述外围支撑框架1为方形框架结构,其内为方孔。在外围支撑框架1的方孔内设置有方形的应力隔离质量块3。外围支撑框架1、支撑悬臂梁2、应力隔离质量块3在同一平面上。应力隔离质量块3其四边与外围支撑框架1的四边对应,且应力隔离质量块3其四边与对应的外围支撑框架1的四边之间的间距是相等的。42.所述外围支撑框架1和应力隔离支撑块3之间通过支撑悬臂梁2连接,所述外围支撑框架1和应力隔离质量块3上分别设有用于与mems传感器芯片或封装基座相连的多个贴片凸起4。贴片凸起4与mems传感器芯片或封装基座相连的连接工艺可以根据需要采用粘结或者键合。43.参照图1,所述应力隔离质量块3上布置的贴片凸起4数量为三个,且三个贴片凸起4关于应力隔离质量块3的中心轴对称分布。这样可减少应力隔离质量块3与mems传感器芯片或封装基座相连的粘贴面积,进一步减小贴片用胶影响,并保障芯片贴片平整度。44.参照图2,所述外围支撑框架1上布置的贴片凸起4数量为四个,且四个圆形贴片凸4起布置在外围支撑框架1背面的四角位置。这样可减少外围支撑框架1与mems传感器芯片或封装基座相连的粘贴面积,进一步减小贴片用胶影响,并保障芯片贴片平整度。45.参照图1、图2和图3,所述支撑悬臂梁2有两根,且两根支撑悬臂梁2设置在外围支撑框架1和应力隔离质量块3间的同一侧。两根支撑悬臂梁2关于应力隔离质量块3的中心轴对称分布。所述支撑悬臂梁2的横截面为矩形。46.可以理解,本发明中外围支撑框架1、应力隔离质量块3的形状不限于图1和图2所示实施例中的方形,也可以采用其他形状,优选地要求在外围支撑框架和应力隔离质量块均为对称结构且两者的对称轴重合。47.可以理解,本发明中的贴片凸起4形状不限,可以采用图1、图2中的圆形贴片凸起,也可以采用其他形状的贴片凸起。本发明中的贴片凸起4的数量不限,可以根据实际需要设定,优选要求位于同一侧面的所有贴片凸起4关于应力隔离质量块3的中心轴或外围支撑框架1的中心轴对称分布。48.本发明中所述外围支撑框架1、支撑悬臂梁2以及应力隔离质量块3为采用与mems传感器芯片所采用加工材料的热膨胀系数相同或相近的加工材料制成,从而可有效避免由于材料热膨胀系数cte差异引起的热应力,如采用单晶硅片、prex7740玻璃、肖特玻璃中的一种。在图1和图2所示实施例中,采用的制作材料为单晶硅片。49.参照图4,本发明一实施例中提供一种mems传感器,包括封装基座5、mems传感器芯片6以及上述任一种mems传感器芯片封装应力隔离结构,所述mems传感器芯片6通过mems传感器芯片封装应力隔离结构与封装基座5相连。50.需要说明的是,mems传感器芯片6并不依赖于特定的mems传感器类型,作为一种具体的实施方式示例,图4所示实施例中的mems传感器芯片6为惯性传感器芯片。51.图4所示实施例中以现有芯片尺寸为基准,封装基座5整体设计为5mm*5mm,同时考虑外部封装的陶瓷管壳的深度,封装基座5的整体厚度最大设计为800um,根据仿真结果可以发现,频率主要由应力隔离质量块3的厚度决定,当应力隔离质量块3的厚度为700um时,频率为8135hz,若考虑进一步提高频率(10k以上)则需要加厚mems传感器芯片封装应力隔离结构。根据仿真结果在10000g冲击下,应力隔离质量块3的z方向的位移在1.5um以下,而且应力隔离质量块3的谐振频率越高,位移越小,在mems传感器芯片封装应力隔离结构的厚度为700um时,频率为8135hz,冲击位移为1um,因此外围支撑框架1的四角凸起的圆形贴片凸起4厚度大于10um就足够,考虑加工偏差及冗余,本次设计为20um。如图5所示,当应力隔离质量块3上呈三角分布的圆形贴片凸起4的尺寸为φ1mm时,圆形贴片凸起4的高度从20um-120um对于应力导致的位移影响变化很小;综合仿真结果,本实施例确定外围支撑框架1的四角凸起的圆形贴片凸起4厚度为20um,应力隔离质量块3上圆形贴片凸起4的高度设计为20um,尺寸为φ1mm,整体应力隔离结构厚度设计为760um,此时频率为9300hz。52.此外,参见图6,本发明一实施例还提供一种mems传感器芯片封装应力隔离结构的制备方法,包括:53.1)准备用于作为mems传感器芯片封装应力隔离结构的加工材料的基片,如图6中的(a)所示。54.2)在基片的背面上旋涂一层光刻胶,烘烤固化,然后光刻出外围支撑框架1上的多个圆形贴片凸起的图形,如图6中的(b)所示,其中b即为光刻出的多个圆形贴片凸起的图形上侧的光刻胶。55.3)光刻显影后烘干,再采用深硅刻蚀工艺,刻蚀出外围支撑框架上的多个圆形贴片凸起,如图6中的(c)所示。56.4)在基片的正面上旋涂一层光刻胶,烘烤固化,然后光刻出应力隔离质量块上的多个圆形贴片凸起的图形,如图6中的(d)所示,其中b即为光刻出的多个圆形贴片凸起的图形上侧的光刻胶。57.5)光刻显影后烘干,再采用深硅刻蚀工艺,刻蚀出应力隔离质量块3上的多个圆形贴片凸起,如图6中的(e)所示。58.6)在基片的正面上旋涂一层光刻胶,烘烤固化,然后光刻出支撑悬臂梁以及应力隔离质量块的图形,如图6中的(f)所示,其中b即为支撑悬臂梁以及应力隔离质量块的图形上侧的光刻胶。59.7)光刻显影后烘干,再采用深硅刻蚀工艺,刻蚀出支撑悬臂梁以及应力隔离质量块,如图6中的(g)所示,其中c记为刻蚀出的沟槽结构。60.本实施例的上述的mems传感器芯片封装应力隔离结构的制备方法为采用干法刻蚀,可通过一张掩膜版光刻干法刻蚀形成,可以大幅度缩小器件面积,可实现高质量、高精度、大批量加工,提高一致性,并降低相应成本;同时能有效缓冲高负载冲击对芯片的影响,保障产品的可靠性。该mems传感器芯片封装应力隔离结构采用集成电路工艺加工技术加工完成,可以在晶圆流片前段工艺直接将应力隔离结构与芯片键合到一起,提高产品一致性及装配精度,可随芯片一同切割成颗,供后期二级封装。61.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123144.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

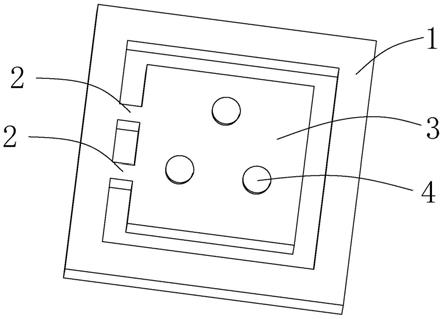

返回列表