MEMS器件

- 国知局

- 2024-07-27 12:42:32

mems器件技术领域1.本技术涉及电子技术领域,特别涉及一种微机电系统(micro electro mechanical systems,mems)器件。背景技术:2.基于微机电系统(micro electro mechanical systems,mems)制造的加速度计或陀螺仪是基于惯性敏感原理的传感器,可以称为惯性器件。由三个加速度计和三个陀螺仪正交安装组成的传感系统可以称为惯性测量单元(inertial measurement unit,imu)。3.对于高精度的惯性测量单元,为了保证每一个轴向的惯性力检测精度,通常采用单轴敏感的惯性结构。具体是通过三轴组装,将3个陀螺仪(轴向分别为x轴、y轴、z轴)进行正交安装,以及将3个加速度计(轴向分别为x轴、y轴、z轴)进行正交安装。这种情况下,需要将轴向为x轴、y轴的惯性器件垂直安装在底板上。4.相关技术中,先将惯性器件水平贴装在可垂直安装的管壳中,再将管壳垂直焊接在底板上,如此实现惯性器件在底板上的垂直安装。这种垂直安装方式存在两方面的问题。一方面,工艺难度太大,安装成本较高。另一方面,安装误差较大,后期测试标定补偿成本较高。技术实现要素:5.本技术提供了一种mems器件单元,可以解决mems器件成本高、精度低的问题。6.一方面,提供了一种mems器件。mems器件包括:管壳、底板和第一惯性组件。底板与管壳形成封装空间,第一惯性组件位于封装空间内。底板面向封装空间的表面具有第一对位部,第一惯性组件具有第一安装部,第一安装部与第一对位部的形状匹配。第一安装部与第一对位部连接,以将第一惯性组件以预设角度安装在底板上,预设角度大于0度且小于180度。7.本技术中,第一惯性组件中的第一安装部与底板面向封装空间的表面上的第一对位部连接后,第一惯性组件以预设角度安装在底板上。也即,本技术中的mems器件自带安装对准基准,据此可以实现第一惯性组件在底板上的预设角度安装。工艺简单,安装成本较低。并且,由于是将第一惯性组件以预设角度安装在底板上,第一惯性组件的底部不直接和底板连接,所以有利于降低因封装应力而导致的各项零位误差。同时,由于第一安装部与第一对位部的平整度、角度的精确度均较高,所以有利于减少组装误差,从而可以降低后期测试标定补偿成本。8.第一惯性组件是基于惯性敏感原理的传感器,如可以是加速度计或陀螺仪,也可以是加速度计和陀螺仪的组合。第一惯性组件可以为单轴惯性组件,如可以包括单轴陀螺仪、单轴加速度计中的至少一个;或者,第一惯性组件可以为多轴惯性组件,如可以包括多轴陀螺仪、多轴加速度计中的至少一个;或者,第一惯性组件可以包括单轴陀螺仪和多轴加速度计;或者,第一惯性组件可以包括多轴陀螺仪和单轴加速度计。9.第一安装部与第一对位部的形状匹配是指,第一安装部的边角部位的角度与第一对位部的边角部位的角度相同,且第一安装部的边角部位与第一对位部的边角部位是凹凸相对的,即第一安装部的边角部位和第一对位部的边角部位中的一个是凸起状,另一个是凹陷状。如此,第一安装部的边角部位与第一对位部的边角部位能够完全贴合,即第一安装部可以与第一对位部进行精确的对准连接。10.第一安装部的边角部位是指第一安装部的边沿和与其边沿相接的部分,第一安装部的边角部位一般是由第一安装部中相邻的两个表面组成,第一安装部的边角部位的角度即为这两个表面之间的夹角。第一对位部的边角部位是指第一对位部的边沿和与其边沿相接的部分,第一对位部的边角部位一般是由第一对位部中相邻的两个表面组成,第一对位部的边角部位的角度即为这两个表面之间的夹角。11.将第一惯性组件以预设角度安装在底板上是指,第一惯性组件安装底板上后,第一惯性组件的堆叠面与底板面向封装空间的表面之间的夹角为预设角度。第一惯性组件的堆叠面是指第一惯性组件中的各个层用于与相邻层堆叠的表面。12.第一安装部的边角部位的角度、第一对位部的边角部位的角度与预设角度可以相同也可以不同。一种可能的实现中,第一安装部的边角部位的角度和第一对位部的边角部位的角度均与预设角度相同。这种实现下,第一安装部的边角部位的角度和第一对位部的边角部位的角度是多少度,第一惯性组件就是以多少度安装在底板上。另一种可能的实现中,第一安装部的边角部位的角度和第一对位部的边角部位的角度均与预设角度没有必然联系,即不论第一安装部的边角部位的角度和第一对位部的边角部位的角度是多少度,第一惯性组件都是以一个固定的预设角度安装在底板上。13.可选地,预设角度为90度,即第一惯性组件以90度安装在底板上。换句话说,第一惯性组件安装底板上后,第一惯性组件的堆叠面与底板面向封装空间的表面之间的夹角为90度,此时第一惯性组件是垂直安装在底板上。14.进一步地,mems器件还包括第二惯性组件,第二惯性组件位于封装空间内。底板面向封装空间的表面具有第二对位部,第二惯性组件具有第二安装部,第二对位部与第二安装部的形状匹配。第二安装部与第二对位部连接,以将第二惯性组件以预设角度安装在底板上。15.第二惯性组件是基于惯性敏感原理的传感器,如可以是加速度计或陀螺仪,也可以是加速度计和陀螺仪的组合。第二惯性组件可以为单轴惯性组件,如可以包括单轴陀螺仪、单轴加速度计中的至少一个;或者,第二惯性组件可以为多轴惯性组件,如可以包括多轴陀螺仪、多轴加速度计中的至少一个;或者,第二惯性组件可以包括单轴陀螺仪和多轴加速度计;或者,第二惯性组件可以包括多轴陀螺仪和单轴加速度计。16.第一惯性组件的轴向与第二惯性组件的轴向不同。例如,第一惯性组件的轴向可以是水平x轴,第二惯性组件的轴向可以是水平y轴。如此,第二惯性组件和第一惯性组件可以完成不同轴向上的惯性力检测。17.本技术中,由于第一惯性组件和第二惯性组件封装在同一管壳中,所以减少了封装管壳的用量,显著降低了封装成本,减小了封装体积,提高了集成度。18.进一步地,mems器件还包括第三惯性组件,第三惯性组件位于封装空间内。第三惯性组件安装在底板上,且第三惯性组件的堆叠面与底板面向封装空间的表面平行。如此,第三惯性组件是水平安装在底板上。这种情况下,第三惯性组件的底部与底板面向封装空间的表面连接。19.第三惯性组件是基于惯性敏感原理的传感器,如可以是加速度计或陀螺仪,也可以是加速度计和陀螺仪的组合。第三惯性组件可以为单轴惯性组件,如可以包括单轴陀螺仪、单轴加速度计中的至少一个;或者,第三惯性组件可以为多轴惯性组件,如可以包括多轴陀螺仪、多轴加速度计中的至少一个;或者,第三惯性组件可以包括单轴陀螺仪和多轴加速度计;或者,第三惯性组件可以包括多轴陀螺仪和单轴加速度计。20.一种可能的情况中,第三惯性组件可以是单轴惯性组件,如第三惯性组件的轴向可以是垂直z轴。第一惯性组件的轴向可以是水平x轴,第二惯性组件的轴向可以是水平y轴。如此,可以提高该mems器件的精度。21.另一种可能的情况中,第三惯性组件可以是多轴惯性组件,如第三惯性组件的轴向可以是水平y轴和垂直z轴,第一惯性组件的轴向可以是水平x轴。如此,可以减小封装体积。22.本技术中,是采用系统级封装(system in package,sip),将多个惯性组件在同一个封装空间内进行三维组装,提高了集成度,减小了该mems器件在x轴、y轴、z轴三个方向上的尺寸。本技术中基于精确安装对准技术,将现有的多个封装管壳减少到仅需要一个封装管壳,在保证精度的同时抑制了成本和体积。并且,基于底板的精确安装对准技术有利于降低多轴组装时的安装误差,继而降低该mems器件的交叉轴耦合误差,从而不仅可以降低后续测试标定补偿的难度,降低成本,且可以提升mems器件的性能一致性。如此,可以得到小体积、低成本、高精度的mems器件。23.可选地,第一惯性组件包括惯性器件、柔性基板和处理器。惯性器件、柔性基板的第一部分与处理器依次堆叠连接,惯性器件具有第一安装部,柔性基板中除第一部分之外的第二部分与底板面向封装空间的表面连接。惯性器件的第一电极与处理器的第一输出电极进行电性连接,惯性器件的第二电极与处理器的输入电极进行电性连接,处理器的第二输出电极与第一部分的电极进行电性连接,第一部分的电极与第二部分的电极进行电性连接,第二部分的电极与底板面向封装空间的表面的电极进行电性连接。24.柔性基板是可弯折的,柔性基板可以通过弯折形成第一部分和第二部分。柔性基板的第一部分与第二部分不在同一平面,第一部分与第二部分形成一定的角度,此角度可以与预设角度相同或接近预设角度。如此,柔性基板的第一部分与惯性器件和处理器堆叠连接,柔性基板的第二部分独立于柔性基板的第一部分而与底板面向封装空间的表面连接。25.这种情况下,惯性器件中的惯性信号输出到处理器,处理器对惯性信号进行处理,将处理后的惯性信号通过柔性基板输出到底板。如此,在第一惯性组件以预设角度安装在底板上时,也能顺利实现第一惯性组件中的惯性信号到底板的输出。工艺简单,成本较低。26.可选地,惯性器件包括衬底层、第一绝缘层、惯性结构层、第二绝缘层和盖板层。衬底层、第一绝缘层、惯性结构层、第二绝缘层与盖板层依次堆叠连接,惯性结构层的输入信号从第一绝缘层的第一电极引入,惯性结构层的输出信号从第一绝缘层的第二电极引出,第一绝缘层的第一电极与处理器的第一输出电极进行电性连接,第一绝缘层的第二电极与处理器的输入电极进行电性连接。27.第一绝缘层的面积大于惯性结构层的面积,第一绝缘层包括第一边缘区域和第二边缘区域,第一绝缘层中除第一边缘区域和第二边缘区域之外的其他区域与惯性结构层堆叠连接。第一绝缘层的第一电极和第二电极均位于第一边缘区域;第二边缘区域中靠近惯性结构层的表面和惯性结构层中靠近第二边缘区域的侧面组成第一安装部的边角部位。28.进一步地,该mems器件还包括无源器件,无源器件位于底板内部且电性连接在底板面向封装空间的表面的电极与底板背离封装空间的表面的管脚之间。并且,有源器件位于底板面向封装空间的表面且电性连接在底板面向封装空间的表面的电极与底板背离封装空间的表面的管脚之间。29.本技术中,可以在底板内埋无源器件、表贴有源器件,如此可以在有限的封装空间内集成更多器件,实现更多功能,进一步提高集成度。30.另一方面,提供了一种mems器件,该mems器件包括:管壳、底板和第一惯性组件。31.底板与管壳形成封装空间,第一惯性组件位于封装空间内;第一惯性组件以预设角度安装在底板上,预设角度大于0度且小于180度。第一惯性组件包括惯性器件、柔性基板和处理器;惯性器件、柔性基板的第一部分与处理器依次堆叠连接,柔性基板中除第一部分之外的第二部分与底板面向封装空间的表面连接。惯性器件的第一电极与处理器的第一输出电极进行电性连接,惯性器件的第二电极与处理器的输入电极进行电性连接,处理器的第二输出电极与第一部分的电极进行电性连接,第一部分的电极与第二部分的电极进行电性连接,第二部分的电极与底板面向封装空间的表面的电极进行电性连接。32.在本技术中,第一惯性组件中的惯性器件生成的惯性信号输出到处理器,处理器对惯性信号进行处理后,可以将处理后的惯性信号通过柔性基板输出到底板上。如此,在第一惯性组件以预设角度安装在底板上时,也能顺利实现第一惯性组件中的惯性信号到底板的输出。工艺简单,成本较低。并且,由于是将第一惯性组件以预设角度安装在底板上,第一惯性组件的底部不直接和底板连接,所以有利于降低因封装应力而导致的各项零位误差。33.可选地,底板面向封装空间的表面具有第一对位部,惯性器件具有第一安装部,第一安装部与第一对位部的形状匹配;第一安装部与第一对位部连接,以将第一惯性组件以预设角度安装在底板上。附图说明34.图1是本技术实施例提供的一种mems器件的结构示意图;35.图2是本技术实施例提供的一种mems器件的俯视图;36.图3是本技术实施例提供的一种mems器件的仰视图;37.图4是本技术实施例提供的一种第一惯性组件的结构示意图;38.图5是本技术实施例提供的一种惯性器件的结构示意图;39.图6是本技术实施例提供的另一种惯性器件的结构示意图;40.图7是本技术实施例提供的一种惯性器件的制备过程的示意图。具体实施方式41.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术的实施方式作进一步地详细描述。42.应当理解的是,本技术提及的“多个”是指两个或两个以上。在本技术的描述中,除非另有说明,“/”表示或的意思,例如,a/b可以表示a或b;本文中的“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,为了便于清楚描述本技术的技术方案,采用了“第一”、“第二”等字样对功能和作用基本相同的相同项或相似项进行区分。本领域技术人员可以理解“第一”、“第二”等字样并不对数量和执行次序进行限定,并且“第一”、“第二”等字样也并不限定一定不同。43.在对本技术实施例进行详细地解释说明之前,先对本技术实施例涉及的应用场景予以说明。44.测量物体线加速度的传感器称为加速度计(accelerometer)。加速度信号经过一次积分得到速度信号,经过两次积分得到位移信号。通过在物体上正交的安装三个加速度计可以测得物体运动时在空间中的速度和位移。测量物体转动速率的传感器称为陀螺仪(gyroscope)。角速率信号随时间的积分是角度信号。通过在物体上正交的安装三个陀螺仪可以测得物体运动时在空间中的转动。基于mems制造的加速度计和陀螺仪是基于惯性敏感原理的传感器,可以称为惯性器件。由三个加速度计和三个陀螺仪正交安装组成的传感系统可以称为惯性测量单元。45.惯性测量单元可以应用于手机、智能家居、物联网(internet of things,iot)、无人驾驶汽车、无人机、智能机器人、物流机器人、吊舱稳定平台等。例如,惯性测量单元应用于手机产品端时可以实现镜头防抖、增强现实(augmented reality,ar)、虚拟现实(virtual reality,vr)等功能。惯性测量单元应用于智能家居方面(如扫地机、家政机器人等)时可以实现路径规划等功能,以提高清扫覆盖率。惯性测量单元应用于导航领域时有助于稳定姿态,实现汽车、飞机等的无人驾驶。46.高精度的惯性测量单元的陀螺仪全温零偏稳定性小于30deg/h(度/小时)、加速度计全温零偏稳定性小于1mg(毫克)。高精度的惯性测量单元和低精度的惯性测量单元的主要区别在于,低精度的惯性测量单元一般是单芯片多轴集成,即单芯片包含三轴加速度计以及三轴陀螺仪,而高精度的惯性测量单元为了保证每一个轴向的惯性力检测精度,通常采用单轴敏感的惯性结构,具体是通过三轴组装,将3个陀螺仪(轴向分别为x轴、y轴、z轴)进行正交安装,以及将3个加速度计(轴向分别为x轴、y轴、z轴)进行正交安装。47.随着无人驾驶汽车技术的兴起,高精度的惯性测量单元在车载导航领域的需求越来越大。高精度的惯性测量单元作为和全球定位系统(global positioning system,gps)配合使用的传感器,优点是短时精度高、刷新率高,正好弥补了gps的刷新率低的缺点。48.一方面,gps在城市道路上经常会受到高大建筑物、隧道、高架桥、茂密树林的影响,导致无法定位,此时高精度的惯性测量单元能够通过航位推算提供短时(15秒~1分钟)的导航定位。另一方面,在一个gps更新周期内,从接收到gps信号开始到进行位置速度解算需要一定的时间,如此会造成位置速度解算结果和实时位置速度的偏差,而高精度的惯性测量单元因短时精度高,可以对gps延时误差进行补偿。再一方面,高精度的惯性测量单元可以用于补偿车速造成的伪据率测量的多普勒频移,从而便于快速捕获gps信号。49.目前,高精度的惯性测量单元的主要问题在于:1、封装体积较大,集成度不高。2、封装成本较高,加速度计和陀螺仪的封装成本占到总成本60~80%。3、组装误差较大,后期测试标定补偿成本较高。50.为此,本技术实施例提供了一种mems器件,可在封装空间内实现惯性组件的特定角度安装,继而可以实现多个惯性组件在同一封装空间内的三维组装。如此,可以得到小体积、低成本、高精度的惯性测量单元。51.图1是本技术实施例提供的一种mems器件的结构示意图。图1具体是该mems器件的主视剖视图。参见图1,该mems器件包括:管壳1、底板2和第一惯性组件3。52.底板2与管壳1形成封装空间4,第一惯性组件3位于封装空间4内。底板2面向封装空间4的表面具有第一对位部21,第一惯性组件3具有第一安装部31;第一安装部31与第一对位部21的形状匹配;第一安装部31与第一对位部21连接,以将第一惯性组件3以预设角度安装在底板2上,预设角度大于0度且小于180度。53.其中,第一惯性组件3的电极可以与底板2面向封装空间4的表面的电极进行电性连接,底板2面向封装空间4的表面的电极可以与底板2背离封装空间4的表面的管脚进行电性连接。底板2面向封装空间4的表面通常可以称为底板2的上表面,底板2背离封装空间4的表面通常可以称为底板2的下表面。54.管壳1是用于封装惯性组件的部件。管壳1可以采用绝缘材料制成。管壳1可以是半封闭结构,其内有腔室。本技术实施例中,可以将底板2连接在管壳1的底面,即是将底板2连接在管壳1的腔室的开口处,此时底板2可以实现对管壳1的腔室的封闭,封闭后的腔室就是封装空间4。这种情况下,安装在底板2面向封装空间4的表面上的惯性组件位于封装空间4内。55.例如,可以将底板2的一个表面的边缘与管壳1的底面的边缘连接(如通过粘接胶等进行连接),此时底板2的这个表面中除边缘之外的其他部分均位于封装空间4内。安装在底板2的这个表面中除边缘之外的其他部分的惯性组件也就位于封装空间4内。56.底板2是用于支撑惯性组件并引出惯性组件中的电信号的部件。底板2可以采用绝缘材料制成,如底板2可以是陶瓷、印制电路板(printed circuit board,pcb)等。底板2面向封装空间4的表面具有电极,底板2面向封装空间4的表面的电极可以与惯性组件的电极进行电性连接,以将惯性组件中的电信号传递到底板2。底板2背离封装空间4的表面具有管脚,底板2背离封装空间4的表面的管脚与底板2面向封装空间4的表面的电极进行电性连接(如通过连接线等进行电性连接)。底板2面向封装空间4的表面的一个或多个电极与底板2背离封装空间4的表面的一个或多个管脚是一对一的连接的。57.底板2背离封装空间4的表面的管脚是该mems器件的输出端。每个惯性组件中的电信号输出到底板2面向封装空间4的表面的一个或多个电极后,通过底板2背离封装空间4的表面中与这一个或多个电极一对一连接的一个或多个管脚输出。58.第一惯性组件3是基于惯性敏感原理的传感器,如可以是加速度计或陀螺仪,也可以是加速度计和陀螺仪的组合。第一惯性组件3可以为单轴惯性组件,如可以包括单轴陀螺仪、单轴加速度计中的至少一个;或者,第一惯性组件3可以为多轴惯性组件,如可以包括多轴陀螺仪、多轴加速度计中的至少一个;或者,第一惯性组件3可以包括单轴陀螺仪和多轴加速度计;或者,第一惯性组件3可以包括多轴陀螺仪和单轴加速度计。59.第一安装部31与第一对位部21的形状匹配是指,第一安装部31的边角部位的角度与第一对位部21的边角部位的角度相同,且第一安装部31的边角部位与第一对位部21的边角部位是凹凸相对的,即第一安装部31的边角部位和第一对位部21的边角部位中的一个是凸起状,另一个是凹陷状。如此,第一安装部31的边角部位与第一对位部21的边角部位能够完全贴合,即第一安装部31可以与第一对位部21进行精确的对准连接。60.第一安装部31的边角部位是指第一安装部31的边沿和与其边沿相接的部分,第一安装部31的边角部位一般是由第一安装部31中相邻的两个表面组成,第一安装部31的边角部位的角度即为这两个表面之间的夹角。第一对位部21的边角部位是指第一对位部21的边沿和与其边沿相接的部分,第一对位部21的边角部位一般是由第一对位部21中相邻的两个表面组成,第一对位部21的边角部位的角度即为这两个表面之间的夹角。61.可选地,第一对位部21的边角部位可以是凸起状。例如,可以在底板2面向封装空间4的表面上开设凹槽,此凹槽的槽壁和底板2面向封装空间4的表面中与此凹槽相邻的部分表面可以组成第一对位部21的边角部位。这种情况下,第一安装部31的边角部位可以是凹陷状。如此,第一安装部31的边角部位与第一对位部21的边角部位能够完全贴合。62.其中,第一安装部31与第一对位部21连接时,可以将第一安装部31粘贴到第一对位部21上。当然,也可以通过其他方式实现第一安装部31与第一对位部21的连接,本技术实施例对此不作限定。63.将第一惯性组件3以预设角度安装在底板2上是指,第一惯性组件3安装底板2上后,第一惯性组件3的堆叠面与底板2面向封装空间4的表面之间的夹角为预设角度。第一惯性组件3的堆叠面是指第一惯性组件3中的各个层用于与相邻层堆叠的表面。64.第一安装部31的边角部位的角度、第一对位部21的边角部位的角度与预设角度可以相同也可以不同。一种可能的实现中,第一安装部31的边角部位的角度和第一对位部21的边角部位的角度均与预设角度相同。这种实现下,第一安装部31的边角部位的角度和第一对位部21的边角部位的角度是多少度,第一惯性组件3就是以多少度安装在底板2上。另一种可能的实现中,第一安装部31的边角部位的角度和第一对位部21的边角部位的角度均与预设角度没有必然联系,即不论第一安装部31的边角部位的角度和第一对位部21的边角部位的角度是多少度,第一惯性组件3都是以一个固定的预设角度安装在底板2上。65.可选地,预设角度为90度,即第一惯性组件3以90度安装在底板2上。换句话说,第一惯性组件3安装底板2上后,第一惯性组件3的堆叠面与底板2面向封装空间4的表面之间的夹角为90度,此时第一惯性组件3是垂直安装在底板2上。66.本技术实施例中,第一惯性组件3中的第一安装部31与底板2面向封装空间4的表面上的第一对位部21连接后,第一惯性组件3以预设角度安装在底板2上。也即,本技术实施例中的mems器件自带安装对准基准,据此可以实现第一惯性组件3在底板2上的预设角度安装。工艺简单,安装成本较低。并且,由于是将第一惯性组件3以预设角度安装在底板2上,第一惯性组件3的底部不直接和底板2连接,所以有利于降低因封装应力而导致的各项零位误差。同时,由于第一安装部31与第一对位部21的平整度、角度的精确度均较高,所以有利于减少组装误差,从而可以降低后期测试标定补偿成本。67.进一步地,参见图1,该mems器件还可以包括第二惯性组件5,第二惯性组件5位于封装空间4内。底板2面向封装空间4的表面具有第二对位部(图中未示出),第二惯性组件5具有第二安装部(图中未示出);第二对位部与第二安装部的形状匹配;第二安装部与第二对位部连接,以实现第二惯性组件5以预设角度安装在底板2上。68.其中,第二惯性组件5的电极与底板2面向封装空间4的表面的电极进行电性连接,底板2面向封装空间4的表面的电极与底板2背离封装空间4的表面的管脚进行电性连接。69.第二惯性组件5是基于惯性敏感原理的传感器,如可以是加速度计或陀螺仪,也可以是加速度计和陀螺仪的组合。第二惯性组件5可以为单轴惯性组件,如可以包括单轴陀螺仪、单轴加速度计中的至少一个;或者,第二惯性组件5可以为多轴惯性组件,如可以包括多轴陀螺仪、多轴加速度计中的至少一个;或者,第二惯性组件5可以包括单轴陀螺仪和多轴加速度计;或者,第二惯性组件5可以包括多轴陀螺仪和单轴加速度计。70.第二惯性组件5的轴向与第一惯性组件3的轴向不同。例如,第一惯性组件3的轴向可以是水平x轴,第二惯性组件5的轴向可以是水平y轴。第二惯性组件5与第一惯性组件3的结构类似,且在底板2上的安装方式也类似,但是两者的轴向不同。如此,第二惯性组件5和第一惯性组件3可以完成不同轴向上的惯性力检测。71.第一惯性组件3的轴向是第一惯性组件3的惯性力检测方向,如第一惯性组件3的轴向可以是图1中所示的a轴。第二惯性组件5的轴向是第二惯性组件5的惯性力检测方向,如第二惯性组件5的轴向可以是图1中所示的b轴。72.第二安装部与第二对位部的形状匹配是指,第二安装部的边角部位的角度与第二对位部的边角部位的角度相同,且第二安装部的边角部位与第二对位部的边角部位是凹凸相对的,即第二安装部的边角部位和第二对位部的边角部位中的一个是凸起状,另一个是凹陷状。如此,第二安装部的边角部位与第二对位部的边角部位能够完全贴合,即第二安装部可以与第二对位部进行精确的对准连接。73.第二安装部的边角部位是指第二安装部的边沿和与其边沿相接的部分,第二安装部的边角部位一般是由第二安装部中相邻的两个表面组成,第二安装部的边角部位的角度即为这两个表面之间的夹角。第二对位部的边角部位是指第二对位部的边沿和与其边沿相接的部分,第二对位部的边角部位一般是由第二对位部中相邻的两个表面组成,第二对位部的边角部位的角度即为这两个表面之间的夹角。74.可选地,第二对位部的边角部位可以是凸起状。例如,可以在底板2面向封装空间4的表面上开设凹槽,此凹槽的槽壁和底板2面向封装空间4的表面中与此凹槽相邻的部分表面可以组成第二对位部的边角部位。这种情况下,第二安装部的边角部位可以是凹陷状。如此,第二安装部的边角部位与第二对位部的边角部位能够完全贴合。75.其中,第二安装部与第二对位部连接时,可以将第二安装部粘贴到第二对位部上。当然,也可以通过其他方式实现第二安装部与第二对位部的连接,本技术实施例对此不作限定。76.将第二惯性组件5以预设角度安装在底板2上是指,第二惯性组件5安装底板2上后,第二惯性组件5的堆叠面与底板2面向封装空间4的表面之间的夹角为预设角度。第二惯性组件5的堆叠面是指第二惯性组件5中的各个层用于与相邻层堆叠的表面。77.第二安装部的边角部位的角度、第二对位部的边角部位的角度与预设角度可以相同也可以不同。一种可能的实现中,第二安装部的边角部位的角度和第二对位部的边角部位的角度均与预设角度相同。这种实现下,第二安装部的边角部位的角度和第二对位部的边角部位的角度是多少度,第二惯性组件5就是以多少度安装在底板2上。另一种可能的实现中,第二安装部的边角部位的角度和第二对位部的边角部位的角度均与预设角度没有必然联系,即不论第二安装部的边角部位的角度和第二对位部的边角部位的角度是多少度,第二惯性组件5都是以一个固定的预设角度安装在底板2上。78.可选地,预设角度为90度,即第二惯性组件5以90度安装在底板2上。换句话说,第二惯性组件5安装底板2上后,第二惯性组件5的堆叠面与底板2面向封装空间4的表面之间的夹角为90度,此时第二惯性组件5是垂直安装在底板2上。79.本技术实施例中,第二惯性组件5中的第二安装部与底板2面向封装空间4的表面上的第二对位部连接后,第二惯性组件5以预设角度安装在底板2上。也即,本技术实施例中的mems器件自带安装对准基准,据此可以实现第二惯性组件5在底板2上的预设角度安装。工艺简单,安装成本较低。并且,由于是将第二惯性组件5以预设角度安装在底板2上,第二惯性组件5的底部不直接和底板2连接,所以有利于降低因封装应力而导致的各项零位误差。同时,由于第二安装部与第二对位部的平整度、角度的精确度均较高,所以有利于减少组装误差,从而可以降低后期测试标定补偿成本。此外,由于第一惯性组件3和第二惯性组件5均封装在了管壳1中,所以减少了封装管壳的用量,显著降低了封装成本,减小了封装体积,提高了集成度。80.进一步地,参见图1,该mems器件还可以包括第三惯性组件6,第三惯性组件6位于封装空间4内。第三惯性组件6安装在底板2上,且第三惯性组件6的堆叠面与底板2面向封装空间4的表面平行。81.其中,第三惯性组件6的电极与底板2面向封装空间4的表面的电极进行电性连接,底板2面向封装空间4的表面的电极与底板2背离封装空间4的表面的管脚进行电性连接。82.第三惯性组件6是基于惯性敏感原理的传感器,如可以是加速度计或陀螺仪,也可以是加速度计和陀螺仪的组合。第三惯性组件6可以为单轴惯性组件,如可以包括单轴陀螺仪、单轴加速度计中的至少一个;或者,第三惯性组件6可以为多轴惯性组件,如可以包括多轴陀螺仪、多轴加速度计中的至少一个;或者,第三惯性组件6可以包括单轴陀螺仪和多轴加速度计;或者,第三惯性组件6可以包括多轴陀螺仪和单轴加速度计。83.第三惯性组件6安装在底板2上,且第三惯性组件6的堆叠面与底板2面向封装空间4的表面平行是指,第三惯性组件6是水平安装在底板2上。这种情况下,第三惯性组件6的底部与底板2面向封装空间4的表面连接。84.第三惯性组件6的轴向可以与第二惯性组件5的轴向和第一惯性组件3的轴向均不同。如此,第三惯性组件6、第二惯性组件5和第一惯性组件3可以完成不同轴向上的惯性力检测。第三惯性组件6的轴向是第三惯性组件6的惯性力检测方向,如第三惯性组件6的轴向可以是图1中所示的c轴。85.一种可能的情况中,第三惯性组件6、第二惯性组件5和第一惯性组件3均可以是单轴惯性组件。例如,第三惯性组件6的轴向可以是垂直z轴,第二惯性组件5的轴向可以是水平y轴,第一惯性组件3的轴向可以是水平x轴。如此,可以提高该mems器件的精度。86.另一种可能的情况中,第三惯性组件6可以是多轴惯性组件,第一惯性组件3可以是单轴惯性组件。例如,第三惯性组件6的轴向可以是水平y轴和垂直z轴,第一惯性组件3的轴向可以是水平x轴。如此,可以减小封装体积。87.进一步地,参见图2所示的该mems器件的俯视图,该mems器件还可以包括第四惯性组件7,第四惯性组件7位于封装空间4内。第四惯性组件7安装在底板2上,且第四惯性组件7的堆叠面与底板2面向封装空间4的表面平行。88.其中,第四惯性组件7的电极与底板2面向封装空间4的表面的电极进行电性连接,底板2面向封装空间4的表面的第四电极与底板2背离封装空间4的表面的管脚进行电性连接。89.第四惯性组件7安装在底板2上,且第四惯性组件7的堆叠面与底板2面向封装空间4的表面平行是指,第四惯性组件7是水平安装在底板2上。这种情况下,第四惯性组件7的底部与底板2面向封装空间4的表面连接。第四惯性组件7是基于惯性敏感原理的传感器,如可以是三轴惯性组件。90.其中,参见图3所示的该mems器件的仰视图,封装空间4内的每个惯性组件中的电信号通过底板2背离封装空间4的表面的一个或多个管脚引出。底板2背离封装空间4的表面可以形成有如图3所示的管脚阵列,该管脚阵列可以为球栅阵列(ball grid array,bga)等。91.一种可能的情况中,第一惯性组件3的轴向可以是水平x轴。第二惯性组件5的轴向可以是水平y轴。第三惯性组件6的轴向可以是垂直z轴。第四惯性组件7的轴向可以是水平x轴、水平y轴和垂直z轴。这种情况下,第一惯性组件3、第二惯性组件5和第二惯性组件5均可以是陀螺仪,第四惯性组件7可以是加速度计;或者,第一惯性组件3、第二惯性组件5和第二惯性组件5均可以是加速度计,第四惯性组件7可以是陀螺仪。此时该mems器件可以称为惯性测量单元。92.本技术实施例中,是采用sip,将多个惯性组件在同一个封装空间4内进行三维组装,提高了集成度,减小了该mems器件在x轴、y轴、z轴三个方向上的尺寸。本技术实施例中基于精确安装对准技术,将现有的多个封装管壳减少到仅需要一个封装管壳,在保证精度的同时抑制了成本和体积。并且,基于底板2的精确安装对准技术有利于降低多轴组装时的安装误差,继而降低该mems器件的交叉轴耦合误差,从而不仅可以降低后续测试标定补偿的难度,降低成本,且可以提升mems器件的性能一致性。如此,可以得到小体积、低成本、高精度的mems器件。93.本技术实施例提供的mems器件的精度较高,可以作为车载惯性测量单元,来测量车辆在行驶过程中的直线运动和转动。车载惯性测量单元的精度直接决定了车辆在无gps信号或gps信号微弱的情况下的车辆定位精度。本技术实施例提供的惯性测量单元的封装成本和测试标定补偿成本均较低,其成本为现有同等精度的惯性测量单元的1/10左右。94.下面对第一惯性组件3的具体结构进行解释说明:95.参见图1,第一惯性组件3包括惯性器件32、柔性基板33和处理器34;惯性器件32、柔性基板33的第一部分331与处理器34依次堆叠连接,惯性器件32具有第一安装部31,柔性基板33中除第一部分331之外的第二部分332与底板2面向封装空间4的表面连接;惯性器件32的第一电极与处理器34的第一输出电极进行电性连接,惯性器件32的第二电极与处理器34的输入电极进行电性连接,处理器34的第二输出电极与柔性基板33的第一部分331的电极进行电性连接,柔性基板33的第一部分331的电极与柔性基板33的第二部分332的电极进行电性连接,柔性基板33的第二部分332的电极与底板2面向封装空间4的表面的电极进行电性连接。96.惯性器件32是基于惯性敏感原理的部件,可以输出惯性信号(如加速度信号、角速率信号)。当惯性器件32输出的是加速度信号时,第一惯性组件3是加速度计;当惯性器件32输出的是角速率信号时,第一惯性组件3是陀螺仪。当惯性器件32输出的是加速度信号和角速率信号时,第一惯性组件3是加速度计和陀螺仪的组合。97.柔性基板33是可弯折的,柔性基板33可以通过弯折形成第一部分331和第二部分332。柔性基板33的第一部分331与第二部分332不在同一平面,第一部分331与第二部分332形成一定的角度,此角度可以与预设角度相同或接近预设角度。如此,柔性基板33的第一部分331与惯性器件32和处理器34堆叠连接,柔性基板33的第二部分332独立于柔性基板33的第一部分331而与底板2面向封装空间4的表面连接。98.处理器34可以是微处理器(包括中央处理器(central processing unit,cpu)等)、特定应用集成电路(application-specific integrated circuit,asic)等。处理器34用于给惯性器件32输入激励信号以及处理惯性器件32输出的惯性信号。惯性器件32在激励信号的作用下,可以进行惯性力检测,得到惯性信号,该惯性信号可以包括加速度信号和/或角速率信号。处理器34可以对加速度信号进行处理得到速度信号和位移信号,以及对角速率信号进行处理得到角度信号。99.这种情况下,处理器34通过处理器34的第一输出电极向惯性器件32的第一电极输出激励信号。惯性器件32在激励信号的作用下,可以进行惯性力检测,得到惯性信号,将惯性信号通过惯性器件32的第二电极输出到处理器34的输入电极。处理器34对惯性信号进行处理,将处理后的惯性信号通过处理器34的第二输出电极输出到柔性基板33,然后经柔性基板33输出到底板2。如此,在第一惯性组件3以预设角度安装在底板2上时,也能顺利实现第一惯性组件3中的惯性信号到底板2的输出。工艺简单,成本较低。100.其中,惯性器件32与柔性基板33的第一部分331堆叠连接时,可以将柔性基板33的第一部分331粘贴到惯性器件32上。柔性基板33的第一部分331与处理器34堆叠连接时,可以将处理器34粘贴到柔性基板33的第一部分331上。当然,也可以通过其他方式实现惯性器件32、柔性基板33的第一部分331与处理器34的依次堆叠连接,本技术实施例对此不作限定。101.其中,柔性基板33中除第一部分331之外的第二部分332与底板2面向封装空间4的表面连接时,可以将柔性基板33的第二部分332粘贴到底板2面向封装空间4的表面上。当然,也可以通过其他方式实现柔性基板33的第二部分332与底板2面向封装空间4的表面的连接,本技术实施例对此不作限定。102.一种可能的方式中,如图4所示,可以通过金丝压焊工艺,在惯性器件32上形成第一电极和第二电极,以及在柔性基板33的第一部分331形成电极、在柔性基板33的第二部分332形成电极,并将柔性基板33的第一部分331的电极与第二部分332的电极进行电性连接,以及在处理器34上形成输入电极、第一输出电极和第二输出电极。之后,先将柔性基板33的第一部分331粘贴在惯性器件32上,再将处理器34粘贴在柔性基板33的第一部分331上。之后,通过引线键合工艺,将惯性器件32的第一电极与处理器34的第一输出电极进行电性连接,将惯性器件32的第二电极与处理器34的输入电极进行电性连接,以及将处理器34的第二输出电极与柔性基板33的第一部分331的电极进行电性连接。之后,将惯性器件32的第一安装部31粘贴在底板2面向封装空间4的表面上的第一对位部21上,以及将柔性基板33的第二部分332粘贴在底板2面向封装空间4的表面上。最后,通过引线键合工艺,将柔性基板33的第二部分332的电极与底板2面向封装空间4的表面的电极进行电性连接。103.惯性器件32可以采用圆片级封装(wafer-level packaging,wlp)得到。下面对惯性器件32的结构进行解释说明:104.参见图5中的左图所示的惯性器件32的附视图以及右图所示的惯性器件32的左视图,惯性器件32包括衬底层321、第一绝缘层322、惯性结构层323、第二绝缘层324、盖板层325;衬底层321、第一绝缘层322、惯性结构层323、第二绝缘层324、盖板层325依次堆叠连接,惯性结构层323的输入信号从第一绝缘层322的第一电极引入,惯性结构层323的输出信号从第一绝缘层322的第二电极引出。第一绝缘层322的第一电极与处理器34的第一输出电极进行电性连接,第一绝缘层322的第二电极与处理器34的输入电极进行电性连接。105.衬底层321用于支撑惯性器件32。衬底层321的材料可以是硅、石英、绝缘衬底上的硅(silicon-on-insulator,soi)、碳化硅(sic)等材料。第一绝缘层322和第二绝缘层324的材料可以是氮化硅、二氧化硅或其他绝缘材料。106.惯性结构层323用于产生惯性信号,可以是用于产生加速度信号的加速度计结构层,也可以是用于产生角速率信号的陀螺仪结构层,或者可以是两者的组合。惯性结构层323的输入信号是处理器34从处理器34的第一输出电极输出的激励信号。惯性结构层323的输出信号是惯性结构层323在激励信号的作用下进行惯性力检测得到的惯性信号。107.第一绝缘层322的面积大于惯性结构层323的面积,第一绝缘层322包括第一边缘区域3221和第二边缘区域3222,第一绝缘层322中除第一边缘区域3221和第二边缘区域3222之外的其他区域与惯性结构层323堆叠连接。第一绝缘层322的第一电极和第二电极均位于第一边缘区域3221。108.第二边缘区域3222中靠近惯性结构层323的表面和惯性结构层323中靠近第二边缘区域3222的侧面组成第一安装部31的边角部位。也就是说,第二边缘区域3222具有上下相对的两个表面和与这两个表面相邻的多个侧面。惯性结构层323具有上下相对的两个堆叠面和与这两个堆叠面相邻的多个侧面。第二边缘区域3222的两个表面中靠近惯性结构层323的一个表面和惯性结构层323的多个侧面中靠近第二边缘区域3222的一个侧面组成第一安装部31的边角部位。109.其中,第二惯性组件5的结构与第一惯性组件3的结构类似,本技术实施例对此不再赘述。110.下面对第三惯性组件6的结构进行解释说明:111.参见图1,第三惯性组件6包括惯性器件61和处理器62;惯性器件61与处理器62堆叠连接,惯性器件61的第一电极与处理器62的第一输出电极进行电性连接,惯性器件61的第二电极与处理器62的输入电极进行电性连接,处理器62的第二输出电极与底板2面向封装空间4的表面的电极进行电性连接。112.惯性器件61是基于惯性敏感原理的部件,可以输出惯性信号(如加速度信号、角速率信号)。当惯性器件61输出的是加速度信号时,第三惯性组件6是加速度计;当惯性器件61输出的是角速率信号时,第三惯性组件6是陀螺仪。当惯性器件61输出的是加速度信号和角速率信号时,第三惯性组件6是加速度计和陀螺仪的组合。113.处理器62可以是微处理器(包括cpu等)、asic等。处理器62用于给惯性器件61输入激励信号以及处理惯性器件61输出的惯性信号。惯性器件61在激励信号的作用下,可以进行惯性力检测,得到惯性信号,该惯性信号可以包括加速度信号和/或角速率信号。处理器62可以对加速度信号进行处理得到速度信号和位移信号,以及对角速率信号进行处理得到角度信号。114.这种情况下,处理器62通过处理器62的第一输出电极向惯性器件61的第一电极输出激励信号。惯性器件61在激励信号的作用下,可以进行惯性力检测,得到惯性信号,将惯性信号通过惯性器件61的第二电极输出到处理器62的输入电极。处理器62对惯性信号进行处理,将处理后的惯性信号通过处理器62的第二输出电极输出到底板2。115.其中,惯性器件61与处理器62堆叠连接时,可以将处理器62粘贴到惯性器件61上。当然,也可以通过其他方式实现惯性器件61与处理器62的堆叠连接,本技术实施例对此不作限定。116.第三惯性组件6中的惯性器件61可以采用wlp得到。下面对惯性器件61的结构进行解释说明:117.参见图6中的左图所示的惯性器件61的附视图以及右图所示的惯性器件61的左视图,惯性器件61包括衬底层611、第一绝缘层612、惯性结构层613、第二绝缘层614、盖板层615;衬底层611、第一绝缘层612、惯性结构层613、第二绝缘层614、盖板层615依次堆叠连接,惯性结构层613的输入信号从第一绝缘层612的第一电极引入,惯性结构层613的输出信号从第一绝缘层612的第二电极引出,第一绝缘层612的第一电极与处理器62的第一输出电极进行电性连接,第一绝缘层612的第二电极与处理器62的输入电极进行电性连接。118.衬底层611用于支撑惯性器件61。衬底层611的材料可以是硅、石英、soi、sic等材料。第一绝缘层612和第二绝缘层614的材料可以是氮化硅、二氧化硅或其他绝缘材料。119.惯性结构层613用于产生惯性信号,可以是用于产生加速度信号的加速度计结构层,也可以是用于产生角速率信号的陀螺仪结构层,或者可以是两者的组合。惯性结构层613的输入信号是处理器62从处理器62的第一输出电极输出的激励信号。惯性结构层613的输出信号是惯性结构层613在激励信号的作用下进行惯性力检测得到的惯性信号。120.第一绝缘层612的面积大于惯性结构层613的面积,第一绝缘层612包括第一边缘区域6121,第一绝缘层612中除第一边缘区域6121之外的其他区域与惯性结构层613堆叠连接。第一绝缘层612的第一电极和第二电极均位于第一边缘区域6121。121.其中,第三惯性组件6的结构与第四惯性组件7的结构类似,本技术实施例对此不再赘述。122.进一步地,参见图1,该mems器件还包括无源器件8,无源器件8位于底板2内部且电性连接在底板2面向封装空间4的表面的电极与底板2背离封装空间4的表面的管脚之间。123.无源器件8用于对从底板2面向封装空间4的表面的电极输入的电信号进行处理,或用于支持惯性组件的工作等。无源器件8可以包括电容、电阻、电感、晶体振荡器等,可以用于对电信号进行升压、滤除电源纹波、提高惯性组件的工作电压等。124.进一步地,参见图1,该mems器件还包括有源器件9,有源器件9位于底板2面向封装空间4的表面且电性连接在底板2面向封装空间4的表面的电极与底板2背离封装空间4的表面的管脚之间。例如,有源器件9可以电性连接在无源器件8与底板2背离封装空间4的表面的管脚之间。125.有源器件9用于对从底板2面向封装空间4的表面的电极输入的电信号进行处理,或用于支持惯性组件的工作等。有源器件9可以包括微控制单元(microcontroller unit,mcu)、稳压器件、电压转换器件、串口器件、电源管理器件等,用于对惯性组件输出的电信号进行实时处理和解算,并输出给外部系统,提供速度信息、姿态信息等。126.本技术实施例中,可以在底板2内埋无源器件8、表贴有源器件9,如此可以在有限的封装空间4内集成更多器件,实现更多功能,进一步提高集成度。127.下面对本技术实施例中的惯性器件的制备过程进行说明:128.图7是本技术实施例提供的一种惯性器件的制备过程的示意图。可以同时制备常规的惯性器件(即上述第三惯性组件6和第四惯性组件7中的惯性器件61)以及带垂直对准基准的惯性器件(即上述第一惯性组件3和第二惯性组件5中的惯性器件32)。这两个惯性器件的制备过程如下所述:129.在衬底层之上形成第一绝缘层,在第一绝缘层之上形成两个惯性结构层,这两个惯性结构层之间具有间隙,在此间隙内填充牺牲层。在两个惯性结构层和牺牲层之上形成第二绝缘层,在第二绝缘层之上形成盖板层,去除牺牲层。130.沿第一个惯性结构层中位于此间隙内的侧壁所在的平面,对盖板层325进行划片切割,切割长度小于盖板层325的厚度,即盖板层325不切透,形成切口1。131.沿第二个惯性结构层323中位于此间隙内的侧壁所在的平面,对盖板层325和第二绝缘层324进行划片切割,切割至此间隙内,形成切口2。132.沿第一个惯性结构层323中位于此间隙内的侧壁所在的平面,对衬底层321和第一绝缘层322进行划片切割,切割至此间隙内,形成切口3。133.如此,得到左右分离的两部分。左边的部分是带有垂直对准基准的惯性器件32。对于右边的部分,沿切口1继续对盖板层325和第二绝缘层324进行划片切割,切割至此间隙内。将切割下来的包含有盖板层325和第二绝缘层324的材料的残余部分丢弃,剩余部分是常规的惯性器件61。134.本技术实施例中,由于是采用划片切割制成带有垂直对准基准的惯性器件32。由于切割面的平整度、垂直度均较高,有利于降低组装误差,且降低交叉轴耦合误差,从而有望实现高精度的mems器件的轻度标定补偿或免标定补偿,降低mems器件的成本。135.图1是本技术实施例提供的一种mems器件的结构示意图。图1具体是该mems器件的主视剖视图。参见图1,该mems器件包括:管壳1、底板2和第一惯性组件3。136.底板2与管壳1形成封装空间4,第一惯性组件3位于封装空间4内;第一惯性组件3以预设角度安装在底板2上,预设角度大于0度且小于180度。137.第一惯性组件3包括惯性器件32、柔性基板33和处理器34;惯性器件32、柔性基板33的第一部分331与处理器34依次堆叠连接,柔性基板33中除第一部分331之外的第二部分332与底板2面向封装空间4的表面连接。惯性器件32的第一电极与处理器34的第一输出电极进行电性连接,惯性器件32的第二电极与处理器34的输入电极进行电性连接,处理器34的第二输出电极与柔性基板33的第一部分331的电极进行电性连接,柔性基板33的第一部分331的电极与柔性基板33的第二部分332的电极进行电性连接,柔性基板33的第二部分332的电极与底板2面向封装空间4的表面的电极进行电性连接。138.在本技术实施例中,第一惯性组件3中的惯性器件32生成的惯性信号输出到处理器34,处理器34对惯性信号进行处理后,可以将处理后的惯性信号通过柔性基板33输出到底板2上。如此,在第一惯性组件3以预设角度安装在底板2上时,也能顺利实现第一惯性组件3中的惯性信号到底板2的输出。工艺简单,成本较低。并且,由于是将第一惯性组件3以预设角度安装在底板2上,第一惯性组件3的底部不直接和底板2连接,所以有利于降低因封装应力而导致的各项零位误差。139.可选地,底板2面向封装空间4的表面具有第一对位部21,惯性器件32具有第一安装部31,第一安装部31与第一对位部21的形状匹配;第一安装部31与第一对位部21连接,以将第一惯性组件3以预设角度安装在底板2上。140.该mems器件中的各个部件的相关解释说明可以参考上述实施例,本技术实施例对此不再赘述。141.以上所述为本技术提供的实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123117.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

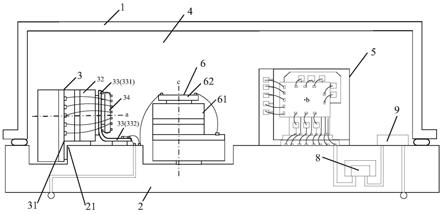

返回列表