一种曲面电极的微半球陀螺结构及其制备方法与流程

- 国知局

- 2024-07-27 12:42:41

1.本发明涉及微机电系统制造技术领域,特别涉及一种曲面电极的微半球陀螺结构及其制备方法。背景技术:2.陀螺仪是惯性导航系统的核心器件之一,用于测量运动物体的角速度及角度变化。微半球陀螺具有全轴对称的三维薄壳体结构形式,采用微加工工艺制备,由于其兼具体积、成本、性能的综合优势,可以广泛应用于航空、航天、船舶、车辆、机器人等设备的导航和姿态测量领域。3.微半球陀螺的核心器件由微半球谐振子与电极构成,谐振子需要在一定的外力激励条件下形成四波腹振动,从而具备敏感角速率的性能,静电激励与电容检测基于电极芯片与镀膜后的谐振子形成的微电容结构实现:一方面,微电容受交变电压影响产生周期变化的电场,可以激励谐振壳体产生振动。另一方面,通过读取微电容单元的电容变化,也可以实时解算谐振子振动的幅度和相位变化,从而得到被测物体运动的角度和角速度信息。4.传统的微半球陀螺微电容结构采用了平面电极结构形式,谐振子与电极都采用石英玻璃制备,通过在谐振子唇沿与平面电极基板间形成10微米左右的间隙构造微电容单元。平面电极具有结构简单,易加工组装的优势,是目前国内相关研究者主要采用的技术方案。但这种结构的有效电容面积仅为谐振子唇口很小的区域,电容较小将不利于陀螺工作时静电激励与电容信号拾取,从而限制了陀螺精度的提升。5.国外有研究学者也提出硅基底的柱面电极和曲面电极的制备方法。其方法是将硅片与玻璃基片相键合,以玻璃片为基底,采用深硅刻蚀工艺在硅片上沉积图形并刻蚀制作柱面/曲面电极,通过干法刻蚀及电镀工艺制备电极图案,柱面/曲面电极与谐振子同轴装配,在谐振子曲面区域构造微电容单元。该方法可以有效增大电容面积,提高陀螺的静电激励效率与微电容读出精度,从而提升微半球陀螺机械灵敏度。但由于深硅刻蚀工艺的柱面/曲面电极工艺难度较大,且制造成本不菲,因此具有一定的局限性。技术实现要素:6.有鉴于此,本发明提供一种曲面电极的微半球陀螺结构及其制备方法,采用石英玻璃材料的微半球谐振子与微半球曲面电极均采用火焰吹制法成型,微半球曲面电极保留外沿结构;使用含光学透镜结构的光刻板实现曲面电极图形制备;将谐振壳体、曲面电极与缓冲板装配固定形成微半球陀螺敏感器。该方案可以有效降低曲面电极制作的工艺难度与成本,且具备更好的热适配性能。7.在本发明的第一方面,本发明提供了一种曲面电极的微半球陀螺结构,包括微半球谐振子、微半球曲面电极和缓冲板,所述微半球谐振子中心设置有谐振子锚点,所述微半球曲面电极中心设置有曲面电极锚点;所述微半球曲面电极球边缘设置有曲面电极外沿基准面;将含有光学透镜结构的光刻板与曲面电极的内表面对准,在所述微半球曲面电极上形成激励检测电极、屏蔽电极和锚点电极;所述微半球谐振子与所述微半球曲面电极同轴对准,所述谐振子锚点与所述曲面电极锚点之间固化导通;将所述曲面电极外沿基准面固定在所述缓冲板上。8.进一步的,所述微半球曲面电极具有和微半球谐振子适配的结构尺寸,微半球曲面电极的内径大于微半球谐振子的外径,曲面电极锚点直径小于谐振子锚点直径;且曲面电极内球面与谐振子外球面形成配合间隙。9.进一步的,微半球谐振子的外表面镀设有金属膜;微半球曲面电极的内外表面均镀设有金属膜。10.优选的,所述微半球谐振子和所述微半球曲面电极镀设的金属膜材料可以采用铬金。11.进一步的,所述激励检测电极呈圆周均匀分布,且相邻两个所述激励检测电极之间有间隔;所述激励检测电极形成的圆周内侧设置有环形的间隔;在所述环形内侧设置有环形的屏蔽电极;所述锚点电极位于曲面电极锚点平面上,且通过连接微半球谐振子锚点,最终与微半球谐振子的外表面金属膜连通。12.在本发明的第二方面,本发明还提供了一种曲面电极的微半球陀螺结构的制备方法,所述方法包括:13.对微半球谐振子的外表面镀膜,对微半球曲面电极的内外表面镀膜并喷涂光刻胶;14.采用含光学透镜结构的光刻板与微半球曲面电极的内表面对准,光刻显影并使曲面结构的光刻胶图形化;15.以光刻胶为掩膜使微半球曲面电极上的金属膜图形化,形成激励检测电极、屏蔽电极、锚点电极;16.将微半球谐振子与微半球曲面电极同轴对准,将谐振子锚点与曲面电极锚点固化导通,将曲面电极外沿基准面固定在缓冲板上,形成具有曲面电极的微半球陀螺结构。17.进一步的,在镀膜之前还包括依据微半球谐振子与微半球曲面电极的尺寸制备石墨成型模具,通过火焰吹制石英基片,使所述石英基片在所述石墨成型模具上软化成型,分别制作出微半球谐振子与微半球曲面电极的三维曲面结构。18.进一步的,所述光刻显影并使曲面结构的光刻胶图形化包括利用平行光通过含光学透镜结构的光刻板,将平行光向微半球曲面电极侧壁发散,形成均匀的光刻胶图形。19.进一步的,所述形成具有曲面电极的微半球陀螺结构包括将微半球曲面电极水平固定于微装配平台,基于图像识别技术,夹持或吸附所述谐振子锚点,并调节其姿态水平且使得所述微半球谐振子与所述微半球曲面电极同轴对准,使用导电胶或焊料将所述谐振子锚点与所述曲面电极锚点固化导通;并将所述曲面电极外沿基准面固定粘接或焊接在所述缓冲板上,其中,缓冲板的布线结构与微半球曲面电极各信号引出位置匹配,实现电极信号引出。20.本发明实施方式的优点在于:21.与传统的平面电极微半球陀螺相比,本发明具有显著的电容面积优势,可以大幅度提高陀螺的静电激励效率与微电容读出精度,从而提升微半球陀螺机械灵敏度;本发明所述微半球陀螺结构中,由于谐振子锚点与缓冲板没有直接连接,而是由曲面电极的壳体结构作为过渡,因而外部应力波扰动对谐振子的影响更小,可以有效减少热应力、机械应力等外部因素对陀螺性能输出的影响;与现有的硅基曲面电极方案相比,本发明可以有效降低曲面电极制作的工艺难度与成本,且具备更好的热适配性能。附图说明22.图1为本发明实施例的一种曲面电极的微半球陀螺结构图;23.图2为本发明实施例中微半球谐振子的三维视图;24.图3为本发明实施例中微半球谐振子的剖视图;25.图4为本发明实施例中微半球曲面电极的三维视图;26.图5为本发明实施例中微半球曲面电极的剖视图;27.图6为本发明实施例中微半球曲面电极的图形制备工艺示意图;28.图7为本发明实施例中微半球曲面电极的图形特征示意图;29.图8为本发明实施例的一种曲面电极的微半球陀螺结构制备方法流程图;30.图中标号所代表的名称为:1、微半球谐振子,2、谐振子锚点,3、微半球曲面电极,4、曲面电极锚点,5、曲面电极外沿基准面,6、光刻板,7、光学透镜结构,8、激励检测电极,81、第一间隔,89第二间隔,9、屏蔽电极,10、锚点电极,11、缓冲板。具体实施方式31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。32.图1是本发明实施例的一种曲面电极的微半球陀螺结构图,如图1所示,包括微半球谐振子1、微半球曲面电极3和缓冲板11,所述微半球谐振子1中心设置有谐振子锚点2,所述微半球曲面电极3中心设置有曲面电极锚点4;所述微半球曲面电极3球边缘设置有曲面电极外沿基准面5;将含有光学透镜结构的光刻板与曲面电极的内表面对准,在所述微半球曲面电极3上形成激励检测电极、屏蔽电极和锚点电极;所述微半球谐振子1与所述微半球曲面电极3同轴对准,所述谐振子锚点2与所述曲面电极锚点4之间固化导通;将所述曲面电极外沿基准面5固定在所述缓冲板11上,最终还可以完成电极信号引出。33.在本发明实施例中,将微半球谐振子1和微半球曲面电极3采用了相同的材料和相同的加工方式,这样就可以保证了微半球谐振子1和微半球曲面电极3的一致性,同时还能够有效降低微半球谐振子1和微半球曲面电极3制作的工艺难度与成本。34.在本发明实施例中,请参见图2和图3,所述微半球谐振子1是一种伞形三维曲面结构,其内表面设置有凸起的谐振子锚点2,该谐振子锚点2呈喇叭状,该谐振子锚点2可以用于与微半球曲面电极3结构的对准导通。35.在本发明实施例中,请参见图4和图5,所述微半球曲面电极3是一种与所述微半球谐振子1匹配的伞形三维曲面结构,同样的,其内表面设置有与谐振子锚点2对应的曲面电极锚点4,而与上述微半球谐振子1不同的是,所述微半球曲面电极3还包括部分外延结构即曲面电极外沿基准面5,这个曲面电极外沿基准面5结构能够便于固定封装微半球谐振子1和微半球曲面电极3。36.在本发明实施例中,所述微半球曲面电极3具有和所述微半球谐振子1适配的结构尺寸,其中,微半球曲面电极3的内径稍大于微半球谐振子1的外径,而微半球曲面电极3的曲面电极锚点4的半径小于微半球谐振子1的谐振子锚点2的半径;微半球曲面电极3具备外沿基准面5的结构特征,用于结构固定与信号引出。37.可以理解的是,所述微半球谐振子1和所述微半球曲面电极3均为具有一定厚度的壳体结构,因此,微半球谐振子1壳体和微半球曲面电极3壳体的内外侧的直径均存在差异。38.在本发明实施例中,所述微半球曲面电极3的内径与所述微半球谐振子1的外径之间的第一径差为r1,r1决定了曲面电容结构的电容间隙大小;所述微半球曲面电极3的曲面电极锚点4的半径与所述微半球谐振子1的谐振子锚点2的半径之间的第二径差为r2,r2为谐振子与电极同轴装配时的可调节空间例如,第一径差r1=50um,第二径差r2=100um。39.可以理解的是,所述第一径差决定了曲面电容结构的电容间隙大小,为保障陀螺灵敏度,电容间隙不易过大,通常在50um以内;所述第二径差用于提供谐振子与电极同轴装配的可调节空间,其大小本发明对此不做具体的限制。40.在本发明实施例中,请参阅图6,在所述微半球曲面电极3下方固定对准含有光学透镜结构7的光刻板6,其中,所述光刻板6靠近光源侧,所述光学透镜结构7靠近所述微半球曲面电极3一侧;外界的平行光通过光刻板6进入到光学透镜结构7中,将平行光向微半球曲面电极3的侧壁发散,用于提高曲面电极侧面曝光量,使整个光刻区域通光更均匀;并形成均匀的光刻胶图形。利用该均匀的光刻胶图形能够形成均匀的激励检测电极、屏蔽电极和锚点电极。41.在本发明实施例,请参阅图7,所述微半球曲面电极3上形成激励检测电8极、屏蔽电极9和锚点电极10;其中,所述激励检测电极8呈圆周均匀分布,且相邻两个所述激励检测电极8之间存在一定的第一间隔81,以实现相邻两个所述激励检测电极8之间的绝缘处理;所述激励检测电极8形成的圆周内侧设置有环形的第二间隔89;在所述环形内侧设置有环形的屏蔽电极9;而所述锚点电极10位于曲面电极锚点4上,且连通微半球谐振子1的外表面金属膜;其中,激励检测电极8用于对谐振子施加电场力或读取电容信号;屏蔽电极9用于降低上述各相邻激励检测电极8的电场干扰;锚点电极10用于给微半球谐振子提供电势。42.图8是本发明实施例的一种曲面电极的微半球陀螺结构的制备方法流程图,如图8所示,所述制备方法包括:43.s1、对微半球谐振子的外表面镀膜,对微半球曲面电极的内外表面镀膜并喷涂光刻胶;44.在本发明实施例中,通过研磨抛光释放微半球谐振子结构,在该微半球谐振子结构的外表面镀铬金膜层,得到本发明所需的微半球谐振子1。通过激光划切释放微半球曲面电极结构,保留部分外沿结构,并在微半球曲面电极3的内外表面镀铬金膜并喷涂光刻胶,得到本发明所需的微半球曲面电极。45.需要说明的是,在本步骤中,所得到的微半球曲面电极只是一个还未形成曲面电极的外壳结构,还需在后续步骤中,对该外壳结构进行处理,直至获得一个完整的具有曲面电极的微半球曲面电极3。46.在本发明实施例中,所述微半球曲面电极3具有和所述微半球谐振子1适配的结构尺寸,其中,微半球曲面电极3的内径稍大于微半球谐振子1的外径,而微半球曲面电极3的曲面电极锚点4的半径小于微半球谐振子1的谐振子锚点2的半径;微半球曲面电极3具备外沿基准面5的结构特征,用于结构固定与信号引出。47.在本发明实施例中,对微半球谐振子和微半球曲面电极进行镀膜以及喷涂光刻胶之前还包括依据微半球谐振子与微半球曲面电极的尺寸制备石墨成型模具,通过火焰吹制石英基片,使所述石英基片在所述石墨成型模具上软化成型,分别制作出微半球谐振子与微半球曲面电极的三维曲面结构。48.s2、采用含光学透镜结构的光刻板与微半球曲面电极的内表面对准,光刻显影并使曲面结构的光刻胶图形化;49.在本发明实施例中,在光刻机上通过曲面电极锚点4的轮廓将微半球曲面电极3与含光学透镜结构7的光刻板6对准,将平行光向微半球曲面电极3的侧壁发散,用于提高曲面电极侧面曝光量,使整个光刻区域通光更均匀;光刻并显影使内曲面结构的光刻胶图形化。50.s3、以光刻胶为掩膜使微半球曲面电极上的金属膜图形化,形成激励检测电极、屏蔽电极、锚点电极;51.在本发明实施例中,通过金/铬腐蚀液去除微半球曲面电极上裸露的金属膜层,使微半球曲面电极的内表面的金属膜图形化,形成激励检测电极8、屏蔽电极9、锚点电极10等特征,去除剩余光刻胶,就可以完成曲面电极图形制备。52.s4、将微半球谐振子与微半球曲面电极同轴对准,将谐振子锚点与曲面电极锚点固化导通,将曲面电极外沿基准面固定在缓冲板上,形成具有曲面电极的微半球陀螺结构。53.在本发明实施例中,将微半球曲面电极3水平固定于微装配平台,基于图像识别技术,夹持/吸附谐振子锚点2,并调节其姿态水平且使得微半球谐振子1与微半球曲面电极3同轴对准,使用导电胶/焊料将谐振子锚点2与曲面电极锚点4固化导通。将曲面电极外沿基准面5固定粘接/焊接在缓冲板11上,缓冲板11的布线结构与曲面电极各信号引出位置匹配,实现电极信号引出,从而完成本发明所述微半球陀螺结构制备。54.本发明实施方式的优点在于:与传统平面电极方案相比,该方案具有显著的电容面积优势,可以大幅度提高陀螺的静电激励效率与微电容读出精度,从而提升微半球陀螺机械灵敏度,本发明所述结构还可以延长谐振子锚点与外壳底座间能量交换的缓冲距离,从而减少热应力、机械应力等外部因素对陀螺输出的影响;与现有的硅基曲面电极方案相比,传统曲面电极制造依赖于硅-玻璃键合、深硅刻蚀等技术,硅基的薄膜沉积和图形化工艺需要大量的设备和工艺技术支撑,也花费了大量的时间成本和制作成本,该方案可以有效降低曲面电极制作的工艺难度与成本,且具备更好的热适配性能。55.在本发明的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“外”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。56.在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋转”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。57.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123143.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

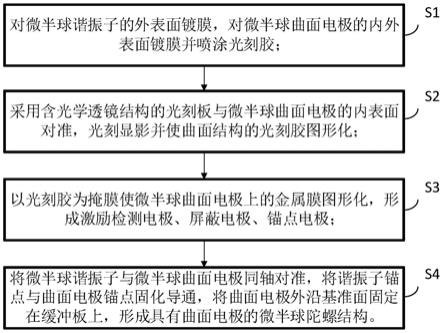

返回列表