一种基于碳纳米管模板制造纳米尺度通道流控器件的方法

- 国知局

- 2024-07-27 12:42:37

1.本发明涉及一种纳米尺度通道的流控器件的制备方法,特别涉及一种基于有序排列碳纳米管模板制造纳米尺度通道流控器件的方法背景技术:2.二维纳米通道是指宽度和深度均为纳米量级的封闭通道。由于二维纳米通道具有双电偶层叠加、极高的表体比和量子隧道效应等独特性质使得纳米通道能够实现微米和宏观通道不能实现的功能。例如,当通道尺寸缩减至纳米尺度,通道内的双电偶层发生叠加。通常此层内聚集大量的正电荷,导致负电荷在电场下难以通过纳米通道,这使得纳米通道具有电荷筛选特性,可用于蛋白质的筛选和富集;极高的表体比使得纳米通道具有极快的加热和散热特性,通道内样品加热和冷却可在毫秒级别实现平衡,使得二维纳米通道在催化和限域化学反应有着潜在的应用;二维纳米通道的量子隧道效应使得微粒具有贯穿势垒的能力,该特性使得二维纳米通道在高分辨率传感器,特别是可穿戴触觉传感器上有着重要的应用价值。3.随着加工技术的提高,目前数百纳米沟道的流控器件已经可以利用传统的加工技术制造出来,例如湿法腐蚀、电火花加工、甚至是3d打印方法。相比于该大尺寸纳米通道,100纳米以下尺度通道的流控器件应用前景更加广泛,特别是10纳米尺度通道的流控器件,其化学、物理等性能更加优异,是超级电容、全光谱太阳能电池、超高电子迁移率晶体管的理想结构。但是,目前10纳米尺度的通道仅能采用飞秒激光、深反应离子刻蚀、电子束光刻、原子力显微镜加工法等方法制造,这些方法能够制造较高精度的纳米通道,但其依赖于超净间和专业设备,昂贵的设备和耗材成本限制了其实用性,导致目前基于10纳米尺度的通道的各类器件难以得到广泛应用。因此,设计开发低成本、无需超净间、设备简单、操作容易的10纳米尺度通道的流控器件制造方法具有重要科学意义和商业价值。技术实现要素:4.为了解决上述技术问题,本发明提供一种基于碳纳米管模板制造纳米尺度通道流控器件的方法,包括以下步骤:5.一、pdms微米沟道基底制造6.(1)、将pdms(polydimethylsiloxane,聚二甲基硅氧烷)预聚物和固化剂按比例配置,充分搅拌均匀后进行消泡处理,消泡后倒至载玻片上,加热将pdms固化成型,冷却后切割成pdms基底;7.(2)、在pdms基底表面刻蚀形成微米沟道,在微米沟道两端形成两个通孔作为微米沟道的储液池;8.(3)、对切割后的pdms基底进行超声清洗,随后采用去离子水冲洗,烘干,最终形成pdms微米沟道基底;9.二、碳纳米管模具制造10.(1)、将碳纳米管倒入dmf(dimethyl formamide,二甲基甲酰胺)溶液中,利用磁力搅拌器进行搅拌,配置出浓度为0.5%-1.5%的碳纳米管溶液;11.(2)、将步骤一制备的pdms微米沟道基底有沟道的一面进行氧等离子体处理,将处理后的pdms微米沟道基底有沟道的一面贴至干净的载玻片上,形成封闭的微米通道;两个储液池中分别滴入碳纳米管溶液,由于毛细作用溶液会自动流入微米通道中;12.(3)、将pdms微米沟道基底置入玻璃培养皿中,并将玻璃培养皿放置到超声清洗机内;将pdms微米沟道基底其中一个储液池连接直流电源正极,另一个储液池连接直流电源负极,施加2-3伏/厘米的脉冲交流电压,电压频率介于5-10赫兹之间;打开超声清洗机,进行超声处理,超声清洗的功率为30-40瓦,温度介于50-60摄氏度之间;待dmf完全蒸发后,可在微米沟道内形成定向、均匀分布的碳纳米管,最终与pdms微米沟道基底构成碳纳米管模具;13.三、pdms纳米通道流控器件制造14.(1)、将pdms预聚物和固化剂按比例配置,充分搅拌均匀后进行消泡处理,消泡后倒至碳纳米管模具上,加热将pdms固化成型,固化后将pdms从碳纳米管模具上揭下,把碳纳米管的形状复制下来,并切割形成pdms盖板,此时pdms盖板的表面有跟碳纳米管尺寸相同的纳米尺度沟道;15.(2)、参照步骤一(1)中方法再制备一个pdms基底,在pdms基底表面刻蚀形成双u型微米沟道,两个u型微米沟道底边之间距离小于20微米,在微米沟道两端刻蚀出两个通孔,形成微米沟道的储液池;16.(3)、对切割后的pdms基底进行超声清洗,随后采用去离子水冲洗,烘干,最终形成pdms基板;17.(4)、将pdms基板和pdms盖板带沟道的一面进行氧等离子体处理,处理后对其键合,烘烤后形成带有纳米通道的pdms流控器件。18.步骤一(1)中,pdms预聚物和固化剂按重量比10:1配置;消泡处理采用真空烘箱进行,工艺参数为:真空度200-300帕,抽真空时间20-30分钟;加热固化工艺参数为:温度85-90摄氏度,加热时间40-50分钟。19.步骤一(2)中,采用激光切割在pdms基底表面烧蚀形成微米沟道和储液池,微米沟道宽80-100微米、深10-20微米、长0.5-1.5厘米,微米沟道的激光切割参数为:烧蚀功率10瓦,烧蚀速度2厘米/秒;储液池的直径为2-3毫米,储液池的激光切割参数为:烧蚀功率40瓦,烧蚀速度1厘米/秒。20.步骤一(3)中,分别采用丙酮和乙醇溶液对切割后的pdms基底进行超声清洗,超声功率均为50-60瓦,超声时间均为15-20分钟;烘干过程为:在100-150摄氏度烘箱中烘干30-40分钟。21.步骤二(1)中,dmf溶液纯度为97%-100%;磁力搅拌器的搅拌参数为:转速20-30转/分钟,搅拌1-1.5小时;碳纳米管采用羧基化的多壁碳纳米管,外径为2-20纳米。22.步骤二(2)中,氧等离子体处理功率为20-30瓦,真空度为70-100帕,处理时间为20-30秒。23.步骤三(1)中,pdms预聚物和固化剂按重量比10:1配置;消泡处理采用真空烘箱进行,工艺参数为:真空度100-150帕,抽真空时间50-60分钟;加热固化工艺参数为:固化温度85-90摄氏度,加热时间40-50分钟。24.步骤三(2)中,采用激光切割在pdms基底表面烧蚀形成双u型微米沟道和储液池,微米沟道宽度为80-100微米,深度为10-20微米,微米沟道激光切割参数为:烧蚀功率10瓦,烧蚀速度2厘米/秒;储液池的直径为2-3毫米,储液池激光切割参数为:烧蚀功率40瓦,烧蚀速度1厘米/秒;25.步骤三(3)中,分别采用丙酮和乙醇溶液对切割后的pdms基底进行超声清洗,超声功率均为50-60瓦,超声时间均为15-20分钟;烘干过程为:在100-150摄氏度烘箱中烘干30-40分钟。26.步骤三(4)中,氧等离子体处理参数为:功率为20-30瓦,真空度为70-100帕,处理时间为20-30秒;烘烤参数为:温度200-250摄氏度,烘烤时间0.5-1分钟。27.本发明的有益效果:28.本发明利用碳纳米管在超声和交流电场下形成均匀的碳纳米管有序排列,pdms浇注后形成纳米通道,与现有纳米通道制作方法相比,本发明优势在于制造工艺简单,操作方便,成本更低,通过精确控制各个参数即可制备出符合要求的纳米尺度的通道,无需依赖于超净间设备,给10纳米尺度通道的制备提供参考,有利于纳米尺度通道的应用和推广。附图说明29.图1为本发明pdms微米沟道基底结构示意图;30.图2为本发明碳纳米管模具结构示意图;31.图3为本发明pdms基板结构示意图。32.1、pdms微米沟道基底 2、储液池 3、微米沟道 4、碳纳米管 5、碳纳米管模具 6、u型微米沟道 7、pdms基板。具体实施方式33.请参阅图1-3所示:34.本发明提供一种基于碳纳米管模板制造纳米尺度通道流控器件的方法,包括以下步骤:35.一、pdms微米沟道基底1制造36.(1)、将pdms预聚物和固化剂按重量比10:1配置,倒入一次性塑料杯,充分搅拌均匀后,将塑料杯置于真空烘箱进行消泡处理,消泡工艺参数为:真空度200-300帕,抽真空时间20-30分钟;消泡后倒至载玻片上(四周用透明胶带包裹),加热将pdms固化成型,加热固化工艺参数为:温度为85-90摄氏度,加热时间为40-50分钟;冷却后将固化的pdms从载玻片上剥离,切割成2厘米宽、3厘米长、2-3毫米厚的pdms基底;37.(2)、采用激光切割,在pdms基底表面形成80-100微米宽、10-20微米深、1-1.5厘米长的微米沟道3,微米沟道3的激光切割参数为:烧蚀功率10瓦,烧蚀速度2厘米/秒;在微米沟道两端采用激光切割烧蚀出两个直径为2-3毫米的通孔,形成微米沟道的储液池2,储液池2激光切割参数为:烧蚀功率40瓦,烧蚀速度1厘米/秒;38.(3)、分别采用丙酮和乙醇溶液,对切割后的pdms基底进行超声清洗,超声功率均为50-60瓦,超声时间均为15-20分钟;随后采用去离子水冲洗,并在100-150摄氏度烘箱中烘干30-40分钟,最终形成pdms微米沟道基底1;39.二、碳纳米管模具5制造40.(1)、将碳纳米管倒入dmf溶液中,利用磁力搅拌器将混合液以转速20-30转/分钟速度搅拌1-1.5小时,配置出浓度为1%的碳纳米管溶液;碳纳米管采用羧基化的多壁碳纳米管,外径为2-20纳米;41.(2)、将步骤一制备的pdms微米沟道基底有沟道的一面进行氧等离子体处理,氧等离子体处理功率为20-30瓦,真空度为70-100帕,处理时间为20-30秒;将处理后的pdms微米沟道基底有沟道的一面贴至干净的载玻片上,形成封闭的微米通道;取体积为10微升的碳纳米管溶液,在两个储液池中各滴入5微升碳纳米管溶液,由于毛细作用溶液会自动流入微米通道中;42.(3)、将pdms微米沟道基底置入玻璃培养皿中,并将玻璃培养皿放置到超声清洗机内;将pdms微米沟道基底其中一个储液池连接直流电源正极,另一个储液池连接直流电源负极,施加2-3伏/厘米的脉冲交流电压,电压频率介于5-10赫兹之间,频率不能过高,否则碳纳米管会集中到一起;打开超声清洗机,进行超声处理,超声清洗的功率为30-40瓦,温度介于50-60摄氏度之间;在脉冲交流电压下,碳纳米管4受到介电泳力的作用,会沿着微米沟道纵向定向排布,同时由于超声作用,碳纳米管4在微米沟道横向会形成均匀分布;待dmf完全蒸发后,可在微米沟道内形成定向、均匀分布的碳纳米管4,最终与pdms微米沟道基底构成碳纳米管模具5;43.三、pdms纳米通道流控器件制造44.(1)、将pdms预聚物和固化剂按重量比10:1配置,倒入一次性塑料杯,充分搅拌均匀后,将塑料杯置于真空烘箱进行消泡处理,消泡工艺参数为:真空度100-150帕,抽真空时间50-60分钟;消泡后倒至碳纳米管模具上(四周用透明胶带包裹),加热将pdms固化成型,加热固化工艺参数为:固化温度85-90摄氏度,加热时间40-50分钟;固化后将pdms从碳纳米管模具上揭下,把碳纳米管的形状复制下来,并用刀切割至2厘米宽、3厘米长、2-3毫米厚,形成pdms盖板,此时pdms盖板的表面有跟碳纳米管尺寸相同的纳米尺度沟道;45.(2)、参照步骤一(1)中方法再制备一个pdms基底,在pdms基底表面采用激光切割烧蚀形成双u型微米沟道6,微米沟道宽度为80-100微米,深度为10-20微米,两个u型微米沟道6底边之间距离小于20微米,微米沟道激光切割参数为:烧蚀功率10瓦,烧蚀速度2厘米/秒;在微米沟道两端采用激光切割烧蚀出两个直径为2-3毫米的通孔,形成微米沟道的储液池,储液池激光切割参数为:烧蚀功率40瓦,烧蚀速度1厘米/秒;46.(3)、分别采用丙酮和乙醇溶液,对切割后的pdms基底进行超声清洗,超声功率均为50-60瓦,超声时间均为15-20分钟;随后采用去离子水冲洗,并在100-150摄氏度烘箱中烘干30-40分钟,最终形成pdms基板7;47.(4)、将pdms基板和pdms盖板带沟道的一面进行氧等离子体处理,氧等离子体处理参数为:功率20-30瓦,真空度70-100帕,处理时间20-30秒;处理后对其键合,pdms盖板上的纳米尺度沟道与pdms基板7上的双u型微米沟道的底边对应,与双u型微米沟道的底边相互垂直,烘烤后形成带有纳米通道的pdms流控器件,烘烤参数为:温度200-250摄氏度,烘烤时间0.5-1分钟。48.pdms预聚物和固化剂均为市售成品,本实施例中的pdms预聚物和固化剂为道康宁公司生产的成品。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123132.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

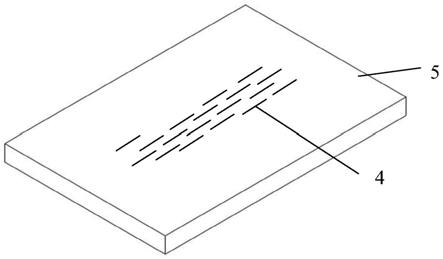

返回列表