一种低应力MEMS器件制造方法及低应力MEMS器件与流程

- 国知局

- 2024-07-27 12:42:36

一种低应力mems器件制造方法及低应力mems器件技术领域1.本发明涉及mems器件制造技术领域,具体涉及一种低应力mems器件制造方法及低应力mems器件。背景技术:2.mems是微机电系统的缩写,mems麦克风是mems器件的一种,也是一种电容元件,mems麦克风所用的声学传感器是利用半导体生产线制作且通过高度自动化过程封装的芯片。其制造过程是,首先在衬底晶圆上沉积数层不同的物质,然后通过将部分物质刻蚀形成一个腔室,在腔室上覆盖一层能够运动的振膜和一个固定的背板,形成可动结构,振膜随声波引起的气压变化而运动,引起振膜与背板之间的电容量发生变化。3.上述类似mems麦克风结构的电容元件在制造过程中,沉积在衬底晶圆上的两极板(即下电极层和上电极层)之间沉积有牺牲介质层,如图1中所示,为了简化描述,图1中省略了下电极层的展示,仅展示出与本发明所要解决问题相关的上电极层结构。整个电极板的形成过程为:通常先在衬底1上沉积形成介电材料层,然后通过电极材料的沉积、光刻和刻蚀等一系列工艺,在介电材料层上形成图案化的下电极层;接着,在下电极层上沉积形成牺牲介质层2,之后,通过刻蚀部分牺牲介质层开设电极材料沉积窗口,然后在牺牲介质层2表面沉积上电极材料层3,并在上电极材料层3上开多个释放孔,通过气相氟化氢(vhf)工艺向释放孔中通入气相氟化氢,来去除上电极材料层3和下电极层之间的牺牲介质层以便形成空腔。图1中仅展示了上电极材料层3沉积后的器件局部剖面结构示意,从图中可以看出,沉积在电极材料沉积窗口内的电极填充部3a其侧壁为陡直形状,此处容易出现应力集中,在高频振动中,应力集中部位会最早出现由于疲劳引起的裂纹,从而成为制约mems器件工作寿命的主要原因。4.形成上述陡直电极填充部3a结构的原因与目前所采用的制造工艺有关,现有制造工艺中牺牲介质层2通常为一层结构,主要采用等离子体增强正硅酸乙酯沉积形成,整个牺牲介质层2的沉积厚度根据器件性能和两极板之间的距离要求而灵活设计。上电极材料层3沉积前,需要在牺牲介质层2上开设窗口并刻蚀,现有刻蚀工艺是采用光刻方式开设窗口,然后通过干法刻蚀将窗口处的牺牲介质层2去除。因为牺牲介质层2厚度较厚,深硅刻蚀(也被称为“博世工艺”)作为一种干法刻蚀技术可以形成高深宽比的图形,因此通常选择此方式完成刻蚀工序。深硅刻蚀技术的高深宽比优势,此处也引起了窗口侧壁陡直的劣势,因为在沉积上电极材料层3时,电极填充部3a的形状与窗口形貌有关,开设的窗口为陡直结构,就使得所形成的电极填充部3a为陡直结构,从而导致此处应力集中。要解决此处应力集中的问题,可以考虑改变电极材料沉积窗口的形貌,可使得电极填充部3a从陡直结构变为圆角结构,可以显著降低应力集中问题,本案由此而生。技术实现要素:5.本发明首先公开一种低应力mems器件制造方法,旨在形成圆弧形貌的电极填充部,减少此处的应力集中问题,具体采用如下技术方案来实现:一种低应力mems器件制造方法,包括如下内容:提供衬底,在衬底表面形成下电极层,在下电极层表面形成牺牲介质层,牺牲介质层至少包括三层氧化层,牺牲介质层中氧化层的致密性自下而上由高到低变化;对牺牲介质层进行干法刻蚀形成电极材料沉积窗口,然后采用湿法刻蚀对电极材料沉积窗口的形貌进行圆弧化处理;在牺牲介质层上沉积电极材料层,并对电极材料层刻蚀形成释放孔,经释放孔刻蚀去除一部分牺牲介质层以形成空腔。6.因干法刻蚀技术对不同工艺形成的致密性存在差异的氧化层刻蚀速率无明显区别,因此现有技术中的牺牲介质层通常为一层致密性相同的氧化层构成。想借助干法刻蚀工艺将原本陡直侧壁的电极填充部变为圆角结构工艺难度大,很难控制刻蚀工艺的稳定性。因此,本发明借助湿法刻蚀来改变干法刻蚀后所形成的电极材料沉积窗口的侧壁形貌,并将原本一层致密性相同的氧化层由至少三种致密性不同的氧化层构成,其中,顶层的氧化层致密性最差,湿法刻蚀过程中刻蚀速率最快;底层的氧化层致密性最高,湿法刻蚀速率最慢;中间的氧化层致密性居中,湿法刻蚀速率也居中,由此可形成上宽下窄的沉积窗口,且令上、下窗口侧壁过渡处形成圆角,待沉积上电极材料层时,沉积窗口处的上电极材料层形貌随窗口侧壁形貌生长形成圆角结构,就可以明显消除此处电极填充部的应力集中问题。7.能形成致密性不同的氧化层方式有很多,只要能满足上述致密性变化要求的工艺均可,根据现有半导体工艺中常采用的氧化层形成方式,本发明推荐底层氧化层通过热氧化方式形成,并经过退火环节增加其致密性;而中间层氧化层也通过热氧化方式形成,但无需经过退火处理,这样形成的氧化层致密性要小于上述底层形成方式;顶层氧化层则推荐通过等离子体增强正硅酸乙酯沉积(peteos dep)形成,形成速度快可以节省工艺时间。8.在整个牺牲介质层的厚度设计上,根据所制备器件的性能以及所要形成的电极填充部的上下圆角半径尺寸灵活确定。其中,中间层氧化层厚度主要影响上电极层和下电极层之间的距离,推荐令中间层的氧化层厚度分别大于底层和顶层氧化层的厚度。而顶层和底层氧化层厚度则与所要形成的上、下圆角半径尺寸有关,这两层氧化层厚度越厚,对应形成的圆角半径越大,湿法刻蚀过程中对沉积窗口侧壁横向刻蚀扩展就越多,因此需根据器件的结构特性来确定合适厚度即可,推荐将底层氧化层的厚度和顶层氧化层的厚度设计成相同,令中间层的氧化层厚度占比总牺牲介质层厚度的1/2。9.湿法刻蚀对不同致密性的氧化层具有不同的刻蚀速率,因此通过上述工艺才可以形成上宽下窄的圆角结构电极填充部,避免此处产生裂纹。对牺牲介质层中的氧化层湿法刻蚀可以采用现有湿法刻蚀工艺,如boe(氢氟酸和氟化铵混合液)或dhf(稀释的氢氟酸)均可。利用上述制造工艺制成的mems器件其应力较低,可以延长其工作寿命。附图说明10.图1为现有技术中mems器件可动结构的上电极材料层沉积后示意图;图2a至图2g为采用本发明制造方法形成mems器件时各阶段器件局部剖面结构示意图;图3为本发明制造方法的流程图;图4为现有mems器件的剖面结构示意图。具体实施方式11.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。12.本实施例公开一种低应力mems器件制造方法以及由该方法制成的mems器件,其中该方法如图3所示,按此方法形成mems器件的过程参考图2a至图2g。为了能够清晰的展示出mems器件结构,本实施例结合图4中选取的现有技术中的一款mems器件结构来辅助说明,而附图2a至2g仅简化展示了mems器件的局部结构。13.在制造mems器件时,首先选择一晶圆衬底100(如图2a及图4中的100),并在衬底100上先形成介电材料层(见图4中标号101),如二氧化硅层;然后在介电材料层上沉积下电极层(见图4中标号102),如多晶硅;下电极层通过电极材料沉积、光刻和刻蚀工艺形成,为图案化的结构,在对下电极层刻蚀时,有的暴露出介电材料层的表面,有的暴露出衬底100的表面。下电极层形成后,在下电极层上形成牺牲介质层,本实施例中的牺牲介质层至少由三种不同氧化方式所形成的氧化层层叠构成。如图2b所示,自下而上分为底层氧化层200a、中间层氧化层200b、顶层氧化层200c,这三层氧化层的致密性从下到上依此降低。对于底层氧化层200a其致密性要求最高,推荐采用热氧化方式形成,并进行退火处理。对于中间层氧化层200b致密性居中,可以直接采用热氧化方式形成,无需进行退火处理。顶层氧化层200c致密性最差,推荐采用等离子体增强正硅酸乙酯沉积形成,待顶层氧化层200c沉积完毕后可以采用cmp工艺对其表面进行平坦化处理。14.总的牺牲介质层的厚度由所制备mems器件的性能以及想要达到的电极填充部上、下圆角半径来确定,中间层氧化层200b的厚度用来调节上、下电极层之间的距离,底层和顶层氧化层厚度则决定着电极填充部上、下圆角半径,底层和顶层氧化层越厚,其圆角半径越大,因此在进行三层氧化层厚度设计上,中间层的氧化层厚度分别大于底层和顶层氧化层的厚度,推荐中间层的氧化层厚度占比总牺牲介质层厚度的1/2,底层氧化层的厚度和顶层氧化层的厚度相同。以想要形成一个如图2g所示电极填充部500a其上、下过渡处圆角半径相同且大于等于500埃米的结构为例,可将底层氧化层200a和顶层氧化层200c厚度均设计为500埃米,将中间层氧化层200b厚度设计为1000埃米。15.按上述方式形成牺牲介质层后,在牺牲介质层表面涂覆光刻胶300,并在光刻胶300上形成刻蚀用窗口图形,窗口图形处的光刻胶被去除,利用干法刻蚀工艺(如博世工艺)在牺牲介质层103上形成多个电极材料沉积窗口,这些电极材料沉积窗口中,如图4所示,有的窗口暴露出衬底100表面,有的窗口暴露出下电极层102表面,有的窗口暴露出介电材料层101表面。由于图2c为器件局部结构展示,此处的窗口400a只作为示意理解。该步骤完成后,现有工艺中是将残留在牺牲介质层表面的光刻胶300进行去除,然后进行上电极材料层的沉积。而本发明是在干法刻蚀形成电极沉积窗口400a后,保留残留在牺牲介质层表面的光刻胶300,利用光刻胶300的掩蔽保护作用,对电极沉积窗口400a的侧壁形貌进行修正处理,即采用湿法刻蚀令原本陡直的侧壁变为图2d所示的圆弧形结构。湿法刻蚀采用半导体行业常用技术即可,例如boe或dhf均可,只要能刻蚀氧化层即可。由于本发明中的牺牲介质层是由三层致密性不同的氧化层组成,湿法刻蚀时各层的刻蚀速率不同,顶层刻蚀速率最快,底层最慢,这样就会令原本电极沉积窗口400a陡直的侧壁形成一个上宽下窄的新电极沉积窗口400b(如图2d所示),该窗口400b的上、下过渡处均为圆角结构,刻蚀到预定的圆角半径大小后即可将光刻胶300去除(如图2e)。16.接着,在牺牲介质层表面以及窗口400b内沉积上电极材料层500(如图2f所示或图4中的标号104),由于窗口400b的侧壁为圆弧结构,最终沉积在窗口400b内的电极填充部500a(如图2g所示)也为圆角支撑结构,相比图1现有技术中的陡直结构3a其应力小的多。图2g所展示的电极填充部500a是其中一种上电极材料层沉积较厚的情况,需要将电极材料沉积窗口填满,主要起到对上电极层的支撑作用,或者起到上下电极连接引出下电极的作用。这种情况下,上电极材料层500形成后,需对其表面进行平坦化处理,并在其上形成多个释放孔(如图4中标号104a所示),释放孔暴露出牺牲介质层103的上表面。采用氟化氢等气相刻蚀剂经释放孔将释放孔下方的牺牲介质层去除以形成空腔,根据不同mems器件结构,有的释放孔下部刻蚀到衬底表面,有的释放孔下部刻蚀到下电极层表面,此部分为现有技术,附图省略,不展开描述。当mems器件为麦克风器件时,在牺牲介质层上形成电极材料沉积窗口后,有时沉积的上电极材料层较薄,无需将电极材料沉积窗口填满,利用本发明所给出的上述方法修正电极材料沉积窗口后,窗口内沉积的上电极层侧壁也为圆弧形界面,没有尖角,也能够起到消除应力的作用,因此本发明给出的制造方法适用于制造mems麦克风器件。17.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123130.html

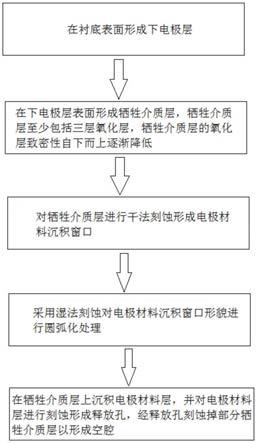

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表