一种具有多孔热隔离结构的硅气化芯片的制作方法

- 国知局

- 2024-07-27 12:42:21

1.本实用新型属于液体雾化用芯片领域,尤其涉及一种具有多孔热隔离结构的硅气化芯片。背景技术:2.将药液或香味液体微粒化(也称为雾化)的装置已经可以广泛应用在民用、工业和医学领域。现有技术中液体雾化多基于陶瓷雾化器,其由陶瓷和发热电极两部分构成。陶瓷经过高温烧结制成碗状结构,发热膜设计成特定形状附着在陶瓷表面,在工作过程中,发热膜通过均匀发热,把液体加热形成雾气,由陶瓷蜂窝孔散发。3.陶瓷雾化器加工时难以制造均匀的陶瓷微孔,造成雾化液滴均匀性差,并且由于陶瓷微孔尺寸不均匀,容易产生局部过热、微孔堵塞和碳化无法使用的问题。此外发热膜中,电热丝线条尺寸均匀性差,生产率低,制品形状受限制。技术实现要素:4.本实用新型的目的在于:提供一种具有多孔热隔离结构的硅气化芯片,采用硅衬底代替陶瓷,便于加工均匀一致的单一直径贯通微孔,提升了气化效率和气化液滴的直径均匀性;硅材料提升了工作区的热导性能和温度场均匀性,解决局部过热、微孔堵塞和碳化无法使用的问题,贯通和非贯通的多孔隔热结构,减少传递到非有效工作区域的热量,提升硅气化芯片的热场均匀性,并且降低功耗。5.为了实现上述目的,本实用新型采用了如下技术方案:一种具有多孔热隔离结构的硅气化芯片,包括:硅衬底和电极板,电极板设置在硅衬底表面,电极板呈环形结构,电极板内侧的硅衬底上设置有环状气化通道结构,环状气化通道结构包括若干个第一条形气化通道单元,电极板一相对侧的硅衬底上设置有弧形气化通道结构,弧形气化通道结构设置在电极板外侧,弧形气化通道结构包括若干个第二条形气化通道单元,硅衬底边缘与弧形气化通道结构之间的硅衬底上设置有阵列排布的若干个热隔断孔。6.作为上述技术方案的进一步描述:7.环状气化通道结构内侧的硅衬底上还设置有阵列排布的气化通孔。8.作为上述技术方案的进一步描述:9.相邻两列气化通孔中的气化通孔错位布置。10.作为上述技术方案的进一步描述:11.气化通孔的直径等于热隔断孔的直径。12.作为上述技术方案的进一步描述:13.相邻两列热隔断孔中的热隔断孔错位布置。14.作为上述技术方案的进一步描述:15.热隔断孔包括贯通热隔断孔和非贯通热隔断孔。16.作为上述技术方案的进一步描述:17.贯通热隔断孔和非贯通热隔断孔间隔布置。18.作为上述技术方案的进一步描述:19.硅衬底的厚度为100-500微米。20.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:21.1、本实用新型中,采用硅衬底代替陶瓷,硅衬底上电极板内外侧分别设置有环状气化通道结构和弧形气化通道结构,若干个第一条形气化通道单元组合形成“断开”的环状气化通道结构,若干个第二条形气化通道单元组合形成“断开”的弧形气化通道结构。硅气化芯片工作时,电极板加热硅衬底,整个硅衬底作为有效工作区域,整个衬底基座被加热升温到150-400度,液体气化并从环状气化通道结构和弧形气化通道结构散发。硅气化芯片可以均匀、快速、节能地对液体进行电加热气化,硅材料提升了工作区的热导性能和温度场均匀性,解决局部过热、微孔堵塞和碳化无法使用的问题。22.2、本实用新型中,硅衬底边缘设置的、阵列排布的热隔断孔,热隔断孔包括贯通热隔断孔和非贯通热隔断孔,贯通和非贯通的多孔隔热结构,在保证芯片结构强度的基础上,减少传递到非有效工作区域的热量,提升硅气化芯片的热场均匀性,并且降低功耗。23.3、本实用新型中,为了进一步提高雾化效果,环状气化通道结构内侧的硅衬底上还设置有阵列排布的气化通孔。此外,由于硅衬底便于加工均匀一致的单一直径贯通微孔,气化通孔的直径等于热隔断孔的直径,提升了气化效率和气化液滴的直径均匀性。附图说明24.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。25.图1为一种具有多孔热隔离结构的硅气化芯片的俯视角度结构示意图。26.图2为一种具有多孔热隔离结构的硅气化芯片的a-a向剖视图。27.图3为一种具有多孔热隔离结构的硅气化芯片的b-b向剖视图。28.图例说明:29.1、硅衬底;11、第一条形气化通道单元;12、第二条形气化通道单元;13、气化通孔;2、电极板;3、热隔断孔;31、贯通热隔断孔;32、非贯通热隔断孔。具体实施方式30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。31.请参阅图1-3,本实用新型提供一种技术方案:本实用新型采用了如下技术方案:一种具有多孔热隔离结构的硅气化芯片,包括:硅衬底1和电极板2,电极板2设置在硅衬底1表面,电极板2呈环形结构,电极板2内侧的硅衬底1上设置有环状气化通道结构,环状气化通道结构包括若干个第一条形气化通道单元11,电极板2一相对侧的硅衬底1上设置有弧形气化通道结构,弧形气化通道结构设置在电极板2外侧,弧形气化通道结构包括若干个第二条形气化通道单元12,硅衬底1边缘与弧形气化通道结构之间的硅衬底1上设置有阵列排布的若干个热隔断孔3。32.环状气化通道结构内侧的硅衬底1上还设置有阵列排布的气化通孔13,相邻两列气化通孔13中的气化通孔13错位布置,便于设置更多的气化通孔13,提高气化效果。33.气化通孔13的直径等于热隔断孔3的直径,贯通的热隔断孔3也可以作为气化通道,气化通孔13的直径等于热隔断孔3的直径,气化液滴的直径均匀性更好。34.相邻两列热隔断孔3中的热隔断孔3错位布置,便于热隔断孔3排列更紧密,设置更多的热隔断孔3,降低传递面积及热量损失,提高隔热效果。35.热隔断孔3包括贯通热隔断孔31和非贯通热隔断孔32。贯通热隔断孔31和非贯通热隔断孔32的热隔断效果一样。在电极板加热硅衬底时,气体可以贯通热隔断孔31散发,增加液体雾化通道。贯通热隔断孔31和非贯通热隔断孔32的设置根据需求灵活设置,贯通热隔断孔31多、非贯通热隔断孔32少,则气化效果好,成本高;贯通热隔断孔31少、非贯通热隔断孔32多,则成本低,芯片强度高。36.贯通热隔断孔31和非贯通热隔断孔32间隔布置。贯通热隔断孔31和非贯通热隔断孔32的数量和位置可以更具需求灵活设置,贯通热隔断孔31和非贯通热隔断孔32间隔布置,可以使得气化效果更均匀。37.硅衬底1的厚度为100-500微米。38.工作原理:硅气化芯片的具体加工步骤为:39.1)选用电阻率0.001-10000ω·cm,厚度100-500微米的硅衬底;40.2)采用电子束蒸镀或者溅射方式生长10-1000nmti/au材料;41.3)对生长了金属层的材料片(硅衬底)进行匀胶光刻;42.4)用等离子体刻蚀或者化学腐蚀液方式将裸露的金属蚀刻干净,完成电极板的加工:43.5)对加工完成电极板的材料片进行第二次光刻,采用反应离子刻蚀方法将微通道加工通孔(包括第一条形气化通道单元、第二条形气化通道单元、气化通孔、热隔断孔)加工完成;44.6)采用化学清洗结合氧气等离子体清洗方式,去除多余光刻胶,将材料片清洗干净。45.雾化器功率一定时,产生的热量为q=i*i*r*t,为了提高雾化效率就不能将过多的热量传导给外壳边缘。q热传递的基本公式为:φ=ka∠t.φ:为热流量(单位为w);k:总导热系数,单位为(w/m2.℃);a:传热面积,接触面积与导热成正比,降低了传递面积同时就降低了热量损失,保证一定的电压电流条件下产生更多的雾化效果。因此在硅衬底边缘设计贯通和非贯通的多孔隔热结构(热隔断孔),在保证芯片结构强度的基础上,减少加热电极产生的热量传递到非有效工作区域(即硅衬底外部),提升气化芯片的热场均匀性及降低功耗。46.芯片采用硅衬底代替陶瓷,硅衬底上电极板内外侧分别设置有环状气化通道结构和弧形气化通道结构,若干个第一条形气化通道单元组合形成“断开”的环状气化通道结构,若干个第二条形气化通道单元组合形成“断开”的弧形气化通道结构。硅气化芯片工作时,电极板加热硅衬底,整个硅衬底作为有效工作区域,整个衬底基座被加热升温到150-400度,液体气化并从环状气化通道结构和弧形气化通道结构散发。硅气化芯片可以均匀、快速、节能地对液体进行电加热气化,硅材料提升了工作区的热导性能和温度场均匀性,解决局部过热、微孔堵塞和碳化无法使用的问题。硅衬底边缘设置的、阵列排布的热隔断孔,热隔断孔包括贯通热隔断孔和非贯通热隔断孔,贯通和非贯通的多孔隔热结构,在保证芯片结构强度的基础上,减少传递到非有效工作区域的热量,提升硅气化芯片的热场均匀性,并且降低功耗。为了进一步提高雾化效果,环状气化通道结构内侧的硅衬底上还设置有阵列排布的气化通孔。此外,由于硅衬底便于加工均匀一致的单一直径贯通微孔,气化通孔的直径等于热隔断孔的直径,提升了气化效率和气化液滴的直径均匀性。47.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123103.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

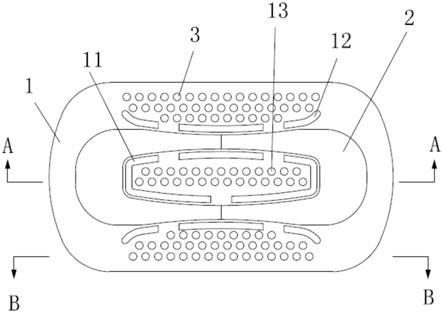

返回列表