一种薄膜吸气剂结构的制作方法

- 国知局

- 2024-07-27 12:42:15

1.本实用新型专属于高真空mems器件封装领域,具体涉及一种薄膜吸气剂结构。背景技术:2.目前,高真空mems封装领域对于电子器件内部的真空度和使用寿命要求越来越高,如何在低成本,简化工艺的前提下保持mems器件内部的真空度成为一项技术难点。现如今最常用的保持真空度的方式是使用薄膜吸气剂持续吸收真空器件腔体内部残余气体及腔体内壁后期释放的气体,从而达到维持mems电子器件内部真空度的要求。3.mems封装器件的发展趋势是趋向小型化、低重量等特点。而作为维持器件内部真空度的薄膜吸气剂的吸气性能主要和其表面积及材料特性有关。在材料特性相差不大的情况下,薄膜吸气剂表面积越大,吸气性能越强,维持真空度就越久,如何在有限的空间沉积表面积足够大的薄膜吸气剂是一项技术难点,此外,保持薄膜吸气剂和镀膜区域的粘附性也是一项关键技术点,处理不好会导致薄膜吸气剂脱落损毁电子封装器件内部,造成器件永久失灵。目前有相关专利技术在腔体内部制备凸点和凹槽的垂直立体三维结构来增大吸气剂的沉积面积,此方法确实可增大薄膜吸气剂沉积面积,但是增大的面积有限,仍然存在二维薄膜吸气剂结构有效面积少的问题,而且普通三维凸点和凹槽的垂直立体结构侧壁粘附性差,垂直侧壁沉积的薄膜吸气剂极易脱落,污染器件内部,工艺稳定性较弱。技术实现要素:4.针对现有技术中存在的上述问题,本实用新型提供一种薄膜吸气剂和侧壁的粘附性得到明显提高的薄膜吸气剂结构。5.为了达到上述目的,本实用新型采用了以下技术方案:6.一种薄膜吸气剂结构,包括衬底和薄膜吸气剂,所述衬底上具有凹槽腔体,所述凹槽腔体内壁为密集多孔结构,所述密集多孔结构上设有薄膜吸气剂,所述薄膜吸气剂钉设于密集多孔结构的孔隙中,增加了薄膜和侧壁结构的粘附性。7.作为优选,所述衬底上具有凹槽腔体一侧的表面和凹槽腔体底面也为密集多孔结构,所述密集多孔结构上设有薄膜吸气剂,所述薄膜吸气剂钉设于密集多孔结构的孔隙中。8.作为优选,所述薄膜吸气剂呈铆钉状钉设于所述密集多孔结构的孔隙中。9.作为优选,所述薄膜吸气剂通过沉积钉设于所述密集多孔结构中。10.作为优选,所述衬底为硅衬底。11.作为优选,所述密集多孔结构的孔隙尺寸为200nm~2μm;所述密集多孔结构的孔隙深度为200nm~5μm。12.通过优化多孔结构的尺寸和孔隙深度,使之与需要沉积的薄膜吸气剂的厚度更加匹配。且优化后的多孔结构凹凸面可以较好地呈现于沉积后的薄膜上,增加薄膜的粘附性和表面积。13.作为优选,所述薄膜吸气剂的厚度为微米级。14.本实用新型所产生的有益效果为:15.本薄膜吸气剂结构中,衬底的腔体内壁为密集多孔结构,吸气剂薄膜钉设于密集多孔结构的孔隙中,通过这种结构,不仅能够大大增加该结构的吸气剂的有效面积和吸气剂的量,增强吸气剂的吸气效能,延长使用寿命;而且吸气剂钉设于密集多孔结构的孔隙中,密集型孔洞结构和沉积薄膜吸气剂相结合形成的衔接结构发挥出了铆钉一样的效用,大大增加了薄膜吸气剂和侧壁、底部衬底结构的粘附性,可有效避免薄膜脱落造成的器件污染和损毁。附图说明16.图1为本实用新型的薄膜吸气剂结构的结构示意图。17.图2为本实用新型的薄膜吸气剂结构的制备工艺过程图。具体实施方式18.以下结合说明书附图和具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。19.具体实施例20.本实用新型提供薄膜吸气剂结构,如图1所示,包括衬底和吸气剂薄膜,所述衬底上具有凹槽腔体,所述凹槽腔体内壁为密集多孔结构,密集多孔结构上设有薄膜吸气剂,所述吸气剂薄膜钉设于密集多孔结构的孔隙中。21.所述衬底上具有凹槽腔体一侧的表面和凹槽腔体底面也为密集多孔结构,密集多孔结构上设有薄膜吸气剂,所述吸气剂薄膜钉设于密集多孔结构的孔隙中。22.所述吸气剂薄膜呈铆钉状钉设于所述密集多孔结构的孔隙中。23.所述吸气剂薄膜通过沉积钉设于所述密集多孔结构中。24.所述衬底为硅衬底。25.所述密集多孔结构的孔隙尺寸为200nm~2μm;所述密集多孔结构的孔隙深度为200nm~5μm。26.所述薄膜吸气剂的厚度为微米级。27.针对传统的二维薄膜吸气剂结构有效面积少,普通三维凸点和凹槽的垂直立体结构侧壁粘附性差等现状,本实用新型通过干湿刻结合的方式,刻蚀出凹槽结构,且凹槽内部设有密集型孔桩结构,孔径结构大小通过控制工艺调控。既进一步增大了吸气剂沉积面积,同时多孔结构在沉积薄膜的时候,不仅增大了薄膜沉积的量,延长吸气剂使用寿命,还充当了类似于铆钉一样的作用,极大的增加了薄膜吸气剂和侧壁的粘附性,避免了侧壁薄膜脱落污染器件的可能。此设计一方面增大了薄膜吸气剂的有效沉积面积,另一方面也保证了较高的工艺稳定性和可靠性。从而达到了延长mems真空封装的使用寿命的目标。28.上述的薄膜吸气剂结构,即盖帽硅片,具体的制备工艺过程图如图2所示,包括如下步骤:29.(1)采用在双抛硅片,将硅片分别进行无机清洗和有机清洗;30.(2)正反面镀上保护层ti层和pt层;31.(3)在需要进行干湿刻的区域涂覆光刻胶并进行图案化,去除表面保护层;32.(4)先将晶圆表面采用光刻和干法刻蚀工艺刻出规整有序的深腔结构;33.(5)配置混合腐蚀液在室温下进行湿法腐蚀,对已制备的结构进行湿法腐蚀,在垂直深腔结构的底部和侧壁进行二次加工,腐蚀出密集型多孔结构。腐蚀完毕进行去离子水清洗操作,去除晶圆深腔腐蚀液,并置于氮气柜烘干;在原有深腔结构上进一步设计加工,增加的多孔结构,不仅增加了薄膜沉积表面积,另外还增加了薄膜吸气剂的沉积体量,从而达到延长吸气剂的使用次数和寿命的效果;湿刻形成的多孔结构的深浅度不同,因此降低了对腔室侧壁薄膜沉积均匀性的要求,原因在于,各种深度范围多孔结构增加了薄膜沉积的堆叠性和填充性,增强了薄膜与侧壁粘附性,因此不均匀的薄膜沉积依然能发挥吸气剂本身固有的性能,减少了对薄膜沉积工艺的要求,从而增加了成品率,提高了工艺兼容性和稳定性。湿刻形成的多孔结构尺寸大小基本分布在数百纳米至微米之间,因此在沉积微米级厚度的薄膜吸气剂后,大部分的多孔结构都会被覆盖,覆盖的薄膜吸气剂层表面因多孔结构的存在显得凹凸不平,在一定程度上也能有助于增大薄膜吸气剂的表面积。34.(6)采用干法刻蚀的工艺去除晶圆背部的ti/pt保护层;35.(7)在晶圆顶部采用光刻剥离工艺蒸镀薄膜吸气剂,具体工艺为喷胶、曝光、显影、镀膜、剥离,并去除晶圆表面的残余保护层。薄膜蒸镀工艺可以为溅射或者蒸镀。36.通过采用定制的双抛硅片,利用干湿刻结合的工艺方案制备三维多孔结构,且孔洞基本都是密集型的多孔结构,有效增大薄膜吸气剂的蒸镀面积,比传统的二维平面结构和三维结构增大了薄膜吸气剂的有效沉积面积和薄膜吸气剂沉积的量,增强了薄膜吸气剂的吸气效能和延长了吸气剂使用寿命。另一方面,湿刻制备的密集型孔洞结构和沉积薄膜吸气剂相结合形成的衔接结构发挥出了铆钉一样的效用,大大增加了薄膜吸气剂和侧壁、底部衬底结构的粘附性,可有效避免薄膜脱落造成的器件污染和损毁。此结构设计不仅有效延长mems芯片在高真空条件下的使用寿命,还增加了侧壁薄膜吸气剂沉积工艺的稳定性和可靠性。37.通过干湿刻结合制备多孔三维结构的工艺方案,可有效增大可供薄膜吸气剂蒸镀的有效表面积,干刻工艺只能垂直往下刻蚀,湿刻可以在干刻完成的腔体底部和侧壁进行腐蚀工艺,这是干刻不具备的特点,利用腐蚀剂溶液与si发生一系列电化学反应,在腔体底部和侧壁腐蚀出密集型的多孔结构的原理,且形成的三维多孔结构在沉积薄膜吸气剂的表面积和体量等方面得到了显著的提升,大大增加了吸气剂的吸气效率和使用寿命。38.侧壁和底部的密集型多孔结构,可以有效的在沉积薄膜后,和薄膜形成铆钉一样的结构,大大增加了薄膜吸气剂与沉积衬底的粘附性,避免了薄膜吸气剂脱落带来的器件污染和损坏等问题,增加了工艺稳定性和可靠性。39.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用新型技术方案保护的范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123097.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

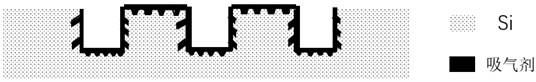

返回列表