一种金属纳米针尖的高能电子束原位辐照可控的制备方法

- 国知局

- 2024-07-27 12:42:18

1.本发明属于纳米材料加工技术领域,具体涉及一种金属纳米针尖的高能电子束原位可控的制备方法。背景技术:2.纳米加工技术作为推动纳米科技发展的重要组成部分,在实现光学、电子、半导体、传感器等新型微纳尺度结构和器件方面发挥着重要作用。作为最强的能量束之一,透射电子显微镜(简称透射电镜,tem)中的高能电子束既可以对低维纳米材料进行高分辨原位观察,同时又可以进行精细可控的纳米加工,显示出极大的优越性。纳米线是一种典型的一维纳米材料,长径比大,在微纳电子器件、化学生物传感器等领域展现出广泛的应用前景。然而,常规的圆柱形纳米线结构和相关性质往往很难满足所有类型器件的性能要求,这就需要在纳米尺度上对纳米线进行精确可控地加工以提高其性能。3.随着电镜技术的发展,tem中的高能电子束已然可以原位实现对纳米线长度、直径、弯曲度等形貌的改变,以及切割、打孔、焊接等精细纳米加工。除此之外,一种两端粗细不同、针尖状的金属纳米线即金属纳米针尖结构在扫描探测、场发射技术领域有着诱人的应用前景。在现有文献中,有人采用高能聚焦电子束辐照实现了非晶siox纳米线的削尖、弯钩和焊接。但是,由于晶态金属纳米线稳定性比非晶siox纳米线好得多,很难通过相同方法制备得到金属纳米针尖结构,在现有文献中也还没有发现有人利用透射电镜中的高能电子束聚焦辐照成功制备得到过。技术实现要素:4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。5.鉴于上述及现有技术中存在的问题,提出了本发明。6.因此,本发明的目的在于提供一种金属纳米针尖的高能电子束原位可控的制备方法。7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种金属纳米针尖的高能电子束原位辐照可控制备方法,包括,8.在非晶纳米线表面喷涂一层金属纳米颗粒,将纳米线分散到电镜微栅上制成tem样品,然后装入到tem中,选取两端搭在微栅孔洞中的纳米线片段,并将电子束聚焦于该纳米线片段的径向中心进行不断辐照,诱导辐照区域内非晶纳米线材料进行融蒸和径向收缩,同时逐步实现金属纳米颗粒的线状聚集、融合、伸长,最终得到金属纳米针尖结构。9.作为本发明所述金属纳米针尖的高能电子束原位辐照可控制备方法的一种优选方案,其中:所述非晶纳米线包括但不限于非晶金属纳米线、非晶半导体纳米线、非晶绝缘体纳米线以及非晶复合纳米线。10.作为本发明所述金属纳米针尖的高能电子束原位辐照可控制备方法的一种优选方案,其中:所述非晶纳米线直径为20-100nm,轴向平直且径向粗细均匀,没有吸附其它杂质。11.作为本发明所述金属纳米针尖的高能电子束原位辐照可控制备方法的一种优选方案,其中:所述金属纳米颗粒包括但不限于各种常见的au、ag、cu、fe晶态金属纳米颗粒。12.作为本发明所述金属纳米针尖的高能电子束原位辐照可控制备方法的一种优选方案,其中:所述非晶纳米线稳定性比金属纳米颗粒差。13.作为本发明所述金属纳米针尖的高能电子束原位辐照可控制备方法的一种优选方案,其中:所述金属纳米颗粒直径为3-8nm,其非晶纳米线径向上按梯度排列,一侧疏松,一侧相对致密。14.作为本发明所述金属纳米针尖的高能电子束原位辐照可控制备方法的一种优选方案,其中:所述电子束的束斑尺寸略小于非晶纳米线的直径。15.作为本发明所述金属纳米针尖的高能电子束原位辐照可控制备方法的一种优选方案,其中:所述电子束的加速电压为200-300kv;所述辐照的电流密度为(0.2-12.5)×103a/cm2。16.本发明的有益效果:17.本发明采用tem中的高能电子束对经金属纳米颗粒修饰后的非晶纳米线进行原位聚焦辐照,利用非晶纳米线和晶态金属纳米颗粒的结构不稳定性差异,非热诱导非晶纳米线材料优先融蒸和径向收缩,同时引起纳米线表面的金属纳米颗粒不断向辐照中心处线状聚集、融合和伸长,从而最终得到金属纳米针尖结构。通过调节非晶纳米线的直径,金属纳米颗粒的种类、大小和分布,电子束的束斑尺寸和辐照电流密度等参数,本发明可以对金属纳米针尖结构制备过程进行有效控制。18.本发明的高能电子束原位辐照可控制备方法,具有可非热激活诱导纳米结构转变,同时高分辨原位观察纳米针尖结构的制备过程等优点。此外,辐照加工仅在室温下进行,无需施加光、热、电、力等外界辅助,整个辐照制备过程简单、易操作。附图说明19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:20.图1为实施例1所选经au纳米颗粒修饰后的siox纳米线片段的tem照片以及高能电子束辐照的位置和束斑尺寸(见图中圆圈位置);21.图2为实施例1所选纳米线片段在高能电子束原位辐照后得到的au纳米针尖的普通tem照片。22.图3为实施例1所选纳米线片段在高能电子束原位辐照后得到的au纳米针尖的高分辨tem照片,右上角的插图为该针尖结构在拍摄高分辨时对应的快速傅立叶变换(fft)图像。具体实施方式23.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。24.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。25.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。26.本实施例选取使用非晶siox纳米线,其中x为2~3。27.实施例1:28.(1)tem样品制备:利用bal-tec公司生产的scd 005溅射镀膜设备在非晶siox纳米线表面沉积一层au纳米颗粒,沉积时间为5s。然后将少许修饰后的siox纳米线粉末(《《1mg)在质量分数≥99.7%的无水乙醇中超声分散,再用滴管吸取含纳米线的悬浊液滴2滴到电镜微栅上,干燥后得到tem样品。29.(2)纳米线样品筛选:将tem样品装入到tecnai f30场发射tem中进行样品筛选。如图1所示,本实施例所选取的纳米线直径为45nm,轴向平直且径向粗细均匀,两端搭在微栅孔洞上(图中看不到孔洞边缘)。纳米线表面修饰有一层沿径向梯度分布、尺寸为3-8nm的au纳米颗粒,整体表现出纳米线一侧稀疏,另一侧相对致密的表面形貌。30.(3)电子束辐照加工:首先调整电子束束斑尺寸为25nm、辐照电流密度为2.0×103a/cm2、加速电压为300kv,然后聚焦于纳米线径向中心进行原位辐照加工(见图1),辐照范围内纳米线逐渐径向收缩并最终断裂,同时纳米线表面的au纳米颗粒逐渐线性聚集、融合、伸长为au纳米针尖结构(见图2)。为了表征au纳米针尖的微观结构,进一步拍下au纳米针尖的高分辨tem照片和对应的fft图像,如图3所示,确定au纳米针尖为晶态结构。31.实施例2:32.(1)tem样品制备:利用bal-tec公司生产的scd 005溅射镀膜设备在非晶siox纳米线表面沉积一层不同金属纳米颗粒,沉积时间为5s。然后将少许修饰后的siox纳米线粉末(《《1mg)在质量分数≥99.7%的无水乙醇中超声分散,再用滴管吸取含纳米线的悬浊液滴2滴到电镜微栅上,干燥后得到tem样品。33.(2)纳米线样品筛选:将tem样品装入到tecnai f30场发射tem中进行样品筛选。本实施例所选取的纳米线直径为45nm,纳米线表面修饰有一层沿径向梯度分布、尺寸为3-8nm的金属纳米颗粒。34.(3)电子束辐照加工:首先调整电子束束斑尺寸为25nm、辐照电流密度为2.0×103a/cm2、加速电压为300kv,然后聚焦于纳米线径向中心进行原位辐照加工,辐照范围内纳米线逐渐径向收缩并最终断裂,同时纳米线表面的金属纳米颗粒逐渐线性聚集、融合、伸长为金属纳米针尖结构。不同金属纳米颗粒制备的纳米针尖结构如表1所示。35.表1不同金属纳米颗粒制备的纳米针尖结构[0036][0037]金属纳米颗粒的种类就决定了纳米针尖的种类,如表1所示,可以是各种常见的au、ag、cu、fe等晶态金属纳米颗粒,它们稳定性都比非晶纳米线来得高。因此,在非晶纳米线材料被电子束不断融蒸的同时还能保证金属纳米颗粒的相对稳定,并通过扩散、迁移聚集在一起,融合成线状结构。[0038]实施例3:[0039](1)tem样品制备:利用bal-tec公司生产的scd 005溅射镀膜设备在非晶siox纳米线表面沉积一层au纳米颗粒,沉积时间为5s。然后将少许修饰后的siox纳米线粉末(《《1mg)在质量分数≥99.7%的无水乙醇中超声分散,再用滴管吸取含纳米线的悬浊液滴2滴到电镜微栅上,干燥后得到tem样品。[0040](2)纳米线样品筛选:将tem样品装入到tecnai f30场发射tem中进行样品筛选。本实施例所选取的纳米线直径分别为45nm和60nm,纳米线表面修饰有一层沿径向梯度分布或均匀分布、尺寸为3-8nm的au纳米颗粒。[0041](3)电子束辐照加工:调整电子束束斑尺寸和相应辐照电流密度如表2所示、加速电压为300kv,然后聚焦于纳米线径向中心进行原位辐照加工,辐照范围内纳米线逐渐径向收缩并最终断裂,同时纳米线表面的au纳米颗粒逐渐线性聚集、融合、伸长为au纳米针尖结构。[0042]表2不同电子束束斑尺寸对金属纳米针尖结构的影响[0043][0044][0045]如表2所示,电子束的束斑尺寸要求略小于非晶纳米线的直径。如果束斑尺寸过小,容易出现纳米线的打孔。这是因为电子束束斑过小,辐照电流密度很大,电子束诱导小辐照区域内非晶纳米线材料进行快速融蒸,而周围未受辐照区域由于金属纳米颗粒的钝化作用仍能保持其结构上的稳定性而不发生坍塌,从而得到孔洞结构。反之,如果电子束束斑尺寸略大于纳米线直径、颗粒均匀分布的话,容易得到哑铃状结构,而不是针尖结构。这是因为,当束斑尺寸略大于纳米线直径且聚焦于纳米线中心时,束斑中心的辐照效应比边缘来得强,纳米线两侧将出现对称颈缩,中心收缩快、边缘收缩慢,同时两侧均匀分布的金属颗粒将不断向纳米线中心轴聚集靠拢、融合生长,从而最终形成了哑铃状结构。[0046]实施例4:[0047](1)tem样品制备:利用bal-tec公司生产的scd 005溅射镀膜设备在非晶siox纳米线表面沉积一层au纳米颗粒,沉积时间为5s。然后将少许修饰后的siox纳米线粉末(《《1mg)在质量分数≥99.7%的无水乙醇中超声分散,再用滴管吸取含纳米线的悬浊液滴2滴到电镜微栅上,干燥后得到tem样品。[0048](2)纳米线样品筛选:将tem样品装入到tecnai f30场发射tem中进行样品筛选。本实施例所选取的纳米线直径如表3所示,轴向平直且径向粗细均匀。纳米线表面修饰有一层沿径向梯度分布、尺寸为3-8nm的au纳米颗粒。[0049](3)电子束辐照加工:根据纳米线直径调整电子束束斑尺寸和相应辐照电流密度如表3所示、加速电压为300kv,然后聚焦于纳米线径向中心进行原位辐照加工,辐照范围内纳米线逐渐径向收缩并最终断裂,同时纳米线表面的au纳米颗粒逐渐线性聚集、融合、伸长为au纳米针尖结构。[0050]表3不同非晶siox纳米线直径对金属纳米针尖结构的影响[0051][0052][0053]由表3可以得知,对于非晶siox纳米线来说,理想直径为20-100nm之间,纳米线太粗或太细都不合适。当纳米线太细,即低于20nm以下,会造成金属纳米颗粒不容易进行梯度排列,非晶纳米线材料被电子束不断融蒸的过程中无法稳定排序,无法制备出合适的纳米针尖结构。而纳米线太粗就超出了纳米结构的线度要求(0.1-100nm),在这里不作研究、讨论。[0054]金属纳米颗粒的种类就决定了纳米针尖的种类,可以是各种常见的au、ag、cu、fe等晶态金属纳米颗粒,它们稳定性都比非晶纳米线来得高。因此,在非晶纳米线材料被电子束不断融蒸的同时还能保证金属纳米颗粒的相对稳定,并通过扩散、迁移聚集在一起,融合成线状结构。金属纳米颗粒的大小会影响其扩散、迁移能力以及与表面能密切相关的融合过程,较合适的颗粒直径为3-8nm。而且,金属纳米颗粒在非晶纳米线表面的分布要求沿纳米线径向按一定梯度排列,一侧稀疏,一侧相对致密。这样有利于它们由稀疏一侧向致密一侧进行定向扩散、迁移,并最终在较致密一侧排列成线状结构。随着辐照的继续进行,非晶纳米线将加速径向收缩、断裂,在这个过程中,纳米线会产生沿轴向方向的拉伸作用,从而高能电子束辐照下“软化”的金属线状结构将伸长为纳米针尖结构。[0055]电子束的束斑尺寸要求略小于非晶纳米线的直径。如果电子束束斑尺寸略大于纳米线直径、颗粒均匀分布的话,容易得到哑铃状结构,而不是针尖结构。另外,电子束的加速电压为200-300kv,辐照电流密度为(0.2-12.5)×103a/cm2。在这个条件下能够保证非晶纳米线材料的融蒸和径向收缩,以及金属纳米颗粒的聚集、融合和伸长等结构转变。[0056]综上,本发明可以通过调节非晶纳米线的直径,表面所修饰金属纳米颗粒的种类、大小和分布,以及电子束的束斑尺寸、加速电压和辐照电流密度等参数来控制金属纳米针尖结构的制备过程和最终形貌。[0057]应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123100.html

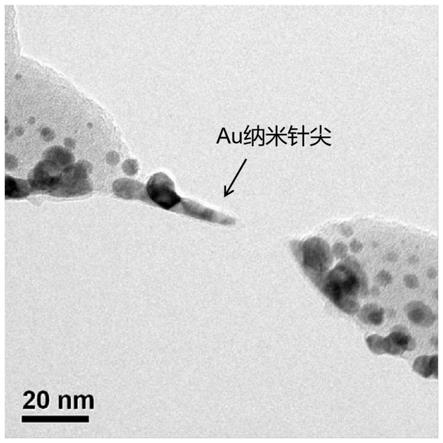

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。