一种微针与排线倒焊连接结构及其制备工艺的制作方法

- 国知局

- 2024-07-27 12:49:15

1.本发明涉及微针技术领域,具体为一种微针与排线倒焊连接结构及其制备工艺。背景技术:2.众所周知,人类进行思考的速度比进行书面交流或者口头交流的速度要快得多,例如:当我们在使用键盘输入文字的过程中,很多人就会意识到这一点,自己的打字速度是远远不如自己的思考速度的。而且,对于身体患有疾病如重度瘫痪或者肢体不够健全的人来说,这种信息传输瓶颈更为极端。3.因此,人类一直在寻求如何实现人类神经与外部设备的连接,这样便可以有效提升信息的传输速度。神经接口也因此而诞生。神经接口,也通常被称为神经植入物或神经“纽带”,其可以建立起神经细胞与外部设备的连接。例如:willett等人在《nature》杂志上发表了一篇论文(willett,f.r.,avansino,d.t.,hochberg,l.r.,henderson,j.m.&shenoy,k.v.nature 593,249–254(2021)),报告了一种用于打字的脑机接口(bci)的开发,这种接口最终可以让瘫痪的人以他们的思维速度进行交流。同时,神经接口被广泛用于研究和治疗各种神经性疾病。4.微针是神经接口中的重要组成部件,已经知晓的是,传统的微针由tsv工艺集成,例如:专利文献1(cn114343655a)公开了一种可以形成具有多触点的面阵的微针,并公开了上述微针的制备方法,其制备过程需要采用tsv工艺在微针体尾部两端形成通孔,之后通过打线工艺将微针信号引出。5.然而,使用传统的tsv工艺制备微针存在制备工艺复杂且成本高的技术问题,而且微针和排线之间连接的稳定性和信号传输的精准性都有待提高。技术实现要素:6.有鉴于此,本发明提供了一种微针与排线倒焊连接结构及其制备工艺,其通过使用倒焊连接的方式将微针和排线焊接在一起,与传统的tsv工艺制备微针阵列相比,明显简化了工艺步骤,且能够实现信号的精准传输。7.为了达到上述目的,根据本发明的一个方面,本发明提供了如下所述的技术方案:8.一种微针与排线倒焊连接结构的制备工艺,包括如下步骤:9.s1.制备微针的倒焊金属层:在微针上制作微针绝缘层,在所述微针绝缘层上对应微针信号输出上方刻蚀微针绝缘层形成刻蚀孔,在所述刻蚀孔中电镀金属,将微针绝缘层释放,露出微针的倒焊金属层;10.s2.制备排线的倒焊金属层:在硅片上制作排线布线层,在所述排线布线层上制作排线绝缘层,在所述排线绝缘层上对应信号输入上方刻蚀排线绝缘层形成刻蚀孔,在所述刻蚀孔中电镀金属,将硅片背面对应的倒焊区域的硅刻蚀,将排线绝缘层释放,露出排线的倒焊金属层;11.s3.将微针的倒焊金属层与排线的倒焊金属层对齐,按压形成倒焊连接结构。12.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述工艺为mems工艺。13.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s1中,所述微针为单针或多针;14.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s1中,所述多针为8针或32针;15.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s1中,所述微针为阵列微针;16.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s1中,所述阵列微针为8×8针或32×32针;17.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s1或s2中,所述绝缘层为聚酰亚胺;18.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s1或s2中,所述金属包括铟、铜、镍或金;19.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s2中,所述排线为单排线或多排线,每个排线上均设置有倒焊金属层;20.作为本发明所述的一种微针与排线倒焊连接结构的制备工艺的优选方案,其中:所述步骤s3中,所述按压为常温按压;21.作为本发明所述的一种微针与排线道焊连接结构的制备工艺的优选方案,其中:所述步骤s3中,所述微针和所述排线模块化连接;22.作为本发明所述的一种微针与排线道焊连接结构的制备工艺的优选方案,其中:所述步骤s3中,所述倒焊连接结构为通过上下金属倒焊的方式或通过金属侧壁连接倒焊的方式实现倒焊连接。23.根据本发明的一个方面,本发明还提供了一种微针与排线倒焊连接结构,其采用上述的制备工艺制备而成。24.本发明的有益效果如下:25.本发明提供了一种微针与排线倒焊连接结构及其制备工艺,通过制备微针的倒焊金属层、制备排线的倒焊金属层、将微针的倒焊金属层与排线的倒焊金属层对齐,按压形成倒焊接触的方式实现了微针与排线的倒焊连接,与传统的tsv工艺制备微针阵列相比,明显简化了工艺步骤,且能够实现信号的精准传输。通过本发明的工艺倒焊连接的微针和排线的焊接稳定性比传统tsv工艺制备得到的连接到一起的微针和排线的稳定性更高,使用寿命更长,故障率明显降低;触点的电学接触产生的欧姆电阻的阻值明显降低,明显提升了信号传输的稳定性和精准性。附图说明26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。27.图1为本发明的微针倒焊接触金属的工艺流程示意图;28.图2为本发明的微针倒焊接触阵列的俯视示意图;29.图3为本发明的排线倒焊接触金属的工艺流程示意图;30.图4为本发明的排线倒焊接触阵列的俯视示意图;31.图5为本发明的微针阵列与排线阵列金属上下倒焊连接的示意图;32.图6为本发明的微针阵列与排线阵列金属侧壁倒焊连接的示意图;33.图7为本发明的单针焊接的示意图;34.图8为本发明的8针焊接的示意图;35.图9为本发明的排线的放大示意图;36.图10为本发明的8×8针焊接的示意图;37.图11为本发明的32针焊接的示意图;38.图12为本发明的32×32针焊接的示意图。39.附图标号说明:40.1-微针,2-微针绝缘层,3-刻蚀孔,4-金属,5a-微针倒焊接触金属,5b-排线倒焊接触金属,6-硅片,7-排线布线层,8-排线绝缘层,9-排线布线区域,10-排线引线,11-排线,12-排线接触孔,13-单针微针,14-微针倒焊接触,15-微针与排线倒焊连接,16-8个微针,17-8个微针倒焊接触,18-8个微针与排线倒焊连接,19-8×8针排线,20-排线接触阵列,21-32×32针排线,22-8×8针排线,23-8×8阵列微针,24-8×8阵列微针倒焊接触,25-8×8阵列微针与8×8针排线倒焊连接,26-32个微针,27-32个微针倒焊接触,28-32个微针与排线倒焊连接,29-32×32针排线,30-32×32阵列微针,31-32×32阵列微针倒焊接触,32-32×32阵列微针与32×32针排线倒焊连接。41.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。具体实施方式42.下面将结合实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。43.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后……),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。44.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。45.本发明提供了一种微针与排线倒焊连接结构及其制备工艺,具备如下优势:46.1、本发明利用mems工艺制作微针和排线,尤其是当微针为阵列微针时,可以将上百根乃至上千根读出电路的信号线通过金属倒焊的方式引出,解决了多根信号引出的难题,同时本发明所使用的连接工艺相对于传统的工艺过程还有效减少了工艺步骤,提升了生产效率,降低了生产成本。47.2、本发明通过分别在微针和排线上制备倒焊金属层,尤其是金属铟层,并通过常温按压的方式将微针和排线两个模块相连接,降低了电学接触的欧姆阻值,稳固了焊接的稳定性,提升了信号输出的精准性。48.3、本发明在实现排线和微针的连接过程中,尤其是当微针为阵列微针时,可以通过旋转将排线插入微针阵列中,并使排线上的金属与微针阵列上的金属对齐,经常温按压形成倒焊接触;通过以上操作,由于微针阵列倒焊接触金属段的固定长度,与排线倒焊端相交,则可以大幅提高倒焊的对准精度,解决了两个模块之间倒焊对准的难题;49.4、本发明的排线和微针不仅可以通过上下金属倒焊的方式实现连接,进一步地,还可以通过金属侧壁连接完成二者的倒焊。由于上下金属倒焊连接过程中接触面积会受金属布线的影响,所以使用金属侧壁倒焊连接一方面可以进一步增大倒焊接触面积,另一方面可以进一步提高倒焊的稳固性。50.下面给出具体实施例继续对本发明的微针与排线倒焊连接结构及其制备工艺予以示例说明。51.本发明人发现,现有的tsv工艺制备微针存在制备工艺复杂、成本高、微针和排线之间连接的稳定性和信号传输的精准性较差。基于此,发明人所提供的本发明的实施方式中,通过制备微针的倒焊金属层、制备排线的倒焊金属层、将微针的倒焊金属层与排线的倒焊金属层对齐,按压形成倒焊接触的方式实现了微针与排线的倒焊连接,与传统的tsv工艺制备微针阵列相比,明显简化了工艺步骤,且能够实现信号的精准传输。通过本发明的工艺倒焊连接的微针和排线的焊接稳定性比传统tsv工艺制备得到的连接到一起的微针和排线的稳定性更高,使用寿命更长,故障率明显降低;触点的电学接触产生的欧姆电阻的阻值明显降低,明显提升了信号传输的稳定性和精准性。52.参见图1-5,在本发明的一个实施方式中,实现微针与排线倒焊连接的工艺包括如下步骤:53.步骤s1:准备待焊接的微针1,在微针1上制作微针绝缘层2,微针绝缘层2的材料为优选为聚酰亚胺,在指定位置刻蚀微针绝缘层形成刻蚀孔3,在所述刻蚀孔3中电镀金属4,电镀金属4包括铟、铜、镍或金,电镀金属4优选为铟,将微针绝缘层2释放,露出微针1的倒焊接触金属5a。其中,前述指定位置为微针绝缘层2上对应微针信号输出上方。54.步骤s2:准备硅片6,在硅片6上制作排线布线层7,在排线布线层7上制作排线绝缘层8,排线绝缘层8的材料为优选为聚酰亚胺,在指定位置刻蚀排线绝缘层8形成刻蚀孔3,在刻蚀孔3中电镀金属4,电镀金属4优选为铟,刻蚀硅片6背面对应的倒焊区域的硅,释放排线绝缘层8使排线的倒焊接触金属5b露出。其中,前述指定位置为排线绝缘层上8对应信号输入上方。55.步骤s3:最后,将微针的倒焊接金属5a与排线的倒焊接触金属5b上下对齐,通过常温按压的方式形成倒焊接触。56.参见图1-4和图6所示,在本发明的又一个实施方式中,实现微针与排线倒焊连接的工艺包括如下步骤:57.步骤s1:准备待焊接的微针1,在微针1上制作微针绝缘层2,微针绝缘层2的材料为优选为聚酰亚胺,在微针绝缘层2上对应微针信号输出上方刻蚀微针绝缘层形成刻蚀孔3,在所述刻蚀孔3中电镀金属4,电镀金属4优选为铟,将微针绝缘层2释放,露出微针1的倒焊接触金属5a。58.步骤s2:准备硅片6,在硅片6上制作排线布线层7,在排线布线层7上制作排线绝缘层8,排线绝缘层8的材料为优选为聚酰亚胺,在排线绝缘层上8对应信号输入上方刻蚀排线绝缘层8形成刻蚀孔3,在刻蚀孔3中电镀金属4,电镀金属4优选为铟,刻蚀硅片6背面对应的倒焊区域的硅,释放排线绝缘层8使排线的倒焊接触金属5b露出。59.步骤s3:最后,将微针的倒焊接金属5a与排线的倒焊接触金属5b侧壁相互连接,并通过常温按压的方式形成倒焊接触。60.通过此种金属侧壁连接倒焊的方式,可以增大倒焊面积,进一步提高了微针和排线焊接的稳固性。61.参见图7所示,在本发明的又一个实施方式中,所述微针为单针或多针,每个针体上均设置有倒焊金属层,例如,通过制备单针微针13的微针倒焊接触14、制备排线的倒焊金属层、将单针微针13的微针倒焊接触14与排线的倒焊金属层对齐,或者将单针微针13的微针倒焊接触14与排线的倒焊金属层侧壁相互连接,按压形成倒焊接触的方式实现了单针微针与排线的倒焊连接。具体实施步骤可以参考前述实施方式。62.参见图8所示,在本发明的又一个实施方式中,通过制备8个微针16的微针倒焊接触17、制备排线的倒焊金属层、将8个微针16的微针倒焊接触17与排线的倒焊金属层对齐,或者将8个微针16的微针倒焊接触17与排线的倒焊金属层侧壁相互连接,按压形成倒焊接触的方式实现了8个微针16与排线11的倒焊连接。具体实施步骤可以参考前述实施方式。63.如图9所示为8×8针排线19以及32×32针排线21所对应的排线阵列的放大示意图,且当所使用的微针为阵列微针且排线为阵列排线时,例如图10所示的8×8针阵列微针23和8×8针排线22进行倒焊连接时或者如图12所示的32×32针阵列微针30和32×32针排线29进行倒焊连接时,本发明所采用的阵列排线可以通过旋转的方式插入到微针阵列当中,然后进行阵列排线和微针阵列之间的倒焊连接,进而实现微针阵列和阵列排线的模块化快速焊接,相较于传统的tvs工艺制备的微针阵列后通过打线工艺将微针信号引出的方式,整个工艺流程的效率具有十分显著的提高。64.参见图10所示,在本发明的又一个实施方式中,通过制备8×8针阵列微针23的8×8阵列微针倒焊接触24、制备8×8针排线22的倒焊金属层、将8×8针阵列微针23的8×8阵列微针倒焊接触24与8×8针排线22的倒焊金属层对齐,或者将8×8针阵列微针23的8×8阵列微针倒焊接触24与8×8针排线22的倒焊金属层侧壁相互连接,按压形成倒焊接触的方式实现了8×8针阵列微针与8×8针排线的倒焊连接25。具体实施步骤可以参考前述实施方式。65.参见图11所示,在本发明的又一个实施方式中,通过制备32个微针26的微针倒焊接触27、制备排线的倒焊金属层、将32个微针26的微针倒焊接触27与排线的倒焊金属层对齐,或者将32个微针26的微针倒焊接触27与排线的倒焊金属层侧壁相互连接,按压形成倒焊接触的方式实现了32个微针26与排线11的倒焊连接。具体实施步骤可以参考前述实施方式。66.参见图12所示,在本发明的又一个实施方式中,通过制备32×32针阵列微针30的32×32阵列微针倒焊接触31、制备32×32针排线29的倒焊金属层、将32×32针阵列微针30的32×32阵列微针倒焊接触31与32×32针排线的倒焊金属层对齐,或者将32×32针阵列微针30的32×32阵列微针倒焊接触31与32×32针排线的倒焊金属层侧壁相互连接,按压形成倒焊接触的方式实现了32×32针阵列微针30与32×32针排线29的倒焊连接。具体实施步骤可以参考前述实施方式。67.在本发明的又一实施方式中,提供了一种通过倒焊连接的微针和排线,其采用了上述任何实施方式中的一种进行制备。该微针和排线之间的焊接稳定性比传统tsv工艺制备得到的连接到一起的微针和排线的稳定性更高,因此使用寿命更长,故障率明显降低;而且,进一步地,通过电镀铟金属接触,使得触点的电学接触产生的欧姆电阻的阻值明显降低,明显提升了信号传输的稳定性和精准性。68.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123656.html

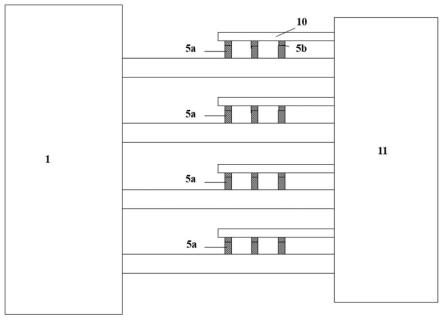

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。