气体传感器及其制备方法

- 国知局

- 2024-07-27 12:49:37

1.本技术涉及传感器技术领域,特别是涉及一种气体传感器及其制备方法。背景技术:2.随着物联网的快速发展和5g时代的来临,开发小体积、便携式的气体传感器已成当今技术趋势。例如,一种基于微机电系统(micro electro mechanical system,mems)的气体传感器是以微纳加工技术为基础,将纳米功能材料和器件结构微型化,从而提高传感器的电子集成化、智能化、低功耗化、低成本化等,持续扩大气体传感器的产品应用空间。3.目前,制造气体传感器的关键技术之一在于,将传感材料精确加载到指定的微加热区域,然而,现有技术难以做到均匀的沉积传感材料薄膜,以及生产设备复杂且成本也高,是实现气体传感器量产的迫切难点。4.因此,如何实现气体传感器的生产效率和良品率的共同提升是亟需解决的问题。技术实现要素:5.基于此,有必要提供一种气体传感器及其制备方法,以有效提升气体传感器的生产效率和良品率。6.为了实现上述目的,本技术实施例提供了一种气体传感器的制备方法,包括:将气体敏感颗粒与光刻胶混合,获得气敏光刻混合材料;提供晶圆,晶圆包括多个微传感区域;于晶圆上旋涂气敏光刻混合材料,气敏光刻混合材料至少覆盖微传感区域;将气敏光刻混合材料图形化,以保留位于微传感区域内的气敏光刻混合材料形成初始气敏层;去除初始气敏层中的光刻胶,以保留初始气敏层中的气体敏感颗粒形成气体传感器的气敏层。7.上述气体传感器的制备方法,采用光刻胶与气体敏感颗粒混合形成气敏光刻混合材料,因此,在包含有多个微传感区域的晶圆上旋涂气敏光刻混合材料后,可以利用图形化工艺将微传感区域以外的气敏光刻混合材料薄膜去除,以保留位于微传感区域的气敏光刻混合材料薄膜,也即,获得初始气敏层,最后去除初始气敏层中的光刻胶,以获得气敏层,实现了将气体敏感颗粒精确加载到微传感区域。其中,微传感区域例如是指定的微加热区域,因此,上述气体传感器的制备方法通过先旋涂气敏光刻混合材料再去除光刻胶的方式,可以将气体敏感颗粒精确加载到指定的微加热区域,以省去了传统的气体敏感颗粒的沉积工艺中复杂且耗时的滴胶或点胶的步骤,从而有利于实现气体传感器的生产效率的提升。8.此外,相比较点胶或喷胶针头接触涂层容易导致薄膜断裂、气敏材料厚度均匀性差以及效率低等问题,上述气体传感器的制备方法无需采用点胶或喷胶步骤,从而也均能有效克服,以有利于实现气体传感器的良品率的提升。9.可选地,气体敏感颗粒在气敏光刻混合材料中的质量百分比浓度为:4wt%-5wt%。10.可选地,将气体敏感颗粒与光刻胶混合,包括:采用机械搅拌的方式将气体敏感颗粒与光刻胶混合。11.可选地,机械搅拌的搅拌速率包括:800rpm±100rpm;和/或,机械搅拌的搅拌时间不小于2小时。12.可选地,于晶圆上旋涂气敏光刻混合材料,包括:于晶圆上多次重复旋涂气敏光刻混合材料。13.可选地,于晶圆上单次旋涂气敏光刻混合材料的旋涂速率包括:600rpm±100rpm。14.可选地,于晶圆上旋涂气敏光刻混合材料,还包括:对旋涂后的气敏光刻混合材料进行前烘;其中,前烘温度的取值范围包括100℃±20℃。15.可选地,将气敏光刻混合材料图形化,以保留位于微传感区域内的气敏光刻混合材料形成初始气敏层,包括:基于图形化掩模版,对气敏光刻混合材料进行曝光显影;图形化掩模版用于界定微传感区域;去除位于微传感区域以外区域的气敏光刻混合材料,以保留位于微传感区域内的气敏光刻混合材料形成初始气敏层。16.上述气体传感器的制备方法,基于图形化掩模版,通过曝光显影工艺将微传感区域以外的气敏光刻混合材料薄膜去除,以保留位于微传感区域的气敏光刻混合材料薄膜,也即,获得初始气敏层。该制备方法只通过一步曝光显影工艺,实现了大面积地将图形化的气敏材料薄膜沉积在微传感区域内,同时也保证了气体敏感颗粒的气敏特性不受影响。17.可选地,光刻胶包括正性光刻胶;初始气敏层中的光刻胶去除方法包括:采用管式炉烘烤形成初始气敏层后的晶圆;其中,烘烤温度的取值范围包括600℃±100℃,烘烤时间不小于6小时。18.基于同样的发明构思,本技术实施例还提供一种气体传感器,采用如前述任一方案所述的制备方法得到。19.上述气体传感器,采用如前述任一方案所述的制备方法得到,实现了将气体敏感颗粒精确加载到微传感区域。其中,微传感区域例如是指定的微加热区域,因此,上述气体传感器也就实现了将气体敏感颗粒精确加载到指定的微加热区域,省去了传统的气体敏感颗粒的沉积工艺中复杂且耗时的滴胶或点胶的步骤,从而有利于实现气体传感器的生产效率的提升。20.此外,相比较点胶或喷胶针头接触涂层容易导致薄膜断裂、气敏材料厚度均匀性差以及效率低等问题,上述气体传感器无需采用点胶或喷胶,从而也均能有效克服,以有利于实现气体传感器良品率的提升。附图说明21.为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。22.图1中的(a)图、(b)图和(c)图分别为相关技术采用不同工艺形成气敏层后气体传感器的结构示意图;23.图2为一实施例中提供的一种气体传感器的制备方法的流程图;24.图3中的(a)图为一实施例中提供的一种包含多个气体传感器的晶圆的示意图;图3中的(b)图为图3中的(a)图中一个气体传感器中气敏层在电子显微镜下的放大示意图;25.图4中的(a)图和(b)图分别为一实施例中提供的一个气体传感器中气敏层在电子显微镜下放大不同倍数后的放大示意图;26.图5中的(a)图、(b)图和(c)图分别为一实施例中提供的采用图2所示制备方法获得的三个不同气体传感器各自的电阻响应变化图;27.图6为一实施例中提供的一种初始气敏层形成方法的流程图。28.附图标记说明:29.10-晶圆;20-气体传感器;21-气敏层。具体实施方式30.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。31.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。32.文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本公开的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。33.可以理解,本技术所使用的术语“第一”、“第二”、“第三”、“第四”等可在本文中用于描述各种元件,但这些元件不受这些术语限制。这些术语仅用于将第一个元件与另一个元件区分。举例来说,在不脱离本技术的范围的情况下,可以将第一晶体管称为第二晶体管,且类似地,可将第二晶体管称为第一晶体管。第一晶体管和第二晶体管两者都是晶体管,但其不是同一晶体管。34.可以理解,以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具有电信号或数据的传递,则应理解为“电连接”、“通信连接”等。35.在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。同时,在本说明书中使用的术语“和/或”包括相关所列项目的任何及所有组合。36.随着微加工技术的飞速发展,在过去的几十年中,基于mems的气体传感器显著地缩小了器件尺寸并降低了功耗。例如,基于微机电系统(micro electro mechanical system,mems)的气体传感器是以微纳加工技术为基础,将纳米功能材料和器件结构微型化,从而提高传感器的电子集成化、智能化、低功耗化、低成本化等,持续扩大气体传感器的产品应用空间。37.完整的气体传感器产业链包括芯片设计和制造,材料研发、材料涂敷、器件封装和测试、模组组装、场景应用等环节。虽然国内目前的气体传感器行业,尤其是器件封装、测试、模组、场景应用等下游产业链发展迅速,但是处于上游的芯片设计和制造、材料研发,尤其是晶圆级材料涂敷等创新密集型的技术发展相对缓慢,同国外的差距明显。加大对上游环节的资源投入,是国产气体传感器提升核心竞争力的关键。38.为了制造气体传感器,关键技术之一在于需要将传感材料精确加载到指定的微加热区域,这仍然是一项艰巨的任务。现有技术难以做到均匀的薄膜气敏材料沉积,而生产设备复杂且成本高,是气体传感器晶圆级量产的迫切难点。39.目前,解决上述问题主要有以下几种方案:第一种方案是,使用一些特殊的仪器(例如微机械手)将传感材料通过点胶或喷胶的方式沉积到微传感区域。这种方案的缺点在于良率很低(约60%),例如:如图1中的(a)图所示,点胶或喷胶针头接触涂层导致氮化硅悬空薄膜断裂;如图1中的(b)图所示,无法精确控制点胶量;如图1中的(c)图所示,气敏材料厚度均匀性差等等。同时,晶圆级点胶或者喷胶需要使用一些特殊且昂贵的仪器(例如微机械手),生产效率低下,非常不利于大批量量产。第二种方案是,具有疏水特性的微图案化的自组装单分子层:在涂敷气敏材料之前,将疏水单分子层生长到微加热器芯片的非传感区域的,用于引导气敏材料自发地流向亲水传感区域。如果没有疏水单分子层,即使使用一些特殊的仪器(例如微机械手)将传感材料通过点胶或喷胶的方式沉积到微传感区域,气体敏感材料容易扩散,导致和焊盘接触,形成短路或漏电。这种方案虽然可能可以有效解决“无法精确控制点胶量”的问题,但无法有效解决“点胶或喷胶针头接触涂层导致氮化硅悬空薄膜断裂”、“气敏材料厚度均匀性差”以及效率低等问题。第三种方案是,纳米级通道的制造:由平面硅衬底表面上的干涉光刻定义的二氧化硅纳米颗粒组成。具体步骤为:通过光刻胶和光刻工艺形成图案,然后是胶体二氧化硅的旋涂自组装。通过高温煅烧除去光刻胶,留下开放纳米通道。这种方案虽然可以图形化纳米颗粒,但无法用来将传感材料精确加载到指定的微加热区域。40.因此,如何实现气体传感器的生产效率和良品率的共同提升是亟需解决的问题。41.鉴于上述现有技术的不足,本技术的目的在于提供一种气体传感器及其制备方法,以有效提升气体传感器的生产效率和良品率。42.请参阅图2,本技术实施例提供了一种气体传感器的制备方法,包括:43.s10:将气体敏感颗粒与光刻胶混合,获得气敏光刻混合材料;44.s20:提供晶圆,晶圆包括多个微传感区域;45.s30:于晶圆上旋涂气敏光刻混合材料,气敏光刻混合材料至少覆盖微传感区域;46.s40:将气敏光刻混合材料图形化,以保留位于微传感区域内的气敏光刻混合材料形成初始气敏层;47.s50:去除初始气敏层中的光刻胶,以保留初始气敏层中的气体敏感颗粒形成气体传感器的气敏层。48.需要说明的是,微传感区域例如可以是指定的微加热区域。微传感区域可以根据气体传感器的数量及设置位置确定。49.上述气体传感器的制备方法,采用光刻胶与气体敏感颗粒混合形成气敏光刻混合材料,因此,在包含有多个微传感区域的晶圆上旋涂气敏光刻混合材料后,可以利用图形化工艺将微传感区域以外的气敏光刻混合材料薄膜去除,以保留位于微传感区域的气敏光刻混合材料薄膜,也即,获得初始气敏层,最后去除初始气敏层中的光刻胶,以获得气敏层,实现了将气体敏感颗粒精确加载到微传感区域。其中,微传感区域例如是指定的微加热区域,因此,上述气体传感器的制备方法通过先旋涂气敏光刻混合材料,再去除光刻胶的方式,可以将气体敏感颗粒精确加载到指定的微加热区域,以省去了传统的气体敏感颗粒的沉积工艺中复杂且耗时的滴胶或点胶的步骤,从而有利于实现气体传感器的生产效率的提升。50.此外,相比较点胶或喷胶针头接触涂层容易导致薄膜断裂、气敏材料厚度均匀性差以及效率低等问题,因此,上述气体传感器的制备方法无需采用点胶或喷胶步骤,从而也均能有效克服,以有利于实现气体传感器的良品率的提升。51.在采用本公开实施例提供的制备方法于晶圆上制备气体传感器的气敏层之后,请参阅图3中的(a)图,可以于晶圆上实现大面积范围的气敏层制备,例如在阵列设置的多个气体传感器的微传感区域。请参阅图3中的(b)图,在采用本公开实施例提供的制备方法制备气敏层21后,气敏层21形状规整且均匀性较好,不会出现点胶或喷胶针头接触涂层时带来的问题。并且,请参阅图4中的(a)图和(b)图,在将气敏层21于电子显微镜下放大不同倍数并成像后,可以明确看出,采用本技术提供的气体传感器的制备方法得到的气敏层21的均匀性较好。52.此外,在图3中(a)图所示的晶圆10中通过切割/划片随机挑选出三个气体传感器20,并分别测试在300℃时该器件对100ppm浓度的乙醇气体的电阻响应变化,其测试结果分别如图5所示。图5中的(a)图、(b)图和(c)图,从左到右分别示意了三个气体传感器在300℃时器件对100ppm浓度的乙醇气体的电阻响应变化。从图5中可以看出,三个气体传感器的电阻响应变化基本一致,说明气敏性能的均匀性较好。因此,本技术气体传感器的制备方法实现了气体传感器的生产效率和良品率的共同提升。53.在步骤s10中,可选地,气体敏感颗粒在气敏光刻混合材料中的质量百分比浓度可以为:4wt%-5wt%。例如,气体敏感颗粒在气敏光刻混合材料中的质量百分比浓度可以为,4wt%、4.2wt%、4.4wt%、4.6wt%、4.8wt%或5wt%等等。54.可选地,气体敏感颗粒可以为水热化学法合成的二氧化锡纳米颗粒。55.在一些示例中,将气体敏感颗粒与光刻胶混合,包括:采用机械搅拌的方式将气体敏感颗粒与光刻胶混合。56.可选地,机械搅拌的搅拌速率包括:800rpm±100rpm;和/或,机械搅拌的搅拌时间不小于2小时。例如,机械搅拌的搅拌速率可以为,700rpm、750rpm、800rpm、850rpm或900rpm等等。机械搅拌的时间可以为,2小时、2.5小时、3小时、3.5小时或4小时等等。57.在步骤s20中,可选地,于晶圆上旋涂气敏光刻混合材料,包括:于晶圆上多次重复旋涂气敏光刻混合材料。例如,于晶圆上两次重复旋涂气敏光刻混合材料。可以理解,重复旋涂次数越多,得到的气敏光刻混合材料的薄膜越厚。在实际应用中,重复旋涂次数可以根据实际所需的气敏光刻混合材料的薄膜的厚度进行选择,本技术实施例对重复旋涂次数不做限定。58.可选地,于晶圆上单次旋涂气敏光刻混合材料的旋涂速率包括:600rpm±100rpm。例如,于晶圆上单次旋涂气敏光刻混合材料的旋涂速率可以为,500rpm、550rpm、600rpm、650rpm或700rpm等等。59.应该理解的是,步骤s10和步骤s20的执行并没有严格的顺序限制,步骤s10可以在步骤s20前执行,也可以在步骤s20后执行,或者,步骤s10和步骤s20还可以同时执行。60.在步骤s30中,于晶圆上旋涂气敏光刻混合材料,还包括:对旋涂后的气敏光刻混合材料进行前烘。其中,可选地,前烘温度的取值范围包括100℃±20℃。例如,前烘温度可以为,80℃、90℃、100℃、110℃或120℃等等。61.在步骤s40中,请参阅图6,将气敏光刻混合材料图形化,以保留位于微传感区域内的气敏光刻混合材料形成初始气敏层,包括:62.s401:基于图形化掩模版,对气敏光刻混合材料进行曝光显影;63.s402:图形化掩模版用于界定微传感区域;64.s403:去除位于微传感区域以外区域的气敏光刻混合材料,以保留位于微传感区域内的气敏光刻混合材料形成初始气敏层。65.上述气体传感器的制备方法,基于图形化掩模版,通过曝光显影工艺将微传感区域以外的气敏光刻混合材料薄膜去除,以保留位于微传感区域的气敏光刻混合材料薄膜,也即,获得初始气敏层。该制备方法只通过一步曝光显影工艺,实现了大面积地将图形化的气敏材料薄膜沉积在微传感区域内,同时也保证了气体敏感颗粒的气敏特性不受影响。66.可选地,光刻胶包括正性光刻胶。67.在步骤s50中,初始气敏层中的光刻胶去除方法包括:采用管式炉烘烤形成初始气敏层后的晶圆。可选地,其中,烘烤温度的取值范围包括600℃±100℃,例如,烘烤温度可以为,500℃、550℃、600℃、650℃或700℃等等。烘烤时间不小于6小时,例如,烘烤时间可以为6小时、6.5小时、7小时、7.5小时或8小时等等。68.此处,采用管式炉烘烤形成初始气敏层后的晶圆,是为了高温烧结初始气敏层。高温烧结初始气敏层可以去除初始气敏层中的光刻胶,且保证初始气敏层中的气体敏感颗粒不被破坏。69.在一些示例中,在形成气敏层及其他层结构之后,通过划片或者切割晶圆的方式可以获得气体传感器。70.基于同样的发明构思,本技术实施例还提供一种气体传感器,采用如前述任一方案所述的制备方法得到。71.上述气体传感器,采用如前述任一方案所述的制备方法得到,实现了将气体敏感颗粒精确加载到微传感区域。其中,微传感区域例如是指定的微加热区域,因此,上述气体传感器也就实现了将气体敏感颗粒精确加载到指定的微加热区域,省去了传统的气体敏感颗粒的沉积工艺中复杂且耗时的滴胶或点胶的步骤,有利于实现气体传感器的生产效率的提升。72.此外,相比较点胶或喷胶针头接触涂层容易导致薄膜断裂、气敏材料厚度均匀性差以及效率低等问题,因此,上述气体传感器无需采用点胶或喷胶,从而也均能有效克服,以有利于实现气体传感器的良品率的提升。73.在本说明书的描述中,上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。74.以上所述实施例仅表达了本公开的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本公开构思的前提下,还可以做出若干变形和改进,这些都属于本公开的保护范围。因此,本公开专利的保护范围应以所附权利要求为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123691.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

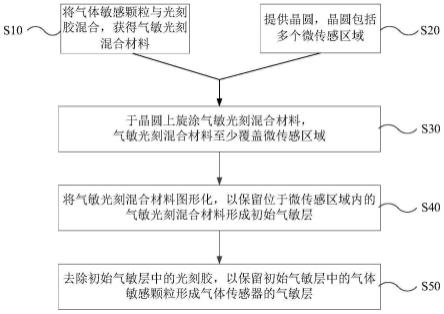

返回列表