一种微机械工艺中控制间隙的装配方法与流程

- 国知局

- 2024-07-27 12:51:29

1.本发明涉及半导体加工技术领域,尤其涉及一种微机械工艺中控制间隙的装配方法。背景技术:2.mems工艺(microfabrication process,微机械工艺)是下至纳米尺度,上至毫米尺度微结构加工工艺的通称。mems工艺,包括光刻、外延、薄膜淀积、氧化、扩散、注入、溅射、蒸镀、刻蚀等半导体工艺,还包括系统电路设计、自动测试以及封装、组装等微电子工艺,以实现制造复杂三维形体。其中,mems组装可以通过键合、各类型的粘接胶、倒装焊等来实现,是装配不同组件以形成集成化芯片来实现其功能的重要一步。3.由于mems器件中的敏感元件会进行平面或者垂直方向的微运动,所以在粘接过程中需要给敏感元件留出微运动的间隙,甚至在有些测量器件中,微运动的间隙的大小决定测量器件的测量量程,例如加速度计,敏感元件的运动空间决定加速度计的量程。因此,微运动的间隙的控制必须精确。4.目前,高精度粘接的常见方法是通过金属或者耐高温塑胶制作工装来实现。然而粘接胶或者浆料是流体的,在固化完成之前由于组件自身重力会下沉,还有一些粘接的方式是单点粘接,单点粘接会出现组件倾斜的情况,导致不能满足高精度粘接间隙的要求。5.此外,金属或者耐高温塑胶工装制作成本同精度成正比,加工精度高成本会很高,且每次改变间隙都需要重新设计,导致成本进一步增加。而且某些粘接位置工装不容易取出,甚至在取出工装之后会对器件造成损伤。技术实现要素:6.本发明提供一种微机械工艺中控制间隙的装配方法,用以解决现有的微机械工艺中,使用金属或者耐高温塑胶工装进行高精度粘接方式,不能满足粘接间隙的精确控制要求,而且成本高、不容易取出或者取出对器件有损伤的问题。7.本发明提供一种微机械工艺中控制间隙的装配方法,包括:获取第一组件,所述第一组件设有待粘接位置;获取遮掩件,所述遮掩件包括遮掩部和镂空部,所述遮掩部与所述待粘接位置相对应,所述镂空部与所述第一组件的其余位置相对应;将所述遮掩件覆盖组装于所述第一组件,使所述遮掩部对应遮挡所述待粘接位置,所述镂空部对应显露所述其余位置;向所述遮掩件喷涂第一胶体,使所述第一胶体穿过所述镂空部涂覆于所述其余位置;拆除所述遮掩件,对所述第一胶体进行固化处理;在所述待粘接位置点涂第二胶体;获取第二组件,将所述第二组件组装至所述待粘接位置;对所述第二胶体进行固化处理,以使所述第二组件通过所述第二胶体与所述第一组件粘接固定;去除所述第一组件和所述第二组件的装配体上的所述第一胶体。8.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述第一胶体的喷涂厚度为第一厚度,所述第二胶体的点涂厚度为第二厚度,所述第二厚度大于所述第一厚度。9.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述遮掩件的厚度为第三厚度,所述第三厚度大于所述第一厚度。10.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述遮掩件上设有第一对位标记,所述第一组件上设有第二对位标记;所述将所述遮掩件覆盖组装于所述第一组件,包括:将所述第一对位标记和所述第二对位标记对位放置。11.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述将所述遮掩件覆盖组装于所述第一组件,还包括:所述遮掩件和所述第一组件之间的间隙小于30微米。12.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述第一胶体为光刻胶;所述去除所述第一组件和所述第二组件的装配体上的所述第一胶体,包括:采用湿法工艺去除所述第一组件和所述第二组件的装配体上的所述第一胶体。13.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述采用湿法工艺去除所述第一组件和所述第二组件的装配体上的所述第一胶体,包括:将所述第一组件和所述第二组件的装配体放入第一溶剂中浸泡第一时长;将所述第一组件和所述第二组件的装配体放入第二溶剂中浸泡第二时长;依次重复浸泡所述第一溶剂的步骤和浸泡所述第二溶剂的步骤,直至去除所述第一胶体;对所述第一组件和所述第二组件的装配体进行干燥处理。14.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述对所述第一胶体进行固化处理,包括:以第一温度对所述第一胶体进行烘干处理;所述对所述第二胶体进行固化处理,包括:以第二温度对所述第二胶体进行烤胶处理;其中,所述第一温度大于等于所述第二温度。15.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述第一温度小于等于所述第一胶体的变性温度。16.根据本发明提供的一种微机械工艺中控制间隙的装配方法,所述获取第一组件,包括:获取基片,所述基片上通过光刻工艺和刻蚀工艺制作有多个所述第一组件;所述遮掩件包括多个所述遮掩部,多个所述遮掩部与多个所述第一组件的所述待粘接位置一一对应,所述镂空部与多个所述第一组件的所述其余位置相对应。17.本发明提供的一种微机械工艺中控制间隙的装配方法,通过采用第一胶体作为支撑结构,采用光刻工艺中的喷胶方法进行第一胶体支撑层的制作,可对第一胶体支撑层的厚度实现灵活且精准的控制,从而实现第一组件和第二组件之间的间隙的灵活且精准的控制。附图说明18.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。19.图1是本发明一些实施例提供的一种微机械工艺中控制间隙的装配方法的流程示意图;20.图2是本发明一些实施例提供的基片的结构示意图;21.图3是本发明一些实施例提供的遮掩件的结构示意图;22.图4是本发明一些实施例提供的涂覆第一胶体的基片的结构示意图;23.图5是本发明一些实施例提供的点涂第二胶体的基片的结构示意图;24.图6是本发明一些实施例提供的第一组件和第二组件装配的结构示意图;25.图7是本发明一些实施例提供的去除第一胶体后第一组件和第二组件装配的结构示意图。26.附图标记:27.110:基片;111:基片本体;112:第一组件;120:遮掩件;121:遮掩部;122:镂空部;130:第二组件;140:第一胶体支撑层;150:第二胶体。具体实施方式28.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。29.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。30.由于mems器件中的敏感元件会进行平面或者垂直方向的微运动,所以在粘接过程中需要给敏感元件留出微运动的间隙,甚至在有些测量器件中,微运动的间隙的大小决定测量器件的测量量程,例如加速度计,敏感元件的运动空间决定加速度计的量程。因此,微运动的间隙的控制必须得精确。31.但是,现有的通过金属或者耐高温塑胶制作工装进行高精度粘接的方式,在固化完成之前会发生形变不能满足高精度粘接间隙的要求。32.此外,金属或者耐高温塑胶工装制作成本同精度成正比,加工精度高成本会很高,且每次改变间隙都需要重新设计,导致成本进一步增加。而且某些粘接位置工装不容易取出,甚至在取出工装之后会对器件造成损伤。33.对此,为了解决上述问题,本发明提供一种微机械工艺中控制间隙的装配方法。34.下面结合图1-图7描述本发明提供的一种微机械工艺中控制间隙的装配方法。35.如图1所示,本发明提供的一种微机械工艺中控制间隙的装配方法包括:步骤110至步骤190。36.步骤110,获取第一组件112,第一组件112设有待粘接位置。37.其中,第一组件112为微机械装配器件的待粘接结构中的其中一个零件。38.在一些实施例中,如图2所示,第一组件112可以为加工完成但未从基片上取下的状态,也可以为已经从基片上取下的独立组件。39.在一些实施例中,步骤110包括:获取基片110,基片110上通过光刻工艺和刻蚀工艺制作有多个第一组件112。40.基片110包括多个第一组件112和基片本体111,第一组件112能够从基片本体111上拆卸。41.其中,基片可以为本领域所公知的晶圆,例如石英片。42.步骤120,获取遮掩件120,遮掩件120包括遮掩部121和镂空部122,遮掩部121与第一组件112的待粘接位置相对应,镂空部122与第一组件112的其余位置相对应。43.其中,遮掩件120可以为本领域所公知的板片结构,例如掩膜板或其他符合尺寸规格的挡板。44.其中,如图3所示,遮掩部121为实体结构,遮掩部121对待粘接位置起到遮挡作用,镂空部122为镂空结构,第一组件112的其余位置可以透过镂空部122暴露于喷胶机下。45.可以理解的是,在遮掩件120覆盖在第一组件112的上方的情况下,向遮掩件120上进行喷胶处理时,第一胶体可以穿过镂空部122喷洒在第一组件112上的其余位置,待粘接位置被遮掩部121遮挡,待粘接位置无第一胶体覆盖。46.遮掩件120的结构可以根据具体需要进行设定,例如可以根据第一组件112的待粘接位置进行设定,同时也可以根据第一组件112和第二组件130的具体数量进行设计。47.其中,第二组件130为微机械装配器件的待粘接结构中的另一个零件。48.在一些实施例中,遮掩件120可以为金属掩膜板,例如铜制掩膜板或不锈钢掩膜板。49.在一些实施例中,基片110上制作有多个第一组件112,如图2和图3所示,遮掩部121与多个第一组件112的待粘接位置一一对应,镂空部122与多个第一组件112的其余位置和基片本体111相对应。50.本实施例能够可以同时进行多个器件的装配,同时实现多个器件的装配过程中对间隙的精确控制,大大提高装配效率和装配精度。51.步骤130,将遮掩件120覆盖组装于第一组件112,使遮掩部121对应遮挡待粘接位置,镂空部122对应显露第一组件112的其余位置。52.在本步骤中,将遮掩件120按照装配要求与第一组件112对位组装放置。53.在一些实施例中,遮掩件120放置于第一组件112的上方,遮掩件120相对于第一组件112位置可以根据装配要求进行设定。54.例如遮掩件120的中心与基片的中心同轴,或遮掩件120的中心与第一组件112的中心同轴,或遮掩件120的中心与第一组件112的中心偏移一定距离等。55.其中,遮掩件120与第一组件112之间具有间隙,该遮掩件120与第一组件112之间的间隙越小,两者的贴合度越好,其平整度越高。56.在一些实施例中,遮掩件120和第一组件112之间的间隙小于30微米,例如25微米或15微米,以保证遮掩件120与第一组件112表面的平行,实现第一胶体支撑层140的高平整度。57.其中,遮掩件120和第一组件112之间的间隙是指遮掩件120的遮掩部121的下表面与待粘接位置的垂直距离小于30微米,防止第一胶体通过遮掩件120和第一组件112之间的间隙渗入待粘接位置的表面。58.在一些实施例中,遮掩件120上设有第一对位标记,第一组件112上设有第二对位标记,步骤130中将遮掩件120覆盖组装于第一组件112包括,将第一对位标记与第二对位标记对位放置,以使遮掩件120与第一组件112精准对位放置。59.其中,第一对位标记与第二对位标记用于确定装配件之间的位置和方向的可见图形。60.本实施例通过设置第一对位标记和第二对位标记,实现遮掩件120与第一组件112的精准对位放置。61.在一些实施例中,第一对位标记和第二对位标记包括多个,以提高对准精度。62.步骤140,向遮掩件120喷涂第一胶体,使第一胶体穿过镂空部122涂覆于第一组件112的其余位置。63.其中,第一胶体的喷涂厚度为第一厚度,第一厚度为操作人员对喷胶机进行人工设定的预设厚度。64.在一些实施例中,第一胶体可以为本领域所公知的可湿法工艺去除的胶体,例如光刻胶。65.在本实施例中,可采用喷胶机对遮掩件120的表面进行光刻胶的喷胶处理。66.本发明使用光刻工艺中的喷胶方法,光刻胶的厚度控制精度更高,且通过多次程序的循环,光刻胶的厚度可以任意的调节,相对于金属工装控制粘接间隙而言,本发明可以极大地提高间隙控制的灵活性,并且降低成本。67.步骤150,拆除遮掩件120,对第一胶体进行固化处理。68.在本步骤中,以第一温度对第一胶体进行固化处理,形成第一胶体支撑层140。69.其中,第一胶体的固化处理包括,以物理固化或化学固化的方式对第一胶体进行固化处理。70.在一些实施例中,以烘干的方式固化第一胶体,固化设置温度为第一温度。71.在本实施例中,喷胶完成后取下遮掩件120,将第一组件112放入热板或烘箱中进行烘干,烘干温度为第一温度。72.其中,第一温度为操作人员根据第一胶体本身的性质确定的温度,第一温度为操作人员对烘干设备进行设定的预设温度。73.在一些实施例中,第一温度小于等于第一胶体的变性温度,以避免过高的烘干温度造成第一胶体的性能改变,避免第二胶体固化后无法通过湿法工艺将第一胶体释放。74.如图4所示,在遮掩件120被取下后,第一组件112在镂空部122对应的部位覆盖有第一胶体,第一胶体高于第一组件112的表面,形成第一胶体支撑层140,第一组件112在遮掩部121对应的部位无胶体,形成凹槽,第一胶体支撑层140围绕凹槽布置。75.在第二组件130放置于凹槽上时,第一胶体支撑层140位于第二组件130和第一组件112之间,第一胶体支撑层140对第二组件130起到支撑作用。76.在一些实施例中,遮掩件120的厚度为第三厚度,第三厚度大于第一胶体支撑层140的第一厚度。77.在本实施例中,第一胶体支撑层140的厚度小于遮掩件120的厚度,便于遮掩件120的取出,同时在遮掩件120取下时不损坏第一胶体支撑层140。78.步骤160,在待粘接位置点涂第二胶体。79.在本步骤中,在第一组件112上的待粘接位置以第二厚度进行第二胶体150的涂胶处理。80.其中,如图5所示,待粘接位置位于第一组件112朝向第二组件130的表面,且位于凹槽内,第一胶体支撑层140围绕凹槽延伸。81.在一些实施例中,第二胶体150的第二厚度大于第一胶体支撑层140的第一厚度,以使第二胶体150凸出于第一胶体支撑层140。82.在第二组件130放置于第一胶体支撑层140上后,第二组件130能够与第二胶体150接触,实现第二组件130与第一组件112的粘接。83.可以理解的是,在第二胶体150未固化之前,即使由于第二组件130的重力作用,第一组件112和第二组件130之间的相对距离会缩小,但由于第一胶体支撑层140的第一厚度限制,第一组件112和第二组件130之间的相对距离大于等于第一胶体支撑层140的第一厚度,可以实现对微机械工艺中间隙的高精度控制。84.其中,第一胶体和第二胶体150的胶体种类不同,第一胶体和第二胶体150对应的去胶剂的种类不同。85.在一些实施例中,第二胶体150可以为本领域所公知的环氧基粘接胶,第二胶体150在固化后短时间内不能溶解在丙酮溶液中。86.在本实施例中,可以通过粘片机在第一组件112上的待粘接位置进行第二胶体150的蘸胶或点胶。87.在一些实施例中,在第一组件112上进行单点蘸胶或点胶,待粘接位置外缘的第一胶体支撑层140能够对第一组件112和/或第二组件130的移动距离起到限位作用,同时防止第一组件112和/或第二组件130发生倾斜,提高单点粘接的粘接精度。88.步骤170,获取第二组件130,将第二组件130组装至第一组件112的待粘接位置,第二组件130通过第二胶体150与第一组件112粘接。89.在一些实施例中,如图6所示,可以通过粘片机的吸嘴将第二组件130放置于第一组件112的上方,第一组件112和第二组件130之间点涂有第二胶体150。90.步骤180,对第二胶体150进行固化处理,以使第二组件130与第一组件112粘接固定。91.在本步骤中,以第二温度对第二胶体150进行固化处理。92.其中,可以通过本领域所公知的胶体固化方式对第二胶体150进行固化处理。93.在一些实施例中,对第二胶体150进行固化处理可以采用烤胶的方式。94.在本实施例中,将第一组件112和第二组件130放入烘箱中以第二温度进行烤胶,以对第二胶体150进行固化,完成第一组件112和第二组件130的固定粘接。95.其中,第二温度为对第二胶体150进行烤胶处理过程中的最高温度。96.进一步的,烘干第一胶体的第一温度大于等于第二温度,第二温度小于光刻胶的变性温度,以避免光刻胶的变性导致第一胶体支撑层140在烘烤后无法通过湿法释放。97.步骤190,去除第一组件112和第二组件130的装配体上的第一胶体。98.在本步骤中,如图7所示,对第一胶体支撑层140进行去胶,去胶完成后仅留下第一组件112、第二胶体150及第二组件130,第一组件112和第二组件130通过第二胶体150固定粘接。99.其中,对第一胶体支撑层140进行去胶,可采用湿法工艺或干法刻蚀去胶。100.在一些实施例中,第一胶体为光刻胶,可以采用湿法工艺对第一胶体支撑层140进行去胶处理。所采用的去胶剂可以为丙酮或其他可湿法去除光刻胶的溶剂。101.相关技术中,采用金属工装粘接,在粘接完成之后不容易将工装从器件之间取出,或者取出对器件有损伤,且需要针对不同的器件进行针对性的金属工装制造,费时费力。102.本发明通过湿法工艺将第一胶体支撑层140进行释放,对粘接胶和器件无影响,避免在去除胶体工装时对第一组件112和第二组件130的装配体的损伤。103.在一些实施例中,第一胶体可以为光刻胶,湿法工艺中所用溶剂可为光刻胶专用去胶剂,例如丙酮。104.在本实施例中,将粘接完成的器件放入去胶剂中,通过湿法工艺对第一胶体支撑层140进行去胶,去胶剂对第二胶体150无影响。105.在一些实施例中,可以将第一组件112和第二组件130的装配体放入第一溶剂中浸泡第一时长,取出后再将第一组件112和第二组件130的装配体放入第二溶剂浸泡第二时长,依次重复浸泡第一溶剂的步骤和浸泡第二溶剂的步骤,直至去除第一胶体支撑层140,再对第一组件112和第二组件130的装配体进行干燥处理。106.其中,第一溶剂为第一胶体对应的去胶剂,例如可以去除光刻胶的丙酮,第二溶剂为清洗第一溶剂的清洗剂,例如酒精。107.其中,可重复浸泡第一溶剂的步骤和浸泡第二溶剂的步骤多次,例如可重复2次或3次,具体可根据第一胶体的去胶情况增加浸泡次数。108.在一些实施例中,若第一组件112在基片上未取下,在粘接完成后,还需要从基片上取下第一组件112和第二组件130的装配体。109.本发明提供的一种微机械工艺中控制间隙的装配方法,通过将第一胶体作为支撑结构,采用光刻工艺中的喷胶方法进行第一胶体支撑层140的制作,可对第一胶体支撑层140的厚度实现灵活且精准的控制,从而实现间隙的精确控制。110.下面以一个实施例对本发明提供的一种微机械工艺中控制间隙的装配方法进行具体说明,本实施例包括以下步骤。111.步骤1,取厚度为400微米的石英片,通过光刻工艺和刻蚀工艺制作出第一组件112,如图2所示。此时石英片晶圆上有多个未拆卸下来的第一组件112。112.步骤2,加工不锈钢遮掩件120,遮掩件120的厚度为100微米。遮掩件120设置第一对位标记,第一组件112所在的晶圆可以通过第二对位标记同遮掩件120进行对位,遮掩件120在需要点胶的部分做成实体的遮掩部121,其余部分为镂空的镂空部122。113.步骤3,将组装好的第一组件112和遮掩件120放置在喷胶机中进行喷胶处理,使用的光刻胶型号为azp4620,设置好喷胶的参数,使最终的胶厚在38至42微米的范围内。喷胶完成之后将遮掩件120取下,将第一组件112所在的晶圆放置在热板上以120℃加热20分钟。114.步骤4,将第一组件112所在的晶圆放置在粘片机上,对粘片机进行编程,设定蘸胶厚度为60微米,蘸胶位置为第一组件112对应放置第二组件130的区域中心,如图4所示。蘸胶完成之后将第二组件130通过机械臂放置在第一组件112之上。第二组件130为长4000微米、宽1500微米、高600微米的实体质量块,材质为铜。115.步骤5,将粘接完成的第一组件112和第二组件130的装配体放置在烘箱中,以110℃加热1小时后取出。116.步骤6,将粘接好的第一组件112和第二组件130的装配体放置在丙酮中浸泡5小时,取出后用酒精浸泡1小时,重复两个流程,再将第一组件112和第二组件130的装配体放置在烘箱中以150℃烘干30分钟后取出。将粘接好的第一组件112和第二组件130的装配体从晶圆上拆卸,完成第一组件和第二组件的装配。117.本发明提供的一种微机械工艺中控制间隙的装配方法,采用第一胶体作为支撑结构,一方面采用光刻工艺中的喷胶方法进行第一胶体支撑层140的制作,可对第一胶体支撑层140的厚度实现灵活且精准的控制,从而实现间隙的精确控制;另一方面,在制作完成后可以通过湿法工艺将第一胶体支撑层140释放,从而对器件进行无损取出,比起金属工装更易操作且成本更低,有利于实现批量生产且可调节性更强。118.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123789.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

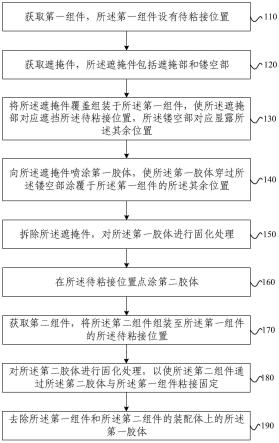

返回列表