一种压力传感器芯片及其制备方法和压力传感器与流程

- 国知局

- 2024-07-27 12:51:27

1.本发明涉及压力传感器技术领域,具体涉及一种压力传感器芯片及其制备方法和压力传感器。背景技术:2.传感器是被公众高度认可的最有潜力的先进技术之一,具有广阔的市场空间和强烈的社会需求。硅作为一种半导体材料,得到了广泛应用,在mems压力传感器的应用中占据了巨大的市场。然而,市面上基于硅的mems压力传感器采用pn结隔离的方式制备,大多工作在室温至125℃,当温度超过125℃时,pn结反向漏电流剧增,导致芯片功能减退甚至失效。目前,压力传感器在特殊环境有潜在应用,如高温、辐射和其他特殊环境,这些工作环境要求通常都超出了成熟的硅技术能力。半导体材料的禁带宽度越宽,适用于制作高温mems压力传感器,但由于si带隙为1.12ev,si器件的工作温度和辐射容限受到限制,耐腐蚀性和抗侵蚀性有限,使得压力传感器在高温环境下大幅下降,从而影响了压力传感器的检测灵敏度。技术实现要素:3.有鉴于此,本发明提供了一种提高pn结漏电的隔离作用、传感器的使用温度范围和灵敏度的压力传感器芯片及其制备方法和压力传感器,来解决上述存在的技术问题,具体采用以下技术方案来实现。4.第一方面,本发明提供了一种压力传感器芯片,包括:5.第一导电类型的衬底,所述衬底下表面设置有开口和位于所述开口下方的玻璃基板;6.形成在所述衬底上表面的缓冲层,间隔形成在所述缓冲层上的第一导电类型的第一外延层、对应形成在所述第一外延层上的第二导电类型的第二外延层;7.形成在所述缓冲层上位于所述第二外延层上间隔排列的第一钝化层、形成在所述缓冲层上并位于所述第一钝化层之间的第二钝化层,部分所述第一钝化层和部分所述第二钝化层分别位于所述第二外延层上;8.形成在所述第一钝化层和所述第二钝化层之间并位于第二外延层上的第一接触孔、位于所述第二钝化层上的第二接触孔;9.位于所述第一钝化层上并填充所述第一接触孔的金属层。10.第二方面,本发明还提供了一种压力传感器芯片的制备方法,包括以下步骤:11.提供第一导电类型的衬底,在所述衬底上表面形成缓冲层,并在所述缓冲层上形成第一导电类型的第一外延层;12.在所述第一外延层上形成第二导电类型的第二外延层,在所述衬底上表面、下表面形成氧化层并在所述第二外延层上间隔涂覆光刻胶,在未覆盖所述光刻胶的氧化层自所述第二外延层延伸至所述第一外延层进行光刻,去除所述光刻胶和所述衬底上表面的氧化层形成间隔排列的第一外延层和第二外延层;13.向所述第二外延层和所述缓冲层上沉积一层钝化层,对所述钝化层进行光刻形成间隔排列的第一钝化层和位于所述第一钝化层之间的第二钝化层,沿所述第二外延层对应位置对所述第一钝化层进行光刻形成第一接触孔;14.向所述第一接触孔内、所述第一钝化层和所述第二钝化层上沉积金属,刻蚀去除所述第二钝化层上的金属形成金属层,并对所述第二钝化层进行光刻形成第二接触孔;15.自所述氧化层向所述衬底内进行光刻,采用湿法腐蚀形成位于所述衬底下表面的开口,去除所述氧化层,将所述衬底与玻璃基板进行静电封装,最后得到压力传感器芯片。16.第三方面,本发明还提供了一种压力传感器,包括底座、与所述底座焊接的波纹板、位于所述波纹板之间的波纹片、以及上述压力传感器芯片的制备方法制得的压力传感器芯片,玻璃基板与所述底座上表面粘接,所述波纹片与所述底座之间形成密封腔,所述压力传感器芯片位于所述密封腔内,所述底座包括接线柱和密封孔,所述接线柱通过金丝与所述压力传感芯片的金属层所形成的电极焊接,所述密封孔用于向所述密封腔内填充硅油。17.本发明提供了一种压力传感器芯片及其制备方法和压力传感器,通过在衬底上表面形成缓冲层、缓冲层上两次外延形成第一外延层和第二外延层,缓冲层可以防止衬底被刻蚀的发生。第一外延层和第二外延层的导电类型不同可以形成pn结即阻条,在缓冲层上形成第一钝化层、第二外延层之间形成第二钝化层,第一钝化层和第二钝化层可以隔离pn结的漏电流,金属层与第二外延层即碳化硅形成良好的欧姆接触,使得压力传感器芯片具有低阻抗的特点,通过阻条与金属的欧姆接触,将惠斯通电桥导通来引出电信号,提高了压力传感器芯片的工作可靠性。本发明中的压力传感器在使用时,对纹波片施加压力时,由于硅油不被压缩,波纹片的位移是线性的,波纹板的位移通过硅油转换成直接影响压力传感器芯片的相同压力,以完成了压力的传递,而传感器的敏感膜片也减少了应力和变形,使线性度和响应灵敏度大大提高。附图说明18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。19.图1为本发明提出的压力传感器芯片的制备方法的流程图;20.图2至图8为本发明提出的压力传感器芯片的制备过程图;21.图9为本发明提出的压力传感器的结构示意图。22.主要元件符号说明如下:23.1-衬底;2-开口;3-玻璃基板;4-缓冲层;5-第一外延层;6-第二外延层;7-氧化层;8-第一钝化层;9-第二钝化层;10-第一接触孔;11-第二接触孔;12-金属层;13-底座;14-波纹板;15-波纹片;16-密封腔;17-密封孔;18-接线柱。具体实施方式24.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。25.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。相反,当元件被称作“直接在”另一元件“上”时,不存在中间元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。26.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。27.参阅图1、图2至图8,本发明还提供一种压力传感器芯片的制备方法,包括以下步骤:28.s1:提供第一导电类型的衬底1,在所述衬底1上表面形成缓冲层4,并在所述缓冲层4上形成第一导电类型的第一外延层5;29.参阅图2,本实施例中,第一导电类型为p型,第二导电类型为n型,衬底1可以采用si晶圆或soi晶圆,优选soi晶圆作为衬底,对衬底1进行半导体标准rca清洗即湿式化学清洗法,p型离子可以是硼,n型离子可以是磷。soi结构中的硅片中间为一层二氧化硅即缓冲层为二氧化硅,二氧化硅可以作为传感器的绝缘材料,可以保证衬底1不被刻蚀而造成损伤,soi技术具有耐高温、抗辐射和衬底1漏电流小等特点,确保传感器芯片的工作稳定性。30.s2:在所述第一外延层5上形成第二导电类型的第二外延层6,在所述衬底1上表面、下表面形成氧化层7并在所述第二外延层6上间隔涂覆光刻胶,在未覆盖所述光刻胶的氧化层自所述第二外延层6延伸至所述第一外延层5进行光刻,去除所述光刻胶和所述衬底1上表面的氧化层形成间隔排列的第一外延层5和第二外延层6;31.参阅图3和图4,本实施例中,第一外延层5和第二外延层6的导电类型不同,第一外延层5和第二外延层6均采用外延生长技术制备,第一外延层5和第二外延层6的厚度相同,第二外延层6为n型3c-sic层,sic外延通常包括同质外延与异质外延,在单晶sic上外延单晶sic薄膜称为同质外延,通常4h-sic和6h-sic的外延片采用同质外延,异质外延往往以硅为衬底,使用3c-sic外延生长薄膜。第二外延层6在衬底1上外延会出现晶格失配和热膨胀系数失配,整个生长过程需要低于硅的熔点1415℃,优选生长温度为1350℃,通入丙烷和硅烷气体,在第一外延层5上进行3c-sic薄膜的生长,生长速率为1~5μm/h。优选使用4寸硅晶圆或soi晶圆,外延n型3c-sic单晶层,其掺杂浓度为1×1019cm-3,厚度为1.2μm。32.需要说明的是,采用干法刻蚀对第二外延层6进行刻蚀,在衬底1下表面可以对衬底1进行刻蚀保护,刻蚀技术包括湿法腐蚀和干法刻蚀,湿法腐蚀主要选择特定溶液与薄膜之间的化学反应,去除刻蚀部分达到刻蚀的目的,湿法腐蚀具有工艺和设备简单、成本低、产能高的特点,也具有良好的选择刻蚀比。硅是电子和光学电子中性能非常优越的半导体,被公认是在恶劣环境下mems芯片结构或芯片图形的最佳半导体材料。sic中的si-c键结合,使其抗化学腐蚀和辐射能力大大提高,其具有较高的莫氏硬度,使它的腐蚀难度较大,需要采用机械方法加工或干法刻蚀。常用干法刻蚀包括反应离子刻蚀rie、感应耦合等离子体刻蚀icp,rie和icp是压力传感器制备常用的sic刻蚀方法。icp刻蚀的工作过程是在一个被感应线圈包围的介电容器中,并在其中施加射频电压,腔室中心产生强磁场,由于电场与线圈呈园区域,产生高密度等离子体,在低压蚀刻条件下,等离子体从产生区域扩散,并以相对较低的离子能漂移到样品表面,icp蚀刻产生低损伤,同时实现高蚀刻率,通过在样品上叠加射频偏置来独立控制离子能量,从而得到各向异性分布。33.应理解,第一外延层5与第二外延层6可以形成pn结即阻条,第二外延层6为重掺杂的n型,可以使得后续势垒区宽度变薄,电子通过隧穿效应越过势垒,导致显著的隧穿电流,占主导地位,便于后续的sic和金属层可以形成良好的欧姆接触。若3c-sic直接生长在si上,界面附近会出现高密度的断层和堆垛缺陷,所以先进行碳化处理生长一层较薄的sic层,然后在sic层上生长3c-sic薄膜。采用质量较好的光刻胶,厚涂一层对3c-sic异质外延层进行掩膜,同时背面即衬底1下表面添加氧化层7即保护层,正面刻蚀阻条,通过氟类物质与3c-sic进行反应,生成的反应物在反应的环境下具有挥发性,不会在器件表面残留,从而得到所需要的的压阻条,以提高传感器芯片的工作可靠性。34.s3:向所述第二外延层6和所述缓冲层4上沉积一层钝化层,对所述钝化层进行光刻形成间隔排列的第一钝化层8和位于所述第一钝化层8之间的第二钝化层9,沿所述第二外延层6对应位置对所述第一钝化层8进行光刻形成第一接触孔10;35.参阅图5,本实施例中,第一钝化层8和第二钝化层9采用化学气相沉积法制备,可以保护敏感膜片即衬底1,先在钝化层上间隔涂覆光刻胶,光刻胶位于第二外延层6两侧,对未被光刻胶覆盖区域采用干法刻蚀形成第一接触孔10,第一接触孔10为欧姆接触窗口,便于后续光刻金属布线。36.s4:向所述第一接触孔10内、所述第一钝化层8和所述第二钝化层9上沉积金属,刻蚀去除所述第二钝化层9上的金属形成金属层,并对所述第二钝化层9进行光刻形成第二接触孔11;37.参阅图6,本实施例中,在形成压阻条之后,沉积一层si3n4作为钝化隔离层,光刻欧姆接触窗口即第一接触孔10,接着光刻布线和压焊孔即第二接触孔11。压阻条主要与阻值大小、阻条的形状、尺寸和摆放位置有关,根据传感器的测量原理,惠斯通电桥感受电阻变化,转换电信号输出,从而完成对压力的测量。压阻式压力传感器的表面元件密度较低,实际制造中离子注入工艺水平和光刻工艺精细程度等存在不同程度的误差,应变压阻条的宽度越小,误差更明显,反之则误差更小,优选阻条的长宽相同,第一接触孔10和第二接触孔11的尺寸相同。38.需要说明的是,金属与半导体接触会产生两种形式的接触,即具有整流特性的肖特基接触和低阻抗的欧姆接触,若简单的将半导体与金属接触,交界面半导体能带弯曲,产生大的界面电阻,出现整流效应并附加单向导电性,形成肖特基势垒使器件不能正常工作,要使器件可以良好的工作,需要形成良好的欧姆接触。制备mems器件常用的形成欧姆接触方法是高浓度掺杂,势垒高度取决于半导体表面层的掺杂浓度,势垒越窄,隧穿效应越明显,而势垒的宽度取决于半导体的掺杂浓度,掺杂浓度越高,势垒越窄,通过控制半导体的掺杂浓度来控制接触的质量。39.s5:自所述氧化层7向所述衬底内进行光刻,采用湿法腐蚀形成位于所述衬底1下表面的开口2,去除所述氧化层7,将所述衬底1与玻璃基板3进行静电封装,最后得到压力传感器芯片。40.参阅图,7和图8,本实施例中,硅片即敏感膜片的应变与灵敏度有关,圆形膜片受力均匀,应力集中少,结构简单,常常用于小量程芯片,方形膜片在受到大的压力作用下,应力集中现象明显,具有一定芯片过载能力,适用于大尺寸、大量程的传感器。与圆形膜片相比,方形膜片可以获得更多的应力,输出灵敏度更高,优选采用方形膜片作为敏感膜片。膜片的最大挠度形变出现在膜片的中心区域,越靠近膜片边缘,挠度形变越小,其与膜厚比值越小,线性度越好,从而提高了压力传感器芯片的检测灵敏度。41.参阅图9,本发明还提供了一种压力传感器芯片,包括:42.第一导电类型的衬底1,所述衬底1下表面设置有开口2和位于所述开口2下方的玻璃基板3;43.形成在所述衬底1上表面的缓冲层4,间隔形成在所述缓冲层4上的第一导电类型的第一外延层5、对应形成在所述第一外延层5上的第二导电类型的第二外延层6;44.形成在所述缓冲层4上位于所述第二外延层6上间隔排列的第一钝化层8、形成在所述缓冲层4上并位于所述第一钝化层8之间的第二钝化层9,部分所述第一钝化层8和部分所述第二钝化层9分别位于所述第二外延层6上;45.形成在所述第一钝化层8和所述第二钝化层9之间并位于第二外延层6上的第一接触孔10、位于所述第二钝化层9上的第二接触孔11;46.位于所述第一钝化层8上并填充所述第一接触孔10的金属层12。47.本实施例中,在形成欧姆接触之前,对sic进行重掺杂,选择多层金属ti/pt/au复合结构进行传感器的合金化,ti作为接触层,退货时与sic直接接触形成欧姆接触,pt作为扩散阻挡层,减缓层之间的动力学反应,au作为保护层,pt电极制造中常在干净的衬底上喷涂或蒸发一层金属膜,然后涂胶、曝光、显影、蚀刻并去除光刻胶得到精细的电极图案。在洁净的陈地上使用一层或多层光刻掩膜层,进行曝光、烘烤、显影、后烘烤等不同工艺处理后,在衬底上得到呈现“八”字形光刻胶侧剖面几何图形,然后通过溅射、蒸发等方法,获得衬底上表面不连续的金属层,将掩膜层和上层金属剥离掉,留下金属电极图案,从而得到压力传感器芯片。48.需要说明的是,通过在衬底1上表面形成缓冲层4、缓冲层4上两次外延形成第一外延层5和第二外延层6,缓冲层4可以防止衬底1被刻蚀的发生。第一外延层5和第二外延层6的导电类型不同可以形成pn结即阻条,在缓冲层4上形成第一钝化层8、第二外延层6之间形成第二钝化层9,第一钝化层8和第二钝化层9可以隔离pn结的漏电流,金属层12与第二外延层6即碳化硅形成良好的欧姆接触,使得压力传感器芯片具有低阻抗的特点,通过阻条与金属的欧姆接触,将惠斯通电桥导通来引出电信号,提高了压力传感器芯片的工作可靠性。49.参阅图,本发明还提供了一种压力传感器,包括底座13、与所述底座13焊接的波纹板14、位于所述波纹板14之间的波纹片15、以及上述压力传感器芯片的制备方法制得的压力传感器芯片,玻璃基板3与所述底座13上表面粘接,所述波纹片14与所述底座13之间形成密封腔16,所述压力传感器芯片位于所述密封腔16内,所述底座13包括接线柱18和密封孔17,所述接线柱18通过金丝与所述压力传感芯片的金属层12所形成的电极焊接,所述密封孔17用于向所述密封腔16内填充硅油。50.本实施例中,压力传感器主要使用薄膜隔离式芯体结构,波纹片与底座之间的密封腔内充满硅油,压力芯片安装在油腔底面、金丝将芯片电极即金属层与接线柱焊接在一起,为了确保隔膜能够传递压力而无任何损失,需要消除隔膜的变形应力。采用30μm厚的不锈钢膜片,纹波数为6,纹波深度为0.3mm的波纹结构。对波纹片施加压力时,由于硅油不会被压缩,所以波纹片的位移通过硅油转换成直接影响传感器芯片的相同压力,完成了压力的传递。本发明中的压力传感器在使用时,对纹波片施加压力时,由于硅油不被压缩,波纹片的位移是线性的,波纹板的位移通过硅油转换成直接影响压力传感器芯片的相同压力,以完成了压力的传递,而传感器的敏感膜片也减少了应力和变形,使线性度和响应灵敏度大大提高。51.需要说明的是,将传感器芯片安装在底座上,在烧结玻璃基板的底座结构上,由54%的fe、28%的ni、18%的co组成,在-20~300℃的温区内,改材料的平均膨胀系数为3.2×10-6/℃。底座可以承受10mpa的高压,选用高密度、高纯度和光滑的表面陶瓷填料,降低油位。在真空室中注入硅油,密封腔内装满油后,将密封孔密封、检漏和封装。为了保证压力传感器的长期稳定性,需要排除弹性敏感元件的机械加工和热处理引起的残留内部应力、组装引起的应力集中等不稳定因素,使用诸如温度老化,带电老化,内部残余应力和应力集中可以通过重复加载和机械振动来消除,重复加载老化过程是根据额定负载对新组装的压力传感器进行数千次加载与卸载,提升内部应力的释放并稳定压力传感器的性能。52.在这里示出和描述的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制,因此,示例性实施例的其他示例可以具有不同的值。53.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。54.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123784.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

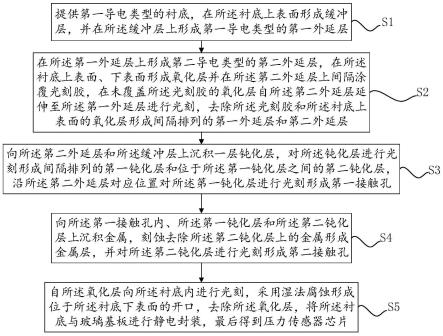

返回列表