一种高纵深比的亚微米/微米孔结构的制备方法及其应用

- 国知局

- 2024-07-27 13:00:30

本发明涉及加工领域,特别涉及一种高纵深比的亚微米/微米孔结构的制备方法及其应用。

背景技术:

1、在化工能源、航空航天、电力电子等领域中,如果积聚的热量无法快速散失会严重影响到设备的正常运行,因此,需要开发高效轻便的冷却技术,以对提高快速从具有高功率密度的系统的散热能力有重要意义。目前对于高热通量的散热要求。传统的散热方式如风冷、水冷等仅通过热传导的散热能力是有限的。传统的单相冷却技术逐渐难以满足目前高热通量的散热要求,基于蒸发或沸腾的两相流冷却技术可以利用高潜热的流体短时间内从受热表面带走大量热量到达超高的传热极限而得到了广泛应用。已有研究表明表面结构对于沸腾传热性能有很大的影响,较大的比表面积、稳定的气化核心及与可以增大有效传热面积、促进核化沸腾、有效提高换热系数。多孔表面是有效增强沸腾传热的重要途径之一,具有较高的比表面积、较强的渗透性及表面润湿性,其内部的孔隙结构不仅能扩展传热面积,同时也为沸腾提供大量的核化穴,是一种常见的强化沸腾传热表面。目前多孔表面的制备方法包括火焰喷涂、光刻、模板法、烧结和电镀等。多尺度多孔结构表面可以很好地协同蒸气逸出和液体吸入对孔隙尺度的不同需求,沸腾起始点显著降低,热流密度得到提高,换热系数大大增强。然而火焰喷涂、光刻、模板法、烧结和电镀等多孔表面的制备方法,得到结构的直径尺寸通常大于10μm或小于500nm,且直径尺寸在1~5μm的高纵深比多孔表面制备方法和传热研究鲜有报道。

2、因此,研究低成本大幅面制备直径尺寸在1~5μm的高纵深比多孔表面是具有重要意义。

技术实现思路

1、本发明的目的在于提供一种高纵深比的亚微米/微米孔结构的制备方法及其应用,以解决现有多孔结构在1~10μm直径尺寸下的高纵深比问题。

2、为了解决上述技术问题,本发明的目的之一在于提供一种高纵深比的亚微米/微米孔结构,多个所述高纵深比的亚微米/微米孔结构体均从所述基板加工而出,多个所述高纵深比的亚微米/微米孔结构体随机错落布置,所述高纵深比的亚微米/微米孔结构体顶部周围覆盖有多个纳米结构体,高纵深比的亚微米/微米孔结构体的侧壁和底部为覆盖纳米结构体。

3、在本发明的一些实施方式中,所述高纵深比的亚微米/微米孔结构体的开孔形状为圆形或椭圆形。

4、在本发明的一些实施方式中,所述高纵深比的亚微米/微米孔结构体的直径≤10μm,≥500nm,更加优选地,微米孔结构体直径≤5μm,≥2μm。

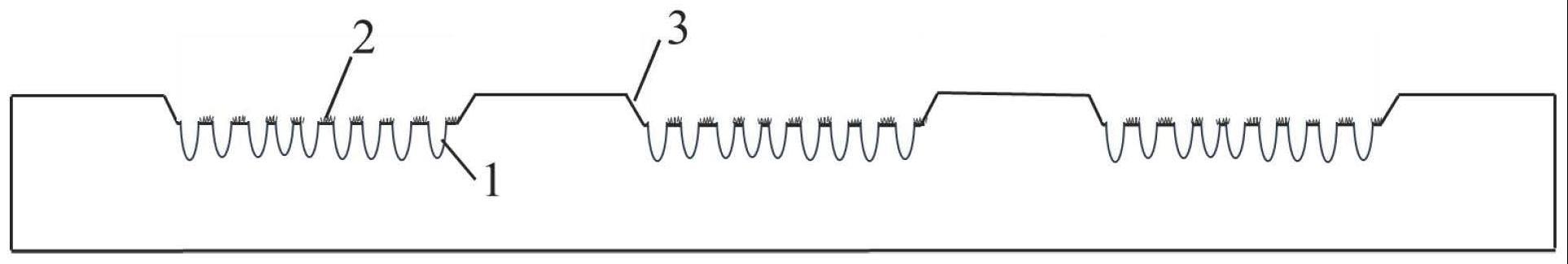

5、在本发明的一些实施方式中,所述相邻高纵深比的亚微米/微米孔结构体的间距≤20μm,≥1μm。

6、在本发明的一些实施方式中,所述相邻高纵深比的亚微米/微米孔结构体的深度≥10μm,所述亚微米/微米孔结构体的深度和直径的比值≥5。

7、在本发明的一些实施方式中,还包括多个纳米结构体;多个所述纳米结构体均位于高纵深比的微米孔结构体的间距直径,纳米结构体可以提供更大比表面积,有效增强液气相变能力。

8、在本发明的一些实施方式中,所述纳米结构体的主要为纳米颗粒或纳米波纹结构体。

9、在第一方面的一些实施方式中,所述纳米颗粒的宽度≤100nm,纳米颗粒的高度≤100nm。

10、在本发明的一些实施方式中,所述纳米波纹结构体的宽度≤100nm,纳米波纹结构体的高度≤300nm,纳米波纹结构体的的长度≥1μm,相邻两个所述纳米波纹结构体的之间的距离≤10nm。

11、在本发明的一些实施方式中,所述基板、所述微米孔结构体和所述纳米结构体的材质至少包括铜、铝、铁、硅、碳化硅和金刚石等;

12、在本发明的一些技术方案中,所述微米孔结构体和所述纳米结构体可以被组合到微通道内部。所述的微通道的横截面的形貌为锥形、倒v形、梯形或类似形状。

13、在本发明的一些技术方案中,所述的微通道的高度和底部宽度的比值≥0.25;所述微通道的底部宽度≤500μm;所述微通道构的顶部宽度≤30μm;相邻两个微通道之间的间距≤100μm。

14、本发明的目的之二在于,提供一种高纵深比的亚微米/微米孔结构的制备方法,其特征在于:包括以下步骤:采用短脉冲激光在基板上加工出大面积高纵深比的亚微米/微米孔结构或者微通道复合高纵深比的亚微米/微米孔结构,然后改变短脉冲激光的相关参数在高纵深比的亚微米/微米孔结构形成纳米结构体,制得所述高纵深比的亚微米/微米孔结构。

15、在本发明的一些技术方案中,所述短脉冲激光加工是指利用聚焦的短脉冲激光束按照特定路径扫描,去除扫描路径上的材料,从而形成高纵深比的微米孔结构体或微通道复合高纵深比的亚微米/微米孔结构。

16、在本发明的一些技术方案中,所述短脉冲激光的脉冲半高宽≤100ps,更优选地,所述短脉冲激光的脉冲半高宽≤10ps,具备较短的脉冲宽度可确保加工硬脆材料。

17、在本发明的一些技术方案中,所述制备高纵深比的亚微米/微米孔结构体或微通道复合高纵深比的亚微米/微米孔结构体的激光能量≤10μj。

18、在本发明的一些技术方案中,所述制备高纵深比的亚微米/微米孔结构体或微通道复合高纵深比的亚微米/微米孔结构体的扫描次数≤10次。

19、在本发明的一些技术方案中,所述制备纳米结构体的激光能量≤1μj。

20、在本发明的一些技术方案中,所述制备纳米结构体的扫描次数≤3次。

21、在本发明的一些技术方案中,所述高纵深比的亚微米/微米孔结构体的尺寸大小由短脉冲激光的衍射极限控制

22、在本发明的一些技术方案中,高纵深比的亚微米/微米孔结构的孔深度极限尺寸由短脉冲激光扫描次数控制。

23、本发明的目的之三在于,提供一种应用了高纵深比的亚微米/微米孔结构体或微通道复合高纵深比的亚微米/微米孔结构体进行相变换热。

24、在本发明的一些技术方案中,所述相变换热场景包括蒸发或沸腾。

25、本发明的有益效果如下:

26、本发明中的高纵深比的亚微米/微米孔结构包括微米结构和纳米结构,微米孔错落分布在微通道底部,微结构的顶部覆盖纳米结构,所述的高纵深比的亚微米/微米孔结构可以作为气室,提供更多的活性形核点,有效增强液气相变能力;纳米结构可以增强浸润性,提高毛细性能;而高纵深比的亚微米/微米孔结构复合在微通道底部时也可以实现高效的毛细流动,使该多孔表面同时兼具高效的毛细流动和高效的气液相变性能。

27、本发明中的制备方法利用短脉冲激光在基板上加工形成微通道和高纵深比的亚微米/微米孔结构,通过调节短脉冲激光加工的参数可以灵活调控微结构的尺寸特性和形貌,同时,通过二次的激光扫描可以制备大面积的纳米结构,从而实现根据需要进行结构设计。

技术特征:1.一种高纵深比的亚微米/微米孔结构,其特征在于,

2.根据权利要求1所述的高纵深比的亚微米/微米孔结构,其特征在于,

3.根据权利要求1所述的高纵深比的亚微米/微米孔结构,其特征在于,还包括多个纳米结构体;

4.根据权利要求1所述的高纵深比的亚微米/微米孔结构,其特征在于,

5.根据权利要求1~4所述的高纵深比的亚微米/微米孔结构可以被组合到微通道内部。所述的微通道的横截面的形貌为锥形、倒v形、梯形或类似形状。

6.权利要求1~5任一项所述的高纵深比的亚微米/微米孔结构的制备方法,其特征在于:包括以下步骤:采用短脉冲激光在基板上加工出大面积高纵深比的亚微米/微米孔结构或者微通道复合高纵深比的亚微米/微米孔结构,然后改变短脉冲激光的相关参数在高纵深比的亚微米/微米孔结构形成纳米结构体,制得所述高纵深比的亚微米/微米孔结构。

7.根据权利要求6所述的高纵深比的亚微米/微米孔结构,其特征在于,

8.根据权利要求1~7所述的高纵深比的亚微米/微米孔结构,其特征在于,

9.一种应用了高纵深比的亚微米/微米孔结构的进行相变换热,其特征在于,蒸发或沸腾中应用了权利要求1至权利要求8任意一项所述的高纵深比的亚微米/微米孔结构。

技术总结本发明涉及加工领域,特别涉及一种高纵深比的亚微米/微米孔结构的制备方法及其应用,采用短脉冲激光在基板上加工出大面积高纵深比的亚微米/微米孔结构或者微通道复合高纵深比的亚微米/微米孔结构,然后改变短脉冲激光的相关参数在高纵深比的亚微米/微米孔结构形成纳米结构体,制得所述高纵深比的亚微米/微米孔结构。多个所述高纵深比的亚微米/微米孔结构体随机错落布置,所述高纵深比的亚微米/微米孔结构体顶部周围覆盖有多个纳米结构体,该方法克服了短脉冲激光无法制备在1~10μm直径尺寸的高纵深比的亚微米/微米孔结构的问题。当所述的高纵深比的亚微米/微米孔结构可以被组合到微通道内部,所述微结构被应用于沸腾中表现出良好的传热性能。技术研发人员:欧阳紫晴,曹鹏耀,匡毓涛受保护的技术使用者:广东工业大学技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240726/124513.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表