一种压阻式压力传感器压敏电阻的制作方法

- 国知局

- 2024-07-27 13:02:39

本发明涉及mems传感器和mems工艺领域,具体涉及一种mems压阻式压力传感器压敏电阻的制作方法。

背景技术:

1、在mems压力传感器及工艺领域中,压阻式压力传感器因其具有结构简单、工艺简单、有显著的温度系数、易于测量、易于集成、稳定性好等在mems压力传感器中占有领先的应用份额。其中,传感器的压敏电阻及欧姆接触区为决定传感器电、力学性能的关键部件,因此其制作工艺十分重要。

2、在mems压阻式压力传感器中,电学敏感结构由压敏电阻轻掺区域、欧姆接触重掺区域及引线三个部分组成;其中,引线的制作一般采用磁控溅射金属来完成;轻、重掺区域则需要利用掺杂工艺进行制作。掺杂是指将一定数量的杂质掺入晶片指定区域内部,以改变其电学性能的一种工艺。从掺杂浓度来说,重掺杂区域的掺杂杂质浓度比轻掺杂区域大;从掺杂深度来说,重掺杂区域的掺杂节深比轻掺杂区域的掺杂节深大。掺杂工艺常采用扩散和离子注入两种方法。相比较离子注入工艺,扩散工艺不需要昂贵的设备,且工艺费用低廉,因此部分压阻式压力传感器通常采用扩散的工艺进行掺杂。

3、通常,制作mems压阻式压力传感器压敏电阻区域轻掺杂、欧姆接触重掺杂区域的方法是:首先对硅片进行标准清洗,其次进行光刻工艺形成重掺杂区域的图案,接着对该图案进行掺杂工艺完成重掺杂,形成重掺杂区域后进行退火、去胶清洗工艺;接着,再进行一步光刻工艺形成压敏电阻区域的图案,对该图案进行掺杂工艺进行轻掺杂,形成轻掺杂的压敏电阻区域后,进行退火、去胶清洗工艺。由此可见,细数工艺步骤,需要进行多次清洗、多次掺杂等工艺,若掺杂工艺采用离子注入工艺所需的费用比较高昂,前期的准备工艺步骤也较为繁琐;同时,在离子注入工艺中,若只采用单层光刻胶作为注入掩膜,由于长时间离子注入的高能量和大剂量很容易导致光刻胶结构变性、皲裂,不仅会使得光刻胶变形附着在硅片上难以去除,也很大可能会使得光刻胶起不到阻挡层的效果,在不希望注入的区域同样被掺杂离子;前者需要浓硫酸试剂去除变形后的光刻胶,很有可能对硅片上已有的结构产生影响;后者需要改为使用氧化硅等其他材料作为注入掩膜,再一次加大工艺的难度及成本。因此,提取一种方法采用扩散工艺来简化掺杂区域的制作并降低工艺难度及成本是十分必要的。

技术实现思路

1、本发明的目的在于针对目前掺杂工艺较为繁琐、成本高的缺点,提出一种仅需进行一次扩散重掺杂工艺,同时配合刻蚀工艺完成压敏电阻轻掺杂的制作方法。该方法减少掺杂工艺的次数,减轻掺杂工艺的前期准备工作,缩短整段工艺的时长、降低工艺成本。

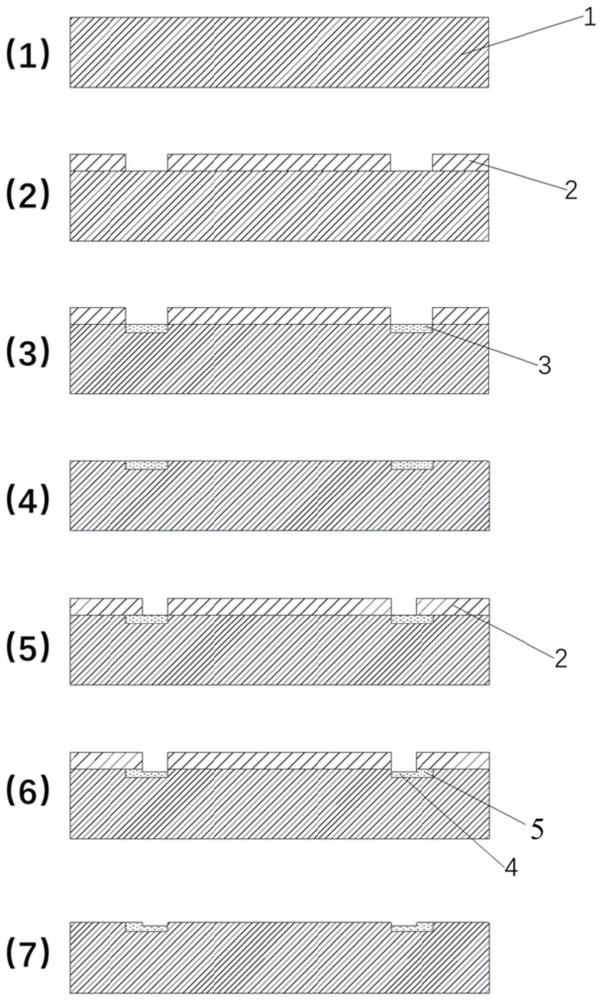

2、本发明包括以下步骤:

3、1)硅片清洗;

4、在步骤1)中,硅片清洗的具体步骤可为:按清洗流程,对硅片进行标准清洗,顺序分别为三号液清洗、一号液清洗、二号液清洗;二号液清洗完毕后,将硅片放入真空干燥烘箱中,抽真空充分烘干。

5、2)光刻形成轻掺区域及重掺区域图形,

6、在步骤2)中,所述光刻形成压敏电阻轻掺区域图形的具体步骤可为:

7、(1)旋涂光刻胶az5214-e,前烘;

8、(2)放入光刻机中曝光,取出;

9、(3)显影,镜检合格后坚膜。

10、在步骤2)中,所述光刻形成的图形即为压敏电阻轻掺区域及欧姆接触重掺区域,光刻同时将传感器的压敏电阻轻掺区域及欧姆接触重掺区域两区域制作出来,用于使两区域在步骤3)中能同时被硼离子重掺。

11、3)对轻、重掺区域同时进行硼离子扩散重掺工艺,形成重掺区域;

12、在步骤3)中,所述形成重掺区域的具体步骤可为:放入扩散炉中,对步骤2)中光刻得到的区域进行硼离子重掺杂,重掺杂浓度值为欧姆接触区域的掺杂浓度值。

13、在步骤3)中,所述硼离子扩散掺杂工艺的扩散温度、时间及硼表面气体浓度视需要决定。

14、4)光刻形成压敏电阻轻掺区域图形:

15、在步骤4)中,所述光刻形成压敏电阻轻掺区域图形的具体步骤可为:

16、(1)旋涂光刻胶az5214-e,前烘;

17、(2)放入光刻机中曝光,取出;

18、(3)显影,镜检合格后坚膜。

19、5)对轻掺区域进行硅刻蚀工艺,形成轻掺区域;

20、在步骤5)中,所述光刻形成的图形仅为轻掺杂区域,此时该区域已被重掺,在步骤6)中被刻蚀。该步骤为本发明最关键的步骤,通过控制刻蚀深度,并配合四探针测试仪,能够直接将压敏电阻所需掺杂浓度精确地刻蚀出来。现有工艺方法则需要重新对轻掺杂区域重新进行步骤3)的扩散掺杂工艺,时间长,掺杂浓度难以控制。本方法发明的步骤省略了重新对轻掺杂区域扩散的工艺,大大减轻工艺难度和时间;具体步骤可为:

21、(1)放入电感耦合等离子体刻蚀设备中,分次对步骤5)中光刻得到的区域进行刻蚀;

22、(2)刻蚀后取出,利用四探针测试仪测试刻蚀区域的掺杂浓度,若不符合轻掺杂区域理论掺杂浓度,则继续刻蚀。

23、在步骤5)中,所述刻蚀工艺包括但不限于反应离子刻蚀工艺、电感耦合等离子体刻蚀等硅刻蚀工艺,对步骤5)中光刻得到的轻掺杂区域图形进行刻蚀,刻蚀深度视需要决定,通过刻蚀去除部分含有高浓度硼离子的重掺杂、低阻区域,剩下的区域则为压敏电阻所需的轻掺、高阻区域。

24、6)退火、清洗硅片。

25、在步骤6)中,所述退火、清洗硅片的具体步骤可为:放入退火炉中,对硅片进行高温退火,硼离子能够进行再分步扩散,使得掺杂浓度更靠近设计值。

26、本发明优点在于:

27、1)优化传统压阻式压力传感器轻掺、重掺区域需要两次分别对不同区域进行重掺的方法,仅使用一次扩散重掺工艺并配合刻蚀,完成重掺杂区域向轻掺杂区域的转变,因此省去一次轻掺杂所需的掺杂工艺,显著降低工艺成本及工艺难度。目前,压阻式压力传感器在制作压敏电阻轻掺杂、欧姆接触重掺杂区域时,由于两区域所需电阻不一致,传统的制作方法需要分别对两区域进行不同浓度的掺杂工艺,例如专利号为cn104062059a(一种mems压阻式压力传感器及制造方法)的中国专利中,需要首先对压敏电阻区域进行淡硼(轻掺)扩散,再对欧姆接触区域进行浓硼(重掺)扩散,这势必增加工艺难度及工艺成本;

28、2)减少一次掺杂工艺,省去该步工艺的前期准备工作,显著降低整体工艺的工作量;

29、3)减少一次掺杂工艺,降低掺杂工艺对硅片不可避免的损伤,提高工艺良率。在专利号cn114999903a(一种减小硅片扩散硼硅玻璃层厚度的硼膜制造方法)的中国专利及文献(mems压力传感器在义齿力学性能研究中的应用)中均提到,在扩散过程中由于氧气与含硼气体发生反应,会在硅片表面形成一层薄硼硅玻璃,后续的去除办法一般采用机械(吹砂或研磨)方式去除,这种方式很容易造成硅片应力的增加,同时还很有可能破坏硅片表面形貌致使硅片破损甚至报废。本发明提出的方法减少一次扩散掺杂工艺,降低了对硅片可能的损伤;

30、4)通过控制刻蚀的深度,可以较为精确的控制轻掺杂区域的硼离子浓度,工艺匹配性良好。扩散掺杂工艺中,掺杂区域的最终离子浓度分布函数为:

31、

32、式中,q为离子浓度;d为扩散系数,其与扩散温度、时间均有关系;t为扩散时间,exp为以e为底的指数函数。由此可见,通过扩散掺杂的离子浓度分布受温度、时间的影响很大。基于压阻式压力传感器电学敏感原理,要求轻掺杂(压敏电阻)区域的硼离子浓度与设计值尽可能的接近,若在制作期间有些许偏差或外界干扰,很可能导致硼离子浓度与期望值存在出入,导致性能偏移;而本发明提出的方法,通过控制刻蚀深度、配合四探针测试仪来保证轻掺杂区域的掺杂浓度,若刻蚀区域的硼离子浓度过高,可继续刻蚀,直至满足设计要求。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124657.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表