气密连接的组件的制作方法

- 国知局

- 2024-07-27 13:06:32

本发明涉及一种气密连接的组件、一种罩壳、一种制造气密连接的复合结构的方法以及借助所述方法制成的气密连接的组件。

背景技术:

1、原则上已知借助不同的激光工艺将多个部件组合成一个气密封闭的复合结构或罩壳。申请人的欧洲专利说明书ep 3 012 059 b1例如揭露过气密连接的玻璃-玻璃封接。该专利说明书示出一种制造用于保护光学构件的透明部件的方法。其中介绍了一种新型的激光工艺。

2、将不同材料相互接合在一起的连接技术在不断发展。其中,金属-玻璃封接尤其引人关注,因为金属与玻璃的接合具有广泛的应用潜力。这样就能在生物物理学和技术医学领域,特别是在生物处理器以及航空航天应用方面,实现改进和新的应用。

3、在构造一个气密封闭的罩壳的情况下,可以保护这个罩壳内部的一个或多个构件以免受不利环境条件的影响。这样就能将敏感的电子设备、开关电路或例如传感器布置在气密封闭的罩壳中,以便例如构造和使用医疗植入物,例如在心脏部位、在视网膜中或者通常用于生物处理器。应用领域也可以是传感机构中的mems(微机电系统),例如用于气压计、血气传感器或葡萄糖传感器等,也可以是电子应用,用于提供天线、在玻璃组件上施加导体带等。此外,本发明还能提供一种“cte桥”,其方式为,将具有明显不同cte(热膨胀系数)的材料放置并牢固地锚定至衬底上。潜在的应用领域特别是也可以是钟表制造领域或者一般而言可以是可穿戴设备以及例如应以防水或防压的方式构造的设备的领域。特别是可以借助本发明对智能手表或类似产品的盖板进行改进。本发明还可以广泛应用于航空、高温应用、电动汽车(例如用于制造燃料电池)、分析学(例如以光学接入和流通皿的形式)以及微光学等领域。

4、有别于两个相似部件的相互连接,在使用不同材料时,问题在于两个接合配对件往往无法良好地相互接合或者根本无法形成复合结构。在此,本发明基于在申请人处所进行的初步研究。就此而言,参照未公开的德国专利申请案de 102020 129 380.1,该申请案的全部内容就此通过参考引用一并纳入本发明。

技术实现思路

1、本发明的目的是在两个由不同材料构成的部件之间提供一种气密连接的组件,即例如包括玻璃材料或类玻璃材料的第一衬底与金属的连接。此外,本发明的目的还在于提供一种罩壳,其中将不同材料的两个部件相互连接在一起。

2、本发明的目的的部分方面特别是在于,能够以具有足够耐抗性的方式制造所述气密连接的组件或所述罩壳,以便尤其是确保两个部件不会彼此分离或者不会在较小的施力下便已彼此分离。因此,本发明的目标是提供更可靠且更耐用的气密连接的组件或罩壳。

3、根据本发明的气密连接的组件包括第一衬底,所述第一衬底针对至少一个波长范围至少在某些区域和/或至少部分地被设计为透明的。第一衬底以接触面与金属箔的接触面相邻的方式布置。换句话说,金属箔被布置在第一衬底上,例如金属箔附着在第一衬底上,或者金属箔压在第一衬底上或暂时粘在第一衬底上。

4、衬底和金属箔通常首先接连布置以进行连接,例如彼此堆叠在一起。在此情况下,重力可以将位于上方的衬底压向位于下方的金属箔。在此,上方或下方的定向仅是描述性的,因为此布局当然可以在空间中具有任何定向,即使是采用并排布置也不会脱离保护范围。金属箔通常以其延伸部的较大一侧贴靠在衬底上的方式布置。衬底和/或金属箔例如呈片状或扁平状,因此分别具有至少一个较大的平直面。然而,通常无法或不期望施加作用力以将衬底和金属箔“压接”在一起,因为这样可能会在接合过程中将不同应力(如剪应力)永久地“烧制”至衬底中。在此情况下,如果在应力下实施接合过程,气密复合结构或罩壳则可能具有较低的强度或较高的断裂倾向。因此,可能无法将衬底足够密封地布置到金属构件上,使得激光接合过程产生高质量且可重复的结果。因此,为了进一步改善接合效果,需要使用金属箔。因此,在根据本发明使用金属箔的情况下,可以提高罩壳或衬底的最终强度并且可以以无应力的方式将金属箔和衬底彼此接合在一起。此方法特别是与“热”涂层工艺(如金属涂层的溅射)的不同之处在于无应力。在使用这类工艺时,在进行冷却后,涂层衬底中可能会残留应力。此外,使用金属箔还可以降低制造成本,特别是比将金属涂层溅射至衬底上的成本更低,可以提供相比于这种涂层更厚且更坚固的金属箔,此外,金属箔还可以简单地补偿或弥合衬底表面中的不平整度。这样就能完全省去对衬底进行溅射的中间步骤,从而进一步缩短工艺处理时间并降低成本。

5、此外,所述气密连接的组件还包括至少一条激光接合线或多个联接点,用于在接触面处或在接触面中将金属箔与第一衬底直接紧邻地接合在一起。所述激光接合线或所述多个联接点一方面伸入到第一衬底中,另一方面伸入到金属箔中,并且以熔融的方式直接将第一衬底与金属箔接合在一起。换句话说,第一衬底和金属箔在激光接合线处相互接合。

6、在本技术中,接触面是相应衬底或金属箔与另一衬底或金属箔相邻或相邻布置的表面的一个区域或一部分或整个侧面。衬底通常布置在金属箔旁边或者布置在金属箔上。如果衬底与金属箔直接紧邻触碰,则形成一个触碰面。因此,触碰面例如是上述接触面的部分区域,其中,两个衬底彼此之间的距离非常小,以至于无法再用光学方法进行测量。

7、第一衬底在这些接触面上以尽可能平面的方式构建。然而,绝对平面的表面只能在理论上实现,因为根据观察尺度,即使在表面抛光的情况下也会出现凹陷、隆起、弯曲或上述变化中的多个。因此,难以实现全表面的触碰,尤其是在应将诸如玻璃等衬底布置在金属构件上的情况下。确切而言,即使衬底仅在很小的程度上拱起、倾斜、弯曲,这些衬底也具有凹部或隆起。如果第一衬底与金属箔的平均距离小于或等于1μm,优选小于或等于0.5μm,进一步优选小于或等于0.2μm,则例如可以确定一个触碰面。

8、进一步减少衬底表面的变化可能非常复杂。就某些衬底而言,可能甚至无法或不期望足够大程度地减少此变化。表面抛光又会改变第一衬底的光学特性,或者可能会改变第一衬底的表面张力。在进一步减少变化的情况下,衬底也会开始拱起或以其他方式变形,从而进一步增大与产生的期望的接合配对件的距离(即产生的气隙)。此外,抛光表面、特别是金属物体的抛光表面对于激光接合工艺而言也可能是不利的,因为在抛光表面上会出现更多的反射或散射,因此,难以实现针对接合过程的精确定位和功率沉积或者可能无法以上述方式实施接合过程。

9、在本发明的范围内,令人惊讶地发现,可以使用金属箔来实现金属箔或金属物体与第一衬底之间特别好的附着。在此情况下,金属箔以某种方式实现,使得其较为柔韧并且可以紧贴至第一衬底的接触面上。金属箔特别是可以补偿固有的不平整度,即金属箔表面的不平整度。通过对这些不平整度(通常是曲率)进行补偿,可以缩小金属箔与第一衬底之间的距离。例如可以使用铝箔,将其压紧至第一衬底的一侧上。在此情况下,铝箔的形状保持不变,因为铝箔通过压紧或紧贴至第一衬底上而保持形状。换句话说,金属箔会发生变形,例如弯折、扭曲或弯曲,并且贴靠至接触面上,从而实现与接触面互补的形状。借此,金属箔变成互补金属箔,因为其以某种方式对第一衬底的接触面进行补充,从而增大金属箔与第一衬底之间的触碰面和/或减小气隙。

10、金属箔的用于紧贴至接触面上的变形特别是非弹性的,因此,即使不施加很大的作用力,金属箔也会保持改变后的形状。这对于玻璃衬底或类玻璃衬底而言例如可能尤为重要,因为如果在外力作用下进行接合过程,则可能会将应力场引入到衬底中。因此,在使用金属箔时,特别优选在不施加外力的情况下进行接合过程,因为金属箔会保持改变后的形状并且不会自行再次变回原始的形状。因此,改变后的形状具有固有稳定性或者是不可逆的,并且此变形特别是非弹性的。在将第一衬底放置到金属箔上时,第一衬底的自重足够大,使得金属箔紧贴至第一衬底上,从而可以提供有所改进的接触面,而不会在第一衬底中出现明显的衬底应力,否则这些衬底应力可能会通过接合过程中被“烧”至衬底中。

11、金属箔优选沿第一衬底的外部边缘区域而布置。换句话说,金属箔沿边缘区域延伸,例如形式为内部敞开的正方形或矩形。金属箔例如部分或局部地覆盖第一衬底的接触面,特别是不完全覆盖。也可以借助金属箔在第一衬底的接触面上形成一个或多个接触点。金属箔可以用于在第一衬底与金属构件之间实现更好的接合,其中首先通过在此所介绍的激光接合工艺将金属箔与第一衬底焊接在一起,然后借助常规的接合工艺通过与第一衬底连接的金属箔将金属构件与第一衬底连接在一起。

12、作为补充或替代方案,所述金属箔可以具有垂直区段。在此情况下,通过这个垂直区段,不仅可以在水平面内,而且可以区段式地在垂直区域中,在激光接合线中引入熔融连接。此外,作为补充或替代方案,借助常规的接合工艺将侧向接合转移到侧向边缘区域中,从而待接合的构件、特别是金属构件可以为气密组件提供镶边或包覆。

13、此外,金属箔可以具有垂直结构,例如可以通过冲压出轮廓或压印来引入这些垂直结构。在对待与衬底接合在一起的构件进行定向时,这些垂直结构可以用作定向辅助件或定心辅助件。

14、代替金属构件,例如也可以通过金属箔将塑料构件或晶体构件与第一衬底接合在一起。晶体构件的示例特别是包括硅或锗晶片、蓝宝石、氧化钇(y2o3)、氧化锆(zro2)、氧化铝(al2o3)、掺杂钇的二氧化锆、掺杂钇的氧化铝、掺杂镧的氧化钇、掺杂铝的氮化铝和掺杂镁的氧化铝。

15、在接合区域中,即在包括所述激光接合线或多个激光联接点的区域中,在通过接合工艺引入激光接合线后,金属箔由于附接在第一衬底上而可能不(不再)具有柔性。金属箔在接合区域中与第一衬底不可分离地连接,因此,只有在第一衬底也具有柔性时,金属箔才能在这个区域中保持柔性。然而,在引入激光接合线后,金属箔在包括激光接合线的接合区域外仍可保持柔性。

16、在激光接合线或多个联接点中具有混合区,第一衬底的材料和金属箔的材料在混合区中混合。金属箔的金属材料可以在混合区中进入到第一衬底中。第一衬底的材料也可以在混合区中进入到金属箔中。特别优选地,在混合区中,不仅第一衬底的金属材料会进入到金属箔中,而且金属箔的材料也会进入到第一衬底中。混合区可以具有在垂直于接触面的方向上测得的厚度,其中混合区的厚度优选至少为1μm,进一步优选为2μm或更大,进一步优选为5μm或更大。

17、金属箔具有足够柔性,以便可以紧贴至接触面。这主要与材料相关。为了实现足够的柔性,金属箔的厚度可为500μm或更小,优选250μm或更小,优选100μm或更小,优选50μm或更小。另一方面,有利的是,金属箔具有其中仍能将金属箔可靠地焊接至第一衬底的最小厚度。金属箔的最小厚度可为10μm或更大,优选20μm或更大,进一步优选40μm或更大。

18、金属箔的与接触面相对布置的底面可以构建为使得其能够为后续的传统焊接过程提供有利的表面特性。对于某些工艺而言,底面构建为具有极低粗糙度的表面。然而,其他工艺则需要微米级的较高粗糙度或者以沟槽结构为前提。

19、金属箔在与接触面相对的底面上可以具有焊接肋。焊接肋可在接合过程中形成。在激光焊接过程中,如果金属箔的某些点强烈升温并且金属箔的材料从接合区逸出,则例如可以形成底面凸缘或焊接肋。焊接肋可能是有利的,因为在此在设有底面焊接肋的情况下,可以借此简化与金属构件的后续常规焊接。可以将这种金属构件不可拆卸地连接(即例如接合)至与第一衬底焊接在一起的金属箔上。

20、优选借助常规的接合工艺,即施加热和/或压力,在使用或不使用焊接填料的情况下,特别是通过金属熔焊(如电弧焊),将金属构件与金属箔以材料结合的方式连接在一起。只有根据本发明使用金属箔,才能使用这种焊接工艺将金属构件(例如智能手表的表壳)与组件(例如表玻璃或表盖)连接在一起,因为在此可以将金属与金属接合在一起。

21、例如,可以交付已附接金属箔的气密组件以进行进一步加工,使得手表制造商视情况甚至无须提供任何附加的装置以进行激光接合工艺,而在气密组件准备好被交付时,手表制造商(或例如手表的最终罩壳的制造商)可以借助常规的接合工艺制造气密的永久复合结构,这可能意味着最终罩壳的制造商(例如手表制造商)的制造过程的大幅简化。

22、混合区优选以大于或等于1μm伸入到第一衬底中。混合区优选以5μm伸入到第一衬底中。进一步优选地,混合区以与再凝固区相同的程度伸入到第一衬底中,使得混合区与再凝固区重叠。混合区例如以与伸入到金属箔中大致相同的程度伸入到第一衬底中。这乍一看令人惊讶,因为例如就金属-玻璃复合结构而言,金属箔的cte(热膨胀系数)比玻璃(第一衬底)的cte要高3至10倍。金属的热容和热导率通常也远高于第一衬底的热容和热导率。然而,事实表明,可以在激光接合线或联接点处对混合区进行有利的调节,使得混合区以与伸入到第一衬底中相同的程度伸入到金属箔中,从而改善接合的连接。

23、所述混合区具有宽度,其中所述混合区的宽度优选大于所述混合区在第一衬底中的高度。混合区的宽度也可以比混合区的高度要大50%或更多,进一步优选比混合区的高度要大100%或更多。

24、在此情况下,宽度例如可以在第一衬底与第一衬底之间的接触面上沿平行于接触面且垂直于激光接合线的方向测得。

25、此外,至少一条激光接合线或多个联接点可以包括再凝固区,其中再凝固区具有沿垂直于接触面的方向测得的高度。再凝固区的高度优选可以小于或等于20μm,优选小于或等于10μm,进一步优选小于或等于5μm。

26、再凝固区还可以以小于或等于20μm,优选以小于或等于10μm,进一步优选以小于或等于5μm,伸入到第一衬底的深度中。

27、所述至少一条激光接合线或所述多个联接点的再凝固区可以沿激光接合线延伸或者布置在各个联接点处。再凝固区在第一衬底与金属箔之间的接触面处沿平行于接触面的方向的宽度可为10μm,例如+/-5μm。宽度优选为20μm+/-10μm,进一步优选30μm+/-10μm。

28、再凝固区在平行于接触面且垂直于激光接合线的方向上的宽度也可以大于再凝固区的高度。

29、特别有利地,再凝固区尽可能小,即可以选择借助接合激光进行照射的参数,使得再凝固区尽可能小。再凝固区对接合过程无明显益处,因为材料不会在该处混合,因此,不会在第一衬底与金属箔之间产生啮合或粘附。因此,再凝固区会吸收激光能量,而不会提高粘附性。同时,在对再凝固区进行冷却时,再凝固区可能会形成裂纹和/或孔洞或空腔,其原因可能是接合材料在加热过程中会膨胀,从而产生应力,在冷却过程中又会收缩。

30、因此,混合区优选设置得尽可能大,而再凝固区则应设置得尽可能小。混合区的高度优选至少为再凝固区的高度的1/5,进一步优选为再凝固区的高度的1/2,混合区进一步优选与再凝固区一样高。在此情况下,如果混合区的高度为再凝固区的高度的1/5,在混合区的高度为5μm时,则混合区上方的再凝固区的高度为25μm。如果混合区的高度为10μm,而其上方第一衬底的再凝固区的高度也是10μm,则再凝固区的高度相当于混合区的高度。混合区的厚度也可以大于再凝固区的厚度,例如为1.5倍或更厚,例如为再凝固区的厚度的5倍。

31、所述金属箔在混合区下方还可以具有再凝固区。金属箔的再凝固区的大小是否会像第一衬底那样对接合过程产生不利影响,还有待观察。相反,第一衬底的材料可以渗入到金属箔的再凝固区中并在该处形成枝状体,即通过一个或多个枝状体将第一衬底锚固连接在金属箔上,其中这些枝状体可以延伸至金属箔的再凝固区中。

32、在混合区中,可以设置第一衬底的材料和金属箔的材料从而在第一衬底的材料与金属箔的材料之间实现形状配合的啮合。气密连接的组件可以包括第一衬底与金属箔之间的彼此熔融的啮合结构。在这个彼此熔融的啮合结构中,材料可能会发生外突、内陷或底切,从而可以借此加强气密连接的组件的粘合强度。这种彼此熔融的啮合结构提供形状配合的复合结构,如果不同材料之间的材料配合的复合结构可能仅能提供较低的粘附力或较低的材料附着力,则此举特别有利。在此情况下,这个啮合结构的作用就像微型拉链。

33、在混合区中,金属箔的金属材料可以以液滴和/或枝状体的形式存在,其中布置为液滴和/或枝状体会致使复合结构固化。

34、更重要的是,金属箔的金属材料和/或第一层衬底的材料也可以渗入到这些再凝固区中的至少一个中,特别是以液滴、熔体和/或枝状体的形式渗入,并致使复合结构固化。换句话说,选择接合配对件(即第一衬底的材料和/或金属箔的材料)、和/或调节和/或准备光束发生器以对接合过程进行调节,使得第一衬底的金属材料和/或金属箔的材料渗入到相应对应于其他部件的再凝固区中

35、由于引入激光接合线或者在引入激光接合线后,第一衬底的材料例如可以具有无定形区域或无定形区。这种无定形区域,例如无定形金属材料,可以进一步改善啮合。

36、第一衬底的接触面具有至少一个触碰区域,在触碰区域中,第一衬底与金属箔平面地进行触碰。触碰面的平均距离特别是可以小于或等于1μm,优选小于或等于0.5μm,进一步优选小于或等于0.2μm。在此情况下,出于技术原因或其他原因,可能无法避免接触平面上的例如最小的气体夹杂物或杂质,如由抛光过程而引起的尘粒或不平整度。这也可能是由接触平面或元件表面上的甚至是微小范围的任何不平整度而引起的。如果可以建立整面接触,则这个触碰面可以对应于上述接触面。

37、激光接合线可以以某种方式将第一衬底与金属箔相互连接在一起,从而只有在克服保持力的情况下才能将其彼此分开。可以实现非常牢固的接合,只有当剪切强度大于第一衬底的材料强度(例如边缘强度),才能在破坏第一衬底的情况下实现分离。例如可以使用iso 13445:2003标准来测定剪切强度。金属箔与第一衬底之间的接合的剪切强度例如可以大于10n/mm2,优选大于25n/mm2,进一步优选大于50n/mm2,进一步优选大于75n/mm2,最后最优选大于100n/mm2。

38、优选地,第一衬底的接触侧以平坦的方式、特别是以平面的方式构建。如果金属箔紧贴至这个接触侧上,则可以对第一衬底的接触侧进行抛光。第一衬底的接触侧的平均粗糙度值ra例如可以小于或等于0.5μm,优选小于或等于0.2μm,进一步优选小于或等于0.1μm,进一步优选小于或等于50nm,最后优选小于或等于20nm。金属箔紧贴至第一衬底的接触侧上并且视情况遵循此接触侧的不平整度。如果金属箔本身并非以平面的方式提供,例如由于这个金属箔因翘曲(即弯折)而变形(例如卷起),则金属箔的紧贴可以指金属箔紧贴至第一衬底的平面接触侧上。

39、借助接合激光引入激光接合线。接合激光的波长例如在1000nm至1100nm之间的范围内,如果是红外激光,则优选为1030nm至1060nm,或者波长为500nm至550nm。例如可以使用脉冲长度在50ps或以下、优选10ps、进一步优选1ps或进一步优选500fs或以下的超短脉冲激光。

40、接合激光具有光束焦点。光束焦点的束腰宽度为2w0。此外,接合激光针对接合过程具有光束宽度2w激光,其可以大于或等于束腰宽度2w0。用于激光接合线透入的焦平面可以相对于接合平面在远端移动。在用于激光接合线透入的焦平面在远端移动时,光束宽度2w激光特别是大于束腰宽度2w0。在引入激光接合线时,焦平面特别是位于金属箔中。焦平面优选在远端向金属箔移动10μm+/-10μm,进一步优选20μm+/-10μm。

41、在接合平面处,光束宽度2w激光优选为4μm±1μm,进一步优选为4μm±2μm,进一步优选为4μm±3μm。如果在引入激光接合线时,焦平面位于金属箔中,即在远端向金属箔移动10μm+/-10μm或20μm+/-10μm,则例如可以实现上述情形。作为替代或补充方案,激光束也可以在写入物镜前方扩宽或变窄,例如通过光阑或望远镜,以便将光束宽度2w激光调节至期望的宽度。

42、金属箔优选完全由金属材料或半金属材料构成。在此情况下,这个金属箔优选包含元素周期表的定义中的金属或半金属。这个金属箔可以包含铝、钼、钨、硅、铂、银或金中的至少一种或者由铝、钼、钨、硅、铂、银或金中的至少一种构成。这个金属箔也可以包含合金。这个金属箔特别是可以包含碳、铜、锰、铬、镁、钴、镍、锡、锌、铌、钯、铼、铟、钽、钛或铱中的至少一种或者由碳、铜、锰、铬、镁、钴、镍、锡、锌、铌、钯、铼、铟、钽、钛或铱中的至少一种构成。

43、第一衬底优选是透明衬底。这个第一衬底可以包含玻璃、玻璃陶瓷、硅、锗、蓝宝石或其组合或者由玻璃、玻璃陶瓷、硅、锗、蓝宝石或其组合构成。在红外范围内具有良好透明度的玻璃的一个示例是可从schott ag(肖特公司)购得的名称为irg11a的钙铝酸盐玻璃。

44、第一衬底也可以是纤维板或纤维棒或者由其构成。这类纤维板或纤维棒包括多根光纤,其中每根光纤均具有一个细长的玻璃芯。这些芯部被玻璃包层包围,使得这个包层与这些芯部形成刚性的连续玻璃元件。这些芯部的折射率高于包层,使得光可以通过全反射沿玻璃芯被传导。作为替代方案,也可以通过安德森局域化来进行光传导,例如在由de 102020 116 444已知的波导中。在此情况下,具有不同直径的高折射率和低折射率的玻璃圆柱体会按照明确预定的规则混乱地或不均匀地布置。多纤维光导体的玻璃元件具有两个彼此对接的表面,其中芯线终止于两个端面中,以便可以沿这些芯线将光从一个端面传导至另一端面。

45、第一衬底还可以包含陶瓷材料或者由其构成,这个陶瓷材料特别是氧化物陶瓷材料。第一衬底也可以包含结晶材料或晶体或者由结晶材料或晶体构成,所述结晶材料或晶体特别是晶体石英、氧化钇(y2o3)、氧化锆(zro2)、氧化铝(al2o3)、掺杂钇的二氧化锆、掺杂钇的氧化铝、掺杂镧的氧化钇、掺杂铝的氮化铝以及掺杂镁的氧化铝。在此情况下,这些掺杂物优选相应为金属氧化物。

46、第一衬底可以包含石英玻璃、硼硅酸盐玻璃、铝硅酸盐玻璃、玻璃陶瓷(如zerodur、ceran或robax)、光学陶瓷(如氧化铝、尖晶石、烧绿石或氮氧化铝(aluminiumoxynitrit))、氟化钙晶体或硫系玻璃中的至少一种或者由其构成。

47、在一种改进方案中,所述气密连接的组件可以具有用于确定第一衬底与金属构件之间的距离的间隔件。间隔件可以水平地插在或包围在金属箔之间,即水平地插在或包围在金属箔凹陷的区域中(例如在被金属箔包围的窗口中)。第一衬底例如可以通过间隔件与金属构件接触。换句话说,间隔件例如可以局部地布置在第一衬底的接触面上,使得衬底与间隔件发生接触或发生触碰,但第一衬底的接触面与间隔件外侧的金属构件的接触面之间仍存在距离,其大小例如为间隔件的厚度和/或金属箔的厚度

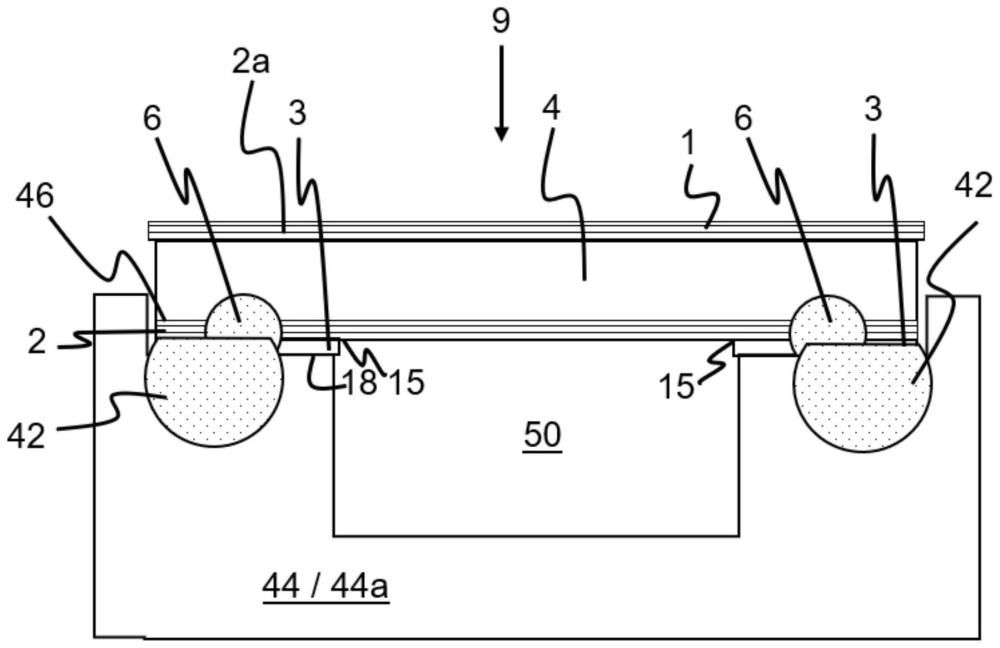

48、间隔件可以对衬底与待与衬底接合在一起的构件、特别是金属构件之间的区域进行填充。因此,衬底在接合状态下可以支撑在金属构件上。间隔件例如可以构建为涂层或同样构建为第一衬底上的金属箔。间隔件也可以与第一衬底一体成型,例如形式为在该处形成凸台或凸起的外突部。如果第一衬底的接触面的某些区域未被抛光并且由此在该处形成凸起,则例如在对第一衬底的接触面进行抛光时产生间隔件。尤其是在将蓝宝石作为第一衬底(例如特别是作为手表玻璃)的情况下,其中蓝宝石玻璃通常已进行了较复杂的抛光,可以在抛光步骤中对蓝宝石玻璃进行附加的或有所改进的抛光,使得在制造过程中不需要附加的工作步骤。

49、可以对间隔件进行溅射。这个间隔件可以包括直接沉积的蚀刻玻璃层。这个间隔件也可以是被印上的,例如采用喷墨印刷工艺。这个间隔件也可以借助3d打印产生。在此情况下,这个间隔件可以沿激光接合线延伸,其中这个间隔件布置在激光接合线外或者布置在联接点的区域外。这个间隔件可以对第一衬底进行支撑,例如相对金属构件进行支撑。然而,这个间隔件优选不设置用于以不可拆卸的方式将第一衬底与金属构件连接在一起。这个间隔件的厚度为至少5μm,进一步优选至少10μm,进一步优选至少20μm。这个间隔件的厚度优选与金属箔相同。

50、此外,所述间隔件还可以具有形式为凸起、隆起和/或凹陷的结构,这些结构可以用作定向辅助件或定心辅助件并且有助于实现衬底相对于待与衬底连接的构件的精确定位。

51、在本发明的改进方案中,也可以设有至少一个逸出区,用于容置来自激光接合线或联接点的熔融材料。在此,所述至少一个逸出区优选以与所述激光接合线或所述多个联接点相邻的方式布置。换句话说,这个逸出区以某种方式布置,使得熔融材料能够特别是在产生激光接合线的瞬间逸出至逸出区中。这个逸出区例如可以围绕激光接合线而布置并且与这条激光接合线连通,使得在激光接合线处以熔融的方式被加热的材料可以略微逸出至逸出区中。在逸出过程中,熔融材料可以遵循压力梯度。

52、在引入激光接合线时,第一衬底和/或金属箔例如可能会发生膨胀,如热膨胀。由于激光仅对材料进行局部加热,即材料在激光接合线周围保持固态,激光接合线的材料与激光接合线周围的材料之间可能会产生巨大的应力,其可能会引起裂纹(如应力裂纹)或空腔。通过提供逸出区,熔融材料可以逸出至这个逸出区中,从而减少裂纹或空腔的形成。此外,至少一个逸出区或者缓冲区或松弛区优选布置在第一衬底与金属箔之间,例如布置在接触面上。

53、逸出区也可以通过嵌入间隔件而形成,在将第一衬底放置在金属箔上时,间隔件可以使两个接触面以彼此间隔限定的距离的方式彼此贴靠在一起。在无间隔件的区域中形成的空腔可以以某种方式提前设计或布置,以便可以将其用作激光接合时逸出的材料的逸出区。这样一来,产生激光接合线的应力会较小,从而可能会提供更强或更高的附着力,其中同时可使应力保持在第一衬底外,即在第一衬底中形成较少的应力裂纹或空腔。

54、如果用于将熔融材料混合在一起的区被称为混合区,并且激光接合线的与混合区邻接的区被称为再凝固区,则再凝固区尤其在以下方面容易出现问题:通过引入激光接合线,这些再凝固区中可能会出现裂纹或空腔。如果第一衬底例如为单晶体,如蓝宝石,则上述情形尤为不利,其中,引入激光接合线所造成的损坏无法通过随后引入有所偏移的后续激光接合线来修复。因此,借助特别是逸出区和/或间隔件的理念,可以使再凝固区保持尽可能缩小,但同时使混合区尽可能大或者尽可能伸入到衬底或金属箔中。在理想情况下,混合区与再凝固区一样大,使得混合区与再凝固区完全重叠并且再凝固区无法被识别。这样就会实现彼此之间特别好的附着,但同时能够最大限度地减少裂纹或空腔的形成。

55、可实现第二激光接合线的方式在于,将同一激光重新设定至先前或类似的接合位置上,即新的激光焦点与已设定或接近的焦点重叠。也可以通过在激光发生器上使用双焦点来引入第二激光接合线,特别是将其引入仍温热或者说灼热的第一激光接合线中。为此例如可以使用分束器或衍射光栅,或者也可以使用两个激光发生器。在此情况下,第二激光接合线被引入到接合配对件的仍温热的、特别是仍熔融的材料中。

56、如果激光发生器具有突发功能并且由此可以以较短的时序将多个激光点重叠地引入到组件中,则可以实现这种效果,即将激光能量引入到仍温热或甚至熔融的材料中。换句话说,在第一激光接合线的焦点处,以限定的时间间隔和/或限定的空间间隔接近另一焦点或者引入第二激光接合线。第二激光接合线可能可以进一步改善接合,从而增大金属箔在第一衬底上的保持力。

57、在本发明的范围内,还示出一种气密封闭的罩壳,其特别是具有上文已详细说明的气密连接的组件。所述气密封闭的罩壳包括针对至少一个波长范围至少在某些区域和/或至少部分地被设计为透明的第一衬底以及金属箔,其中所述金属箔以接触面与第一衬底的接触面相邻的方式布置。金属箔被提供为柔性的,以便对第一衬底的接触面的不平整度进行补偿。还设有功能区域。功能区域可以布置在金属箔与第一衬底之间。功能区域可以布置在第一衬底的接触面上,例如被金属箔包围。

58、所述罩壳具有至少一条激光接合线或多个联接点,用于在接触面上或在所述接触面中、特别是在功能区域周围,将金属箔与第一衬底直接紧邻地接合在一起,以气密地密封所述功能区域。所述激光接合线或所述多个联接点一方面伸入到第一衬底中,另一方面伸入到金属箔中,并且以熔融的方式直接将第一衬底与金属箔相互接合在一起。

59、在气密封闭的罩壳中,所述罩壳的激光接合线可以以围绕功能区域完全闭合的方式实施。此外,或作为替代方案,激光接合线处的潜在气隙,即第一衬底与金属箔之间的距离,可以始终小于0.75μm,优选小于0.5μm,进一步优选小于0.2μm。

60、罩壳的功能区域可以具有气密封闭的容纳腔,用于容置容纳物,如电子电路、传感器或mems。另一方面,这个或这些容纳物体视情况也可以布置在金属构件的区域内。功能区域可以是第一衬底的光学涂层、包括一个或多个发光二极管(led)的层、偏振器。

61、在本发明的范围内,还提出一种制造由至少两个部分构成的气密封闭的复合结构的方法,所述方法包括以下步骤:提供第一衬底和金属箔,将所述金属箔压紧至所述第一衬底上,从而在金属箔与第一衬底之间形成接触面,所述金属箔与所述第一衬底在所述接触面处发生触碰,其中所述金属箔通过压紧紧贴在第一衬底的接触面的不平整度上并且永久成型。随后,通过在至少一个接触面的区域中直接相互接合来将金属箔与第一衬底气密密封地相互连接在一起,从而形成一个混合区,所述混合区一方面伸入到第一衬底中,另一方面伸入到金属箔中,并且以熔融的方式直接将所述第一衬底与所述金属箔相互接合在一起。

62、接触面可以理解为由两个待进行接触的元件的表面构成的平面。触碰面指的是这个接触面的部分区域,其中,两个衬底彼此之间的距离较小,使得其无法再以光学方法进行测量。最后,就本发明而言,良好表面是指其中衬底彼此之间的距离足够小(下面将进行详细说明),或者两个衬底之间发生实际的接触的表面。在此情况下,接触面通常大于或等于良好表面,而良好表面又大于或等于触碰面。第一衬底和金属箔均具有至少一个接触面。接触平面可以理解为第一衬底与金属箔之间发生接触的平面。如果金属箔永久变形或紧贴至第一衬底的接触面上,则接触平面也会相应地“变形”,即遵循叠置的接触面的接触结构。

63、换句话说,首先将金属箔布置在第一衬底的下方或布置在其上,即例如堆叠在一起,其中重力将通常位于上方的第一衬底压紧至金属箔上。在此,上方或下方的定向仅是描述性的,因为这些元件当然可以在空间中具有任何定向,即使是采用并排布置也不会脱离保护范围。这两个元件通常以其延伸部的较大一侧彼此贴靠的方式布置。

64、特别是,在第一衬底与金属箔之间不存在或未嵌入其他材料或层,如粘合剂或玻璃粉等。出于技术原因,可能无法避免最轻微的气体夹杂物或杂质,例如尘粒。这也可能是由衬底层之间或这些衬底层的表面上的微尺度的任何不平整度而引起的。如果激光所产生的接合区或激光接合线的高度hl优选例如在4-25μm之间,则可以通过激光接合线确保气密密封,因为两个衬底之间可能出现的距离可被弥合。

65、其中一条激光接合线或者所述激光接合线可以以间隔一定距离df的方式围绕功能区域。围绕功能区域的距离df可以是恒定的,使得这条激光接合线以大致间隔相同距离的方式围绕功能区域而布置。具体视应用实例而定,距离df也可以有所变化,例如在要在一个工作步骤中将多个罩壳接合在一起的情况下,或者在功能区域具有圆形或任意形状并且激光接合线以直线的方式拉伸,此举在生产技术方面可能是有利的。即使在空腔具有光学特性的情况下,例如以透镜(如聚光透镜)的形式成型,激光接合线也可以围绕空腔而构建并且可能与空腔间隔不同的距离。一个罩壳也可以包括多个空腔。

66、此外,所述方法还可以包括以下步骤:通过测定至少两个衬底之间的距离轮廓,检查所述至少两个衬底的气密复合结构。所述方法还可以包括以下步骤:测定第一接合质量指标q1以检查此复合结构的机械强度或气密性。

67、第一接合质量指标q1的计算公式为q1=1-(a-g)/a。其中,a表示接触面的面积,g表示良好表面。良好表面g特别是相当于触碰面,良好表面g可以描述接触面的一部分,其中,第一衬底和金属箔的组件之间的距离小于5μm,优选小于1μm,进一步优选小于0.5μm,最后最优选小于0.2μm。接合质量指标q1可以大于或等于0.8,优选大于或等于0.9,进一步优选大于或等于0.95。

68、这个接触面可以具有有效区域n,并且可以将这个有效区域用于计算第一接合质量指标q1。在此情况下,q1的计算公式为q1=1-(n-g)/n。

69、就所述方法而言,为此可以检测反向辐射,反向辐射通过借助辐射对组件进行照射而在组件的至少一个接触面上产生的。换句话说,对组件进行照射或辐照,从而在表面上产生来自照射的反向辐射。在此情况下,反向辐射可以是被反射的照射,其在这些表面中的一个上被反射一定分量。在采用两个衬底的情况下,其中以与金属箔相对的方式布置另一衬底,为此可以考虑三个表面,在这三个表面上可能已出现这种反射。这三个表面分别为第一衬底的顶表面、第二衬底的内表面以及第二衬底的外表面。

70、换句话说,第一衬底具有外表面或外平面,其朝向周围环境并且基本上以平面或扁平的方式构建。环周的窄面与外平面邻接并且通常以与这个外平面成直角的方式定向,例如以环绕这个外平面的边缘的方式设计。在一个示例中,第一衬底可被描述为平板或立方体,其具有两个大面积侧面(即外表面和内表面)以及四个布置在这些大面积侧面之间的较小侧面,其特别是垂直于这两个大面积侧面并且与这些大面积侧面邻接。在此情况下,这四个较小的侧面共同形成环周的窄面,顶表面形成第一衬底的外平面。这个顶表面通常大于环周的窄面的较小侧面的总和。这些关于尺寸和尺寸比的表述也可以类似地适用于其他衬底。

71、在衬底与金属箔发生触碰的区域中,在内侧处不会发生反射或者不会发生明显的反射,使得这个分量相对较低。如果该处存在间距,即衬底在这个部分区域中不会与金属箔发生触碰,则所有三个表面上的辐照都会发生一定分量的反射。在采用多个衬底(例如三个衬底)的情况下,可以相应地将多个表面考虑在内。

72、根据从衬底叠堆落入测量或观察装置中的反向辐射测定这个组件的接触面的第一接合质量指标q1。例如在将第一衬底与金属箔接合在一起之前测定第一接合质量指标q1。所述方法还可以包括以下步骤:以所述方法测定气密接合的复合结构的接触面的第二接合质量指标q2,其中q2特别是大于q1。此外,特别是适用q2/q1大于1.001。

73、反向辐射优选产生一个图案,特别是干涉图案,此外,此图案特别是由罩壳的至少一个接触面上的辐照与背向散射的叠加而产生。在此情况下,可以以某种方式设计测量或观察装置,使得这个测量或观察装置识别或检测干涉图案并且能够据此计算或推导出衬底与金属箔之间的距离。

74、由反向辐射构成的图案可以具有某种布局,其中,图案围绕一个或多个缺陷部位而延伸。换句话说,这个图案尤其可以围绕衬底与金属箔不发生接触的这类位置而布置。在此情况下,借助测量或观察装置来定位衬底与金属箔不发生接触的位置就特别容易。在此情况下,缺陷部位的特征在于,这些缺陷部位处的距离大于5μm,优选大于2μm,进一步优选大于1μm,大于0.5μm或者优选大于0.2μm。换句话说,缺陷部位特别优选恰好出现在不符合良好表面g的标准的位置处。在此情况下,可以将衬底与金属箔之间的接触面完全划分为良好表面g和缺陷部位f。

75、例如可以结合形式为牛顿环的干涉图案来识别相应的区域分配。如果辐照设定在可见光的范围被,例如λ=500nm,则每个牛顿环的高度差均为λ/2=250nm。如果例如将出现三个牛顿环作为确定是否存在良好区域的限制标准,则可以在对来自罩壳的反向辐射的光学图像分析中,将衬底与金属箔之间的距离小于或等于3*λ/2=750nm的区域定义为良好区域。

76、在本发明的范围内,还提出借助上述方法制成的罩壳。

77、所提出的罩壳特别是适于用作手表壳。其他应用领域特别是涉及用于光学分析的装置,如内窥镜、针对样品或反应容器的光学接入和流动池。

本文地址:https://www.jishuxx.com/zhuanli/20240726/124963.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

微机械构件的制作方法

下一篇

返回列表