一种气流迂回式尿素混合装置的制作方法

- 国知局

- 2024-07-27 14:02:35

本发明属于柴油机尾气后处理,具体涉及一种气流迂回式尿素混合装置。

背景技术:

1、在柴油机scr后处理系统应用技术中,如何实现喷入的尿素分解、快速转化为nh3还原剂并减少尿素在scr后处理系统中的结晶风险是整个开发过程中的关键技术。目前市场状态下,存在气助式尿素喷射系统和非气助式尿素喷射系统。两种喷射系统因尿素雾化原理不同而具有不同的喷射、雾化性能。目前针对非气助式尿素喷射系统的尿素混合装置较多,而针对气助式尿素喷射系统的尿素混合装置存在解决方案单一,受限的空间下尿素分解较慢、尿素喷嘴位置容易结晶等技术难题。

2、目前技术条件下,根据气助式尿素喷射系统的使用特征开发适用性更强的尿素混合装置成为柴油机尾气后处理行业的迫切任务。

技术实现思路

1、本发明的目的是在于克服现有技术中存在的不足,提供一种气流迂回式尿素混合装置。本发明的气流迂回式尿素混合装置用于提升尿素分解行程和分解效率,提升scr前氨气分布均匀性,可实现尿素与气流的混合、尿素的分流、提高scr载体端面上氨气分布均匀性的目的。

2、为实现以上技术目的,本发明实施例采用的技术方案是:

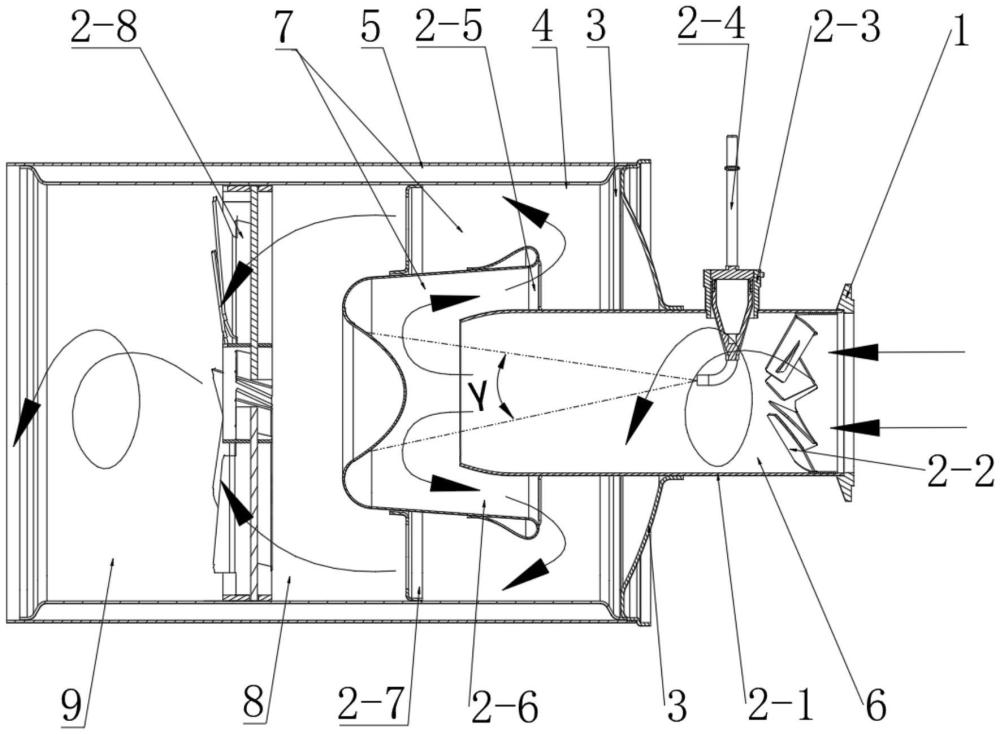

3、一种气流迂回式尿素混合装置,包括进气法兰、混合组件、前端盖、内筒体和外筒体;

4、所述混合组件包括进气管、旋流叶片、喷嘴底座、尿素喷嘴、支撑吊钩组件、“凹型杯”混合腔、隔板以及旋流组件,所述进气管和前端盖焊接并固定在所述外筒体前端,所述旋流叶片设置在所述进气法兰与尿素喷嘴之间,所述尿素喷嘴设置在所述喷嘴底座上,所述喷嘴底座设置在进气管上并与所述进气管的内部连通,所述“凹型杯”混合腔的前端通过支撑吊钩组件固定在所述进气管的后端,所述“凹型杯”混合腔的后端通过隔板固定在所述内筒体上,所述旋流组件设置在所述“凹型杯”混合腔的后方并与所述内筒体固定连接。

5、进一步地,所述尿素混合装置具有四个尿素混合腔室,分别为第一混合腔、第二混合腔、第三混合腔及第四混合腔,所述第一混合腔形成于所述进气管和旋流叶片之间,所述第二混合腔包括所述“凹型杯”混合腔的内部空间及由所述前端盖、隔板和内筒体形成的外部空间,所述第三混合腔形成于所述隔板、旋流组件及内筒体之间,所述第四混合腔形成于所述旋流组件和内筒体之间。

6、进一步地,所述“凹型杯”混合腔的一端开口,开口端为向外翻边折叠结构,所述“凹型杯”混合腔的底部具有凸起部,所述凸起部朝向所述开口端凸起。

7、进一步地,通过调节所述“凹型杯”混合腔与所述尿素喷嘴之间的距离调节所述尿素喷嘴的喷雾锥角γ,所述喷雾锥角γ满足以下条件:所述尿素喷嘴喷出的尿素在所述“凹型杯”混合腔底部的着壁面积不超过所述“凹型杯”混合腔凸起部的面积。

8、进一步地,所述隔板的四周均布有12~20个孔;

9、所述进气管的两端开口,进气端位于所述前端盖的外部,出气端位于所述“凹型杯”混合腔的内部,并且所述出气端的口径逐渐缩小。

10、进一步地,所述尿素喷嘴为弯头式气助喷嘴,设置在所述进气法兰和前端盖之间,所述尿素喷嘴的出口端为折弯结构。

11、进一步地,所述旋流组件包括固定外圈、固定内圈以及均匀分布在二者之间的旋流叶片,所述旋流叶片的中间部位具有凸出的直角梯形翅片,所述直角梯形翅片靠近所述第四混合腔设置。

12、进一步地,所述固定外圈和固定内圈上设置有倾斜槽口,所述旋流叶片的两端分别以一定的角度插入所述倾斜槽口内,相邻旋流叶片之间形成相同大小的旋流槽口。

13、本发明实施例提供的技术方案带来的有益效果是:

14、1.本发明的气流迂回式尿素混合装置采用直筒型主体结构,和常见的把喷嘴布置在混合装置的筒体上不同,在混合装置长度一致的情况下,尿素喷嘴布置在进气管上,可最大限度的延长尿素的行程,延长尿素分解和混合的时间,大大提升了尿素分解及混合效果。

15、2.本发明的气流迂回式尿素混合装置具有第一混合腔、第二混合腔、第三混合腔、第四混合腔共四个混合腔室,能够尽量延长尿素混合距离及混合分解行程。

16、3.本发明的气流迂回式尿素混合装置中进气管的入口设置6~10片旋流叶片,叶片个数可根据进气管直径确定,直径越大,旋流叶片越多,旋流叶片可使得进入进气管的气流提前形成旋转气流,用于尿素的混合。

17、4.本发明的气流迂回式尿素混合装置中进气管出气端采用自然收口的形式,口径逐渐缩小有利于提升喷入的尿素在进气管尾端的速度,并有将尿素向进气管中心集中聚拢的作用,降低了尿素在进气管中因重力作用向下沉积而产生尿素结晶的风险。

18、5.本发明气流迂回式尿素混合装置中“凹型杯”混合腔的底部向进口端凸起形成凸起部,进气管尾端加速喷入的尿素快速撞击“凹型杯”混合腔底部的凸起部,从而将尿素和气流向四周方向分散,并从“凹型杯”混合腔和进气管之间的缝隙向后流出,从而形成气流和尿素的迂回行程,气流和尿素的迂回混合大大提升尿素的行程,同时,在“凹型杯”混合腔和进气管外壁面之间缝隙内的迂回气流和尿素流速加快,加快了对进气管外壁面的吹扫,防止尿素累积。

19、6. 本发明“凹型杯”混合腔的进口端“杯口”部分采用向外翻边折叠结构,有利于尿素和气流向后方迂回流动时的导流,防止尿素在杯口着壁。

20、7. 本发明“凹型杯”混合腔前端通过挂钩和进气管连接,后端采用隔板支撑在内筒体上,保证了“凹型杯”混合腔的可靠性,尿素和气流在第二混合腔中形成第二次混合和分解,隔板四周均布12~20个孔,从“凹型杯”混合腔中迂回流出的气流和尿素通过这些孔进入第三混合腔。

21、8.本发明混合装置的筒体采用双层筒体结构,主要用于保温,防止混合器中的温度损失较大。

技术特征:1.一种气流迂回式尿素混合装置,其特征在于,包括进气法兰(1)、混合组件(2)、前端盖(3)、内筒体(4)和外筒体(5);

2.根据权利要求1所述的气流迂回式尿素混合装置,其特征在于,所述尿素混合装置具有四个尿素混合腔室,分别为第一混合腔(6)、第二混合腔(7)、第三混合腔(8)及第四混合腔(9),所述第一混合腔(6)形成于所述进气管(2-1)和旋流叶片(2-2)之间,所述第二混合腔(7)包括所述“凹型杯”混合腔(2-6)的内部空间及由所述前端盖(3)、隔板(2-7)和内筒体(4)形成的外部空间,所述第三混合腔(8)形成于所述隔板(2-7)、旋流组件(2-8)及内筒体(4)之间,所述第四混合腔(9)形成于所述旋流组件(2-8)和内筒体(4)之间。

3.根据权利要求1所述的气流迂回式尿素混合装置,其特征在于,所述“凹型杯”混合腔(2-6)的一端开口,开口端为向外翻边折叠结构,所述“凹型杯”混合腔(2-6)的底部具有凸起部,所述凸起部朝向所述开口端凸起。

4.根据权利要求3所述的气流迂回式尿素混合装置,其特征在于,通过调节所述“凹型杯”混合腔(2-6)与所述尿素喷嘴(2-4)之间的距离调节所述尿素喷嘴(2-4)的喷雾锥角γ,所述喷雾锥角γ满足以下条件:所述尿素喷嘴(2-4)喷出的尿素在所述“凹型杯”混合腔(2-6)底部的着壁面积不超过所述“凹型杯”混合腔(2-6)凸起部的面积。

5.根据权利要求1所述的气流迂回式尿素混合装置,其特征在于,所述隔板(2-7)的四周均布有12~20个孔;

6.根据权利要求1或4所述的气流迂回式尿素混合装置,其特征在于,所述尿素喷嘴(2-4)为弯头式气助喷嘴,设置在所述进气法兰(1)和前端盖(3)之间,所述尿素喷嘴(2-4)的出口端为折弯结构。

7.根据权利要求1所述的气流迂回式尿素混合装置,其特征在于,所述旋流组件(2-8)包括固定外圈(2-8-1)、固定内圈(2-8-2)以及均匀分布在二者之间的旋流叶片(2-8-3),所述旋流叶片(2-8-3)的中间部位具有凸出的直角梯形翅片(2-8-4),所述直角梯形翅片(2-8-4)靠近所述第四混合腔(9)设置。

8.根据权利要求7所述的气流迂回式尿素混合装置,其特征在于,所述固定外圈(2-8-1)和固定内圈(2-8-2)上设置有倾斜槽口(2-8-5),所述旋流叶片(2-8-3)的两端分别以一定的角度插入所述倾斜槽口(2-8-5)内,相邻旋流叶片(2-8-3)之间形成相同大小的旋流槽口。

技术总结本发明提供了一种气流迂回式尿素混合装置,包括进气法兰、混合组件前端盖、内筒体和外筒体;混合组件包括进气管、旋流叶片、喷嘴底座、尿素喷嘴、支撑吊钩组件、“凹型杯”混合腔、隔板以及旋流组件,进气管和前端盖焊接并固定在外筒体前端,旋流叶片设置在进气法兰与尿素喷嘴之间,尿素喷嘴设置在喷嘴底座上,喷嘴底座设置在进气管上并与进气管的内部连通,“凹型杯”混合腔的前端通过支撑吊钩组件焊接在进气管的后端,“凹型杯”混合腔的后端通过隔板固定在内筒体上,旋流组件设置在“凹型杯”混合腔的后方并与内筒体固定连接。本发明的气流迂回式尿素混合装置用于提升尿素分解行程和分解效率,提升SCR前氨气分布均匀性。技术研发人员:陈增响,褚霞,陈正国,王飞,董沛泓,张旭,陆超俊受保护的技术使用者:无锡威孚力达催化净化器有限责任公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/128594.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表