基于超临界CO2煤气化的半闭式零碳排放发电循环系统及方法

- 国知局

- 2024-07-29 09:38:45

本发明涉及煤气化发电和多能源互补,尤其涉及基于超临界co2煤气化的半闭式零碳排放发电循环系统及方法。

背景技术:

1、燃煤发电在我国能源体系中具有不可替代的重要基础地位,是电力系统安全稳定运行的“压舱石”,同时也是co2等温室气体的主要排放源。推进以煤炭为代表的化石能源高效清洁利用,着力发展可再生能源,有效降低碳排放,是保障能源环境安全及实现社会可持续发展的必经之路。

2、碳捕集技术可从燃料或者烟气中主动捕集脱除co2,也是最直接的减碳手段。但是,绝大多数co2捕集技术都需要消耗能量,大幅降低了燃煤电站的能量利用水平和经济效益。因此,在碳捕集过程中,一方面是发展先进捕碳技术,降低物质分离能耗;另外一方面,采用先进燃机发电系统,提高能量利用效率,弥补脱碳能耗损失。

3、以纯氧燃机为基础的半闭式发电循环,可采用超临界co2为工质,有望实现高效发电和零碳排放的协同。在该循环中,气体燃料与高纯度氧气燃烧产生的高温高压烟气主要成分是co2和h2o直接与超临界co2工质混合,进入透平做功发电,透平排气经一系列的冷却回热过程,温度降低后可直接分离出燃烧产生的co2、水分及其他微量杂质气体,实现碳基燃料发电零排放。其技术优势主要分为两个方面,一是利用co2在临界点附近压缩能耗低,回热无相变,实现高效发电;另一方面是无需复杂捕碳设备,co2及其他燃烧产物直接从尾气分离出来,实现零排放。

4、若煤炭作为燃料驱动半闭式零碳排放循环做功发电,还需要采用煤气化技术,将固体煤转化为合成气。传统的煤炭气化技术通过煤粉与水蒸气发生气化反应,生成以一氧化碳和氢气为主要气体的合成气,该气化方式的反应温度可超过1300℃,压力为6mpa左右。而半闭式超临界co2循环压力为30mpa。由于常规气化压力与循环压力不一致,合成气需要冷却至室温,然后加压至循环压力通入燃烧室燃烧。合成气冷却过程产生大量的余热,该部分热量需要设计复杂的余热回收系统来进行回收,并且受限于余热回收系统的热力参数,利用效率通常不高。若采用超临界co2煤气化,气化介质为超临界co2,气化压力与循环压力一致,则合成气可直接通入燃烧室,无需复杂余热回收装置;并且超临界气化温度较常规气化大幅下降,为500℃左右,可进一步集成聚光太阳能,将合成气和超临界co2混合物的温度提高至700℃。

5、有鉴于此,需要一种基于超临界co2煤气化的半闭式零碳排放发电循环系统及方法,以实现多能源互补发电,降低化石能源消耗。

技术实现思路

1、本发明的目的是提出基于超临界co2煤气化的半闭式零碳排放发电循环系统及方法。

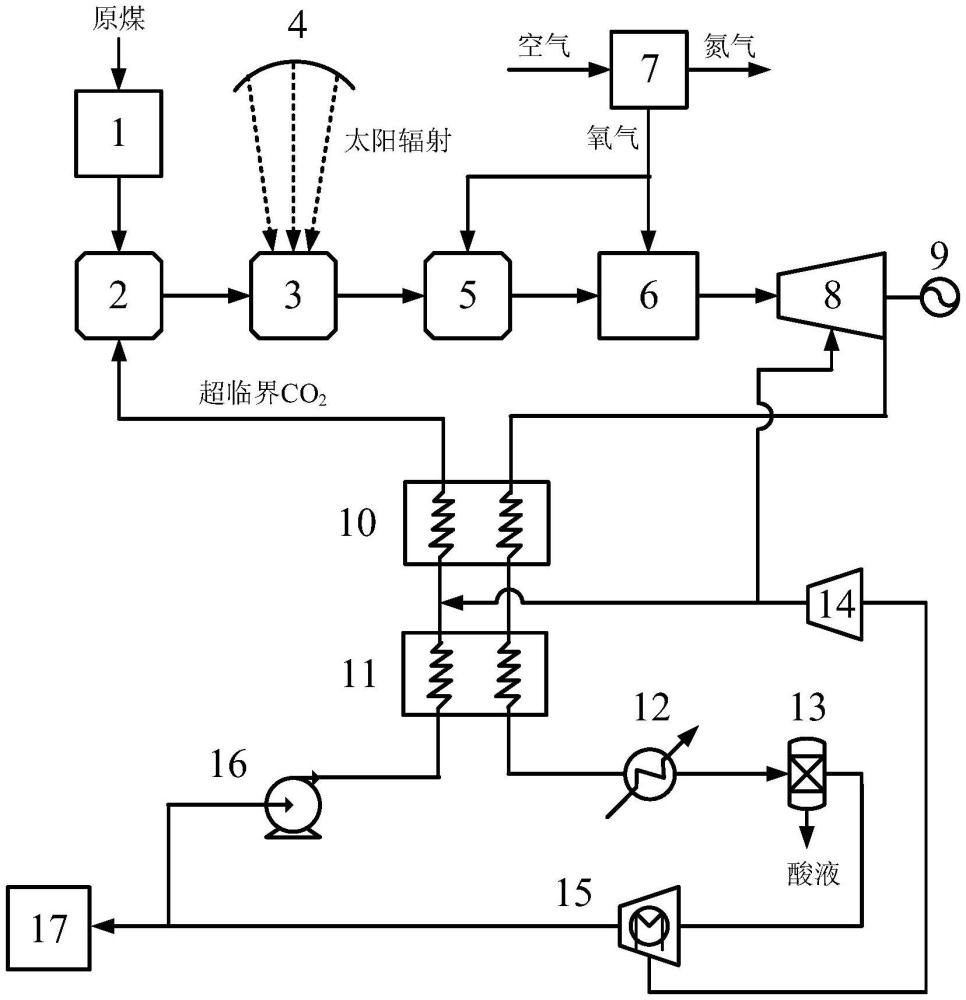

2、基于超临界co2煤气化的半闭式零碳排放发电循环系统,包括干燥器、第一气化炉、第二气化炉、碟式太阳能集热器、第三气化炉、燃烧室、空气分离单元、透平、发电机、高温回热器、低温回热器、冷却器、净化装置、压缩机、多级间冷压缩机、泵、co2捕集装置;

3、其中,干燥器、第一气化炉、第二气化炉、第三气化炉、燃烧室、透平、发电机依次串联;碟式太阳能集热器与第二气化炉连接;空气分离单元分别与第三气化炉、燃烧室连接;高温回热器的热流股的一端与低温回热器的热流股的一端连接,高温回热器的冷流股的一端与低温回热器的冷流股的一端连接;高温回热器的冷流股的另一端与第一气化炉连接,高温回热器的热流股的另一端与透平连接,低温回热器的冷流股的另一端与泵连接,低温回热器的热流股的另一端与冷却器连接;冷却器与净化装置连接;多级间冷压缩机分别与净化装置、压缩机的入口、泵、co2捕集装置连接;压缩机的出口分别与高温回热器的冷流股的一端、透平连接。

4、基于超临界co2煤气化的半闭式零碳排放发电循环系统的发电循环方法,原煤经干燥器干燥后,送入第一气化炉与超临界co2发生气化反应,再进入第二气化炉,在碟式太阳能集热器聚集的太阳能热的驱动下进一步气化,再进入第三气化炉与空气分离单元分离出的氧气发生反应;气化产生的合成气进入燃烧室,与空气分离单元分离出的氧气燃烧,形成的燃气进入透平做功;透平的排气依次通过高温回热器的热流股、低温回热器的热流股、冷却器进行冷却,再经净化装置分离出酸液;净化后的co2通入多级间冷压缩机,之后分为两股,一股从多级间冷压缩机中间级提取,分流至压缩机加压后,一部分进入透平用于叶片冷却,其余与低温回热器的冷流股混合,另一股经多级间冷压缩机加压后,一部分进入co2捕集装置被捕集,其余经泵加压后进入低温回热器的冷流股加热,然后与经压缩机加压后的co2汇合后经高温回热器的冷流股进一步加热,最终进入第一气化炉与煤发生气化反应,完成循环。

5、原煤经干燥器干燥后送入第一气化炉与超临界co2发生气化反应的压力为30mpa,温度为500℃。

6、碟式太阳能集热器聚集的太阳能热到第二气化炉驱动煤与co2发生气化反应的温度为700℃。

7、第三气化炉产生的合成气直接通入燃烧室与空气分离单元分离出的纯净的氧气发生燃烧反应的压力为30mpa,温度为1200℃。

8、本发明的有益效果在于:

9、1、超临界co2煤气化多级反应与超临界co2动力循环耦合,实现气化压力与循环压力的匹配,无需复杂合成气余热回收及加压装置,煤炭能量全部用于驱动超临界co2循环,在完全捕碳的条件下,系统净发电效率可达53%。

10、2、碟式太阳能集热器聚集的高温太阳能为煤的进一步气化提供热量,实现了多能源互补,煤炭消耗可减少10%~40%;同时通过与高效循环集成,将聚光太阳能热电转化效率提高至60%以上;采用三级气化保证煤炭的完全反应。

11、3、由于回热器低温段冷流体的比热容高于热流体的比热容,压缩机对co2再压缩,减小了进入低温回热器冷流侧的co2的质量流量,并通过改变多级间冷压缩机分流点的位置,灵活调控压缩机的压比和出口温度,实现回热器低温段冷、热流体的热容匹配,减小回热过程不可逆损失;此外,一部分再压缩工质用于透平叶片冷却,可有效保证高温透平的安全运行。

技术特征:1.基于超临界co2煤气化的半闭式零碳排放发电循环系统,其特征在于,包括干燥器(1)、第一气化炉(2)、第二气化炉(3)、碟式太阳能集热器(4)、第三气化炉(5)、燃烧室(6)、空气分离单元(7)、透平(8)、发电机(9)、高温回热器(10)、低温回热器(11)、冷却器(12)、净化装置(13)、压缩机(14)、多级间冷压缩机(15)、泵(16)、co2捕集装置(17);

2.一种权利要求1所述基于超临界co2煤气化的半闭式零碳排放发电循环系统的发电循环方法,其特征在于,原煤经干燥器(1)干燥后,送入第一气化炉(2)与超临界co2发生气化反应,再进入第二气化炉(3),在碟式太阳能集热器(4)聚集的太阳能热的驱动下进一步气化,再进入第三气化炉(5)与空气分离单元(7)分离出的氧气发生反应;气化产生的合成气进入燃烧室(6),与空气分离单元(7)分离出的氧气燃烧,形成的燃气进入透平(8)做功;透平(8)的排气依次通过高温回热器(10)的热流股、低温回热器(11)的热流股、冷却器(12)进行冷却,再经净化装置(13)分离出酸液;净化后的co2通入多级间冷压缩机(15),之后分为两股,一股从多级间冷压缩机(15)中间级提取,分流至压缩机(14)加压后,一部分进入透平(8)用于叶片冷却,其余与低温回热器(11)的冷流股混合,另一股经多级间冷压缩机(15)加压后,一部分进入co2捕集装置(17)被捕集,其余经泵(16)加压后进入低温回热器(11)的冷流股加热,然后与经压缩机(14)加压后的co2汇合后经高温回热器(10)的冷流股进一步加热,最终进入第一气化炉(2)与煤发生气化反应,完成循环。

3.根据权利要求2所述基于超临界co2煤气化的半闭式零碳排放发电循环系统的发电循环方法,其特征在于,原煤经干燥器(1)干燥后送入第一气化炉(2)与超临界co2发生气化反应的压力为30mpa,温度为500℃。

4.根据权利要求2所述基于超临界co2煤气化的半闭式零碳排放发电循环系统的发电循环方法,其特征在于,碟式太阳能集热器(4)聚集的太阳能热到第二气化炉(3)驱动煤与co2发生气化反应的温度为700℃。

5.根据权利要求2所述基于超临界co2煤气化的半闭式零碳排放发电循环系统的发电循环方法,其特征在于,第三气化炉(5)产生的合成气直接通入燃烧室(6)与空气分离单元(7)分离出的纯净的氧气发生燃烧反应的压力为30mpa,温度为1200℃。

技术总结本发明公开了属于煤气化发电和多能源互补技术领域的基于超临界CO<subgt;2</subgt;煤气化的半闭式零碳排放发电循环系统及方法。干燥器、第一气化炉、第二气化炉、第三气化炉、燃烧室、透平、发电机依次串联;碟式太阳能集热器与第二气化炉连接;空气分离单元分别与第三气化炉、燃烧室连接;高温回热器与低温回热器连接;高温回热器与第一气化炉、透平连接,低温回热器与泵、冷却器连接;冷却器与净化装置连接;多级间冷压缩机分别与净化装置、压缩机的入口、泵、CO<subgt;2</subgt;捕集装置连接;压缩机分别与高温回热器、透平连接。本发明可以省去合成气余热回收和加压装置,流程简单紧凑;并且煤炭能量几乎全部用于驱动高效超临界CO<subgt;2</subgt;循环,大幅提高净发电效率。技术研发人员:辛团团,刘糧,张逸飞,许诚,杨勇平受保护的技术使用者:华北电力大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/128623.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表