一种风功率数据分析预警管理系统及方法与流程

- 国知局

- 2024-07-29 09:40:05

本技术涉及风功率分析,尤其是涉及一种风功率数据分析预警管理系统及方法。

背景技术:

1、风力发电是一种利用风能转发为电能的新型新能源技术,通过对风力涡轮机叶片进行设计,使得风力吹过风力涡轮机叶片时带动风力涡轮机叶片转动,从而带动与风力涡轮机叶片同轴连接的发电机转动,从而将风力转化为电力,在风力发电机将风力转化为电力过程中,风向和风速将对风力发电机的发电效率产生影响。

2、然而在风力发电设备的使用过程中,会由于风力涡轮机叶片自身的结构问题、长时间的使用导致的腐蚀、杂物、形变,甚至是安装等原因导致的风力涡轮机叶片在使用过程中出现失衡现象,从而对风力发电设备在使用过程中产生影响,降低了风力的利用率,同时也加快了风力发电设备的损耗,增加维护成本,存在改进之处。

技术实现思路

1、为了提高风力的利用率,本技术提供了一种风功率数据分析预警管理系统及方法。

2、第一方面,本技术提供了一种风功率数据分析预警管理方法,采用如下的技术方案:

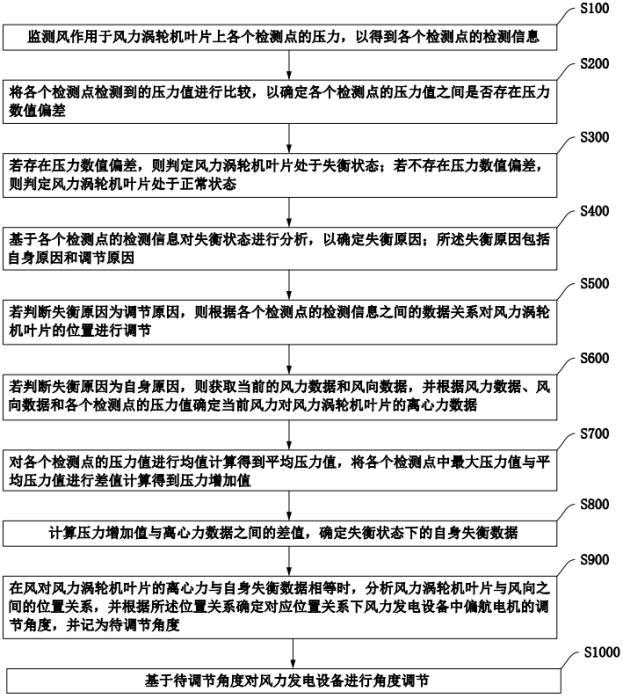

3、一种风功率数据分析预警管理方法,包括:

4、监测风作用于风力涡轮机叶片上各个检测点的压力,以得到各个检测点的检测信息;所述检测信息包括检测点的位置数据和检测到的压力值;

5、将各个检测点检测到的压力值进行比较,以确定各个检测点的压力值之间是否存在压力数值偏差;

6、若存在压力数值偏差,则判定风力涡轮机叶片处于失衡状态;若不存在压力数值偏差,则判定风力涡轮机叶片处于正常状态;

7、基于各个检测点的检测信息对失衡状态进行分析,以确定失衡原因;所述失衡原因包括自身原因和调节原因;

8、若判断失衡原因为调节原因,则根据各个检测点的检测信息之间的数据关系对风力涡轮机叶片的位置进行调节;

9、若判断失衡原因为自身原因,则获取当前的风力数据和风向数据,并根据风力数据、风向数据和各个检测点的压力值确定当前风力对风力涡轮机叶片的离心力数据;

10、对各个检测点的压力值进行均值计算得到平均压力值,将各个检测点中最大压力值与平均压力值进行差值计算得到压力增加值;

11、计算压力增加值与离心力数据之间的差值,确定失衡状态下的自身失衡数据;

12、在风对风力涡轮机叶片的离心力与自身失衡数据相等时,分析风力涡轮机叶片与风向之间的位置关系,并根据所述位置关系确定对应位置关系下风力发电设备中偏航电机的调节角度,并记为待调节角度;

13、基于待调节角度对风力发电设备进行角度调节。

14、通过上述技术方案,通过对风力涡轮机叶片受到的压力进行检测分析,以确定风力涡轮机叶片是否失衡以及失衡的原因,并根据失衡原因对风力涡轮机叶片进行针对性分析,对失衡原因为调节原因的则进行调节角度补偿,对失衡原因为自身原因的则通过确定风力对失衡状态的风力涡轮机叶片的作用力,计算得到风力涡轮机叶片自身在失衡状态下的离心力,通过利用风对风力涡轮机叶片的水平方向的分力,使得风对风力涡轮机叶片的水平方向的分力与风力涡轮机叶片自身在失衡状态下的离心力相等,以保证风力涡轮机叶片受到的力达到平衡,进而对风力涡轮机叶片的失衡状态进行矫正,提高了风力发电设备对风力的利用率,进而提高了风力发电效率。

15、优选的,判断最大的压力值是否一直处于风力涡轮机叶片的同一检测点;

16、如果最大的压力值一直处于风力涡轮机叶片的同一检测点,则判定失衡原因为调节原因;

17、如果最大的压力值不是一直处于风力涡轮机叶片的同一检测点,则判定失衡原因为自身原因。

18、通过上述技术方案,对检测信息的失衡方位进行标记追踪,以判断标记追踪的检测信息的方位是否发生变化,从而快速有效的判断出失衡的原因,简化了判断流程,提高了判断效率。

19、优选的,根据最大压力值所在的检测点的位置信息,对风力涡轮机叶片进行角度调节,直至风力涡轮机叶片各个检测点的压力值相等。

20、通过上述技术方案,当判断为调节原因导致的失衡,直接通过对偏航电机进行角度调节,以调整风力涡轮机叶片与风向之间的位置关系,简单快捷的对偏航电机进行了数据补偿,进而快速的使得风力涡轮机叶片到达指定位置,提高了调节效率,进而提高了风力发电设备对风力的利用率。

21、优选的,在根据各个检测点的检测信息之间的数据关系对风力涡轮机叶片的位置进行调节的过程中,通过对各个检测点的压力值进行实时采集并汇总,以得到风力涡轮机叶片处于不同位置上各个检测点的位置压力数据集;所述位置压力数据集包括风力涡轮机叶片的角度数据和各个检测点的压力值;

22、根据风力涡轮机叶片的角度数据对同一角度上的各个检测点的压力值进行分析,以得到风力涡轮机叶片在同一角度上的压力曲线;

23、获取对风力涡轮机叶片的角度进行调节完成后的风力涡轮机叶片的角度数据,并将角度数据与压力曲线中的风力涡轮机叶片的角度数据进行数据差值计算,以得到对应压力曲线下的调节数据值;

24、根据风力数据,将调节数据值与压力曲线进行一一对应匹配,以得到不同风力数据下的压力-调节对照表;

25、若再次出现调节原因导致的风力涡轮机叶片处于失衡状态,则根据采集到风力数据、分析得到的压力曲线与压力-调节对照表进行比对,以得到对应的调节数据值,并根据调节数据值对风力涡轮机叶片进行角度调节。

26、通过上述技术方案,将每次调节的调节过程进行记录,并生成对应的压力曲线、风力涡轮机叶片的位置关系和调节最终数据,进而生成不同风力数据下的压力-调节对照表,为之后的由于调节原因导致的失衡现象的调节提供便利,进一步提高了调节效率,从而提高了风力发电机对风力的利用率。

27、优选的,获取当前的风力数据和风向数据;

28、基于各个检测点的压力值确定压力曲线,并将压力曲线的斜率作为风力涡轮机叶片旋转的倾斜信息,并记为第一失衡面数据;

29、根据风向数据和第一失衡面数据,以得到风向与风力涡轮机叶片旋转的夹角数据;

30、基于风力数据和夹角数据对风作用于风力涡轮机叶片的离心力进行计算,得到离心力数据。

31、通过上述技术方案,对检测信息进行倾斜度分析,确定风力涡轮机叶片的倾斜信息,将风力涡轮机叶片的倾斜信息和风向数据进行比较,确定风向与风力涡轮机叶片的夹角,再根据风力和夹角确定风对风力涡轮机叶片水平作用力,即风对风力涡轮机叶片的离心力,为通过利用风力将由风力涡轮机叶片自身失衡产生的离心力进行抵消提供理论依据,进而提高了对风力涡轮机叶片进行调节的调节结果的有效性。

32、优选的,基于预设的调节角度基准值对风力涡轮机叶片与风向之间的角度关系进行调节,以得到调节后的各个检测点的压力值,并统计为第一压力数据集;

33、对第一压力数据集进行分析,以得到第二失衡面数据;

34、将第二失衡面数据与第一失衡面数据进行倾斜信息比较,以得到倾斜度差值;

35、基于倾斜度差值和预设的调节角度基准值,确定倾斜度的改变与预设的调节角度基准值之间的数据关系,并输出对应的角度调节关系式;

36、将自身失衡数据作为风对风力涡轮机叶片的离心力,对风向与风力涡轮机叶片之间夹角进行计算,以得到待调节夹角;

37、基于角度调节关系式和待调节夹角计算得到待调节角度。

38、通过上述技术方案,利用预设调节角度基准值对风力涡轮机叶片的位置进行第一次调节,以得到调节后的数据值,再根据第一次调节后的数据值确定第二失衡面数据,通过利用两个失衡面之间的角度差值确定在预设调节角度基准值对风力涡轮机叶片倾斜度的影响程度,再通过将自身失衡数据作为风对风力涡轮机叶片的离心力确定风达到该离心力时风力涡轮机叶片与风向之间的夹角,进而根据得到的夹角和转动调节角度对风力涡轮机叶片的影响程度,确定风力涡轮机叶片达到该倾斜夹角时应该转动调节的角度,保证了对风力涡轮机叶片位置调节的准确性,进而减轻了风力涡轮机叶片的失衡状况,增加了风力发电设备对风力的利用率,提高了发电效率,同时也减少风力发电设备的损耗。

39、优选的,根据风力数据和风向与第一失衡面数据的夹角数据,计算得到风力垂直作用于风力涡轮机叶片的第一垂直作用力;

40、根据风力数据和风向与第二失衡面数据的夹角数据,计算得到风力垂直作用于风力涡轮机叶片的第二垂直作用力;

41、获取第一失衡面数据和第二失衡面数据状态下的第一转速数据和第二转速数据;

42、建立转速-作用力直角坐标系,确定第一垂直作用力和第一转速数据、第二垂直作用力和第二转速数据在转速-作用力直角坐标系的位置,并得到转速关系式;

43、基于第一转速数据和自身失衡数据确定风力涡轮机叶片失衡时的离心力与转速之间的关系,并记为失衡数据式;

44、将角度调节关系式、转速关系式和失衡数据式进行联合分析,以得到待调节角度。

45、通过上述技术方案,通过第一失衡面状态下的风力对风力涡轮机叶片的垂直作用力和第二失衡面状态下的风力对风力涡轮机叶片的垂直作用力,以确定不同垂直作用力下对风力涡轮机叶片的转速影响,再根据不同的风力涡轮机叶片转速和对应的风力涡轮机叶片失衡状况,确定不同转速对风力涡轮机叶片的倾斜状况的影响,通过转速关系式和失衡关系式,确定风力与风力涡轮机叶片在不同夹角状况下风力对风力涡轮机叶片失衡状态的影响,从而保证在对风力涡轮机叶片进行动态处理过程中,风力涡轮机叶片自身的离心力能够与风力对风力涡轮机叶片的水平作用力分量相匹配,进而保证能够对风力涡轮机叶片进行有效调节,提高调节精度,进而保证了风力涡轮机叶片对风力的利用达到最大,提高了风利用率,提高风功率,同时也减少了由于风力涡轮机叶片失衡导致的风力发电设备的过度损耗。

46、优选的,获取风力发电设备中偏航电机的角度调节速率,并根据角度调节速率确定对待调节角度进行调节时所需要的时长,并记为调节时长数据;

47、模拟得到角度调节完成后风力涡轮机叶片的转速数据,以确定风力涡轮机叶片转动一周所需要的时长,并记为周转动时长数据;

48、将调节时长数据与周转动时长数据进行比较,若调节时长数据大于周转动时长数据,则判定为不可调节并进行预警信号输出;

49、若调节时长数据不大于周转动时长数据,则根据待调节角度对风力发电设备进行角度调节。

50、通过上述技术方案,将待调节角度需要的时间和风力涡轮机叶片的转速进行比较,以判断风力发电机是否能够根据风力涡轮机叶片的转动进行动态的最终调节,进而判断出能否对风力涡轮机叶片的失衡进行有效的矫正,对无法进行矫正调节的情况进行预警信号输出,以提醒相关工作人员及时对风力发电设备进行重新评估或维修,保障了对风力涡轮机叶片调节的有效性和该预警系统的有效性。

51、第二方面,本技术提供了一种风功率数据分析预警管理系统,采用如下的技术方案:

52、一种风功率数据分析预警管理系统,包括:

53、数据监测模块、状态判断模块、状态分析模块和状态调节模块;

54、所述数据监测模块,用于监测风作用于风力涡轮机叶片上各个检测点的压力,以得到各个检测点的检测信息;所述检测信息包括检测点的位置数据和检测到的压力值;

55、所述状态判断模块,用于将各个检测点检测到的压力值进行比较,以确定各个检测点的压力值之间是否存在压力数值偏差;若存在压力数值偏差,则判定风力涡轮机叶片处于失衡状态;若不存在压力数值偏差,则判定风力涡轮机叶片处于正常状态;

56、所述状态分析模块,用于基于各个检测点的检测信息对失衡状态进行分析,以确定失衡原因;所述失衡原因包括自身原因和调节原因;

57、所述状态调节模块,用于若判断失衡原因为调节原因,则根据各个检测点的检测信息之间的数据关系对风力涡轮机叶片的位置进行调节;若判断失衡原因为自身原因,则获取当前的风力数据和风向数据,并根据风力数据、风向数据和各个检测点的压力值确定当前风力对风力涡轮机叶片的离心力数据;对各个检测点的压力值进行均值计算得到平均压力值,将各个检测点中最大压力值与平均压力值进行差值计算得到压力增加值;计算压力增加值与离心力数据之间的差值,确定失衡状态下的自身失衡数据;在风对风力涡轮机叶片的离心力与自身失衡数据相等时,分析风力涡轮机叶片与风向之间的位置关系,并根据所述位置关系确定对应位置关系下风力发电设备中偏航电机的调节角度,并记为待调节角度;基于待调节角度对风力发电设备进行角度调节。

58、综上所述,本技术包括以下至少一种有益技术效果:

59、通过对风作用于风力涡轮机叶片上的压力进行检测分析,以确定风力涡轮机叶片是否失衡以及失衡的原因,并根据失衡原因对风力涡轮机叶片进行针对性分析,若失衡原因为调节原因则进行调节角度补偿,若失衡原因为自身原因则通过确定风力对失衡状态的风力涡轮机叶片的作用力,计算得到风力涡轮机叶片自身在失衡状态下的离心力,通过利用风对风力涡轮机叶片的水平方向的分力,使得风对风力涡轮机叶片的水平方向的分力与风力涡轮机叶片自身在失衡状态下的离心力相等,以保证风力涡轮机叶片受到的力达到平衡,进而对风力涡轮机叶片的失衡状态进行矫正,提高了风力发电设备对风力的利用率,进而提高了风力发电效率;

60、借助第一失衡面状态下的风力对风力涡轮机叶片的垂直作用力和第二失衡面状态下的风力对风力涡轮机叶片的垂直作用力,以确定不同垂直作用力下对风力涡轮机叶片的转速影响,再根据不同的风力涡轮机叶片转速和对应的风力涡轮机叶片失衡状况,确定不同转速对风力涡轮机叶片的倾斜状况的影响,通过转速关系式和失衡关系式,确定风力与风力涡轮机叶片在不同夹角状况下风力对风力涡轮机叶片失衡状态的影响,从而保证在对风力涡轮机叶片进行动态处理过程中,风力涡轮机叶片自身的离心力能够与风力对风力涡轮机叶片的水平作用力分量相匹配,进而保证能够对风力涡轮机叶片进行有效调节,提高调节精度,进而保证了风力涡轮机叶片对风力的利用达到最大,提高了风利用率,提高风功率,同时也减少了由于风力涡轮机叶片失衡导致的风力发电设备的过度损耗;

61、通过将待调节角度需要的时间和风力涡轮机叶片的转速进行比较,以判断风力发电机是否能够根据风力涡轮机叶片的转动进行动态的最终调节,进而判断出能否对风力涡轮机叶片的失衡进行有效的矫正,对无法进行矫正调节的情况进行预警信号输出,以提醒相关工作人员及时对风力发电设备进行重新评估或维修,保障了对风力涡轮机叶片调节的有效性和该预警系统的有效性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/128764.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表