一种退役风电叶片热解回收的系统和方法

- 国知局

- 2024-07-29 09:43:17

本发明属于材料循环利用领域,具体涉及一种退役风电叶片热解回收的系统和方法。

背景技术:

1、我国风能资源丰富,风力发电是利用风能资源的主要途径。我国风电产业规模正快速壮大,风电装机容量已由2011年的46.2gw提升至2022年的365.4gw,年度风力发电量由2011年的70.3twh增长至2022年的686.7twh。截至2022年底,我国风力发电机组数量已达17万余台,平均单机容量约为2mw,以10~15kg·kw–1的叶片用量计,全国累计装机叶片量已超过3.65mt。随着早期风电机组的退役及“以大代小”的加速推进,我国已迎来风电机组退役与更新换代的高峰。退役风电叶片包含大量纤维增强复合材料,如玻璃纤维、碳纤维增强的环氧树脂复合材料等,其结构强度高,回收利用具有拆解难、破碎难、回收产物高值利用难等问题。

2、专利cn218049632u公开了一种连续处理废弃风电叶片的热解气化炉,包括前送料单元、炉体和出料单元,送料单元连接至炉体的进口,炉体的出口与出料单元相连,进口处设置有进气口,出口处设置有出气口和防爆口;炉体包括炉壳、侧墙、炉顶、炉膛、炉底、炉胆、加热元件和热电偶,炉胆内底部固定设置有用于料盘滑行移动的滑轨;加热元件和热电偶采用防爆快插结构分别安装于两侧墙上,在炉膛内形成辐射加热区,对进入炉膛的物料进行辐射加热。该热解气化炉类似于回转窑,虽可处理大块状或条状物料,但难以直接处理米级长度物料和回收米级长度增强纤维,且不能回收热解油。

3、专利cn115678583a公开了一种利用火电厂余热资源化回收风电叶片的系统及方法,包括高温烟道、低温烟道、烟气混合器、除尘器和叶片回收炉,高温烟道和低温烟道共同连接于烟气混合器,高温烟道和低温烟道上分别连接变频风机。除尘器将烟气混合器输送来的混合烟气进行除尘,经过除尘器除尘后的烟气通入叶片回收炉内;借助电厂少量热源和烟气净化系统,显著降低了叶片回收成本,可回收高品质玻纤或碳纤。该方法利用了电厂烟气余热,并将叶片热解产生的可燃气体回炉燃烧,充分利用了热解气体产物,但未考虑回收热解过程产生的热解油,且不能实现连续处理。

4、专利cn113046107a公开了一种废弃风机叶片热解回收系统及其工作方法,包括破碎粉碎系统、循环流化床锅炉系统、热解反应器、集料及输送装置、热解气气固分离系统和裂解油分离系统。该系统可有效裂解废弃叶片中的复合材料并回收裂解产生的裂解油,而裂解气被抽送至炉膛有效焚烧,所含热值被有效利用,并且燃烧过程中产生的污染物借助原有锅炉系统配备的环保装置可实现达标排放,热解反应器内缺氧氛围下的热解反应有效避免了废弃叶片直接焚烧潜在的二噁英生成与排放等问题。该方法充分利用锅炉烟气余热对叶片材料进行热解,但热解温度较低,炭化形成半焦产物量高,因而热解油产量低,且该方法需要对叶片进行破碎,破碎对设备要求高、能耗高,且只能回收短纤维。

技术实现思路

1、针对上述技术问题,本发明提供一种退役风电叶片热解回收的系统和方法,可实现对长尺寸退役风电叶片的连续热解,回收长尺寸增强纤维、热解油和热解气,避免了对高强度退役叶片的破碎、粉碎过程,可极大地节省叶片回收能耗。本发明是通过以下技术方案实现的:

2、一种退役风电叶片热解回收的系统,包括传输装置、热解窑、抽气泵、一级冷凝装置、二级冷凝装置、气体压缩装置;所述热解窑设置密封区、低温区、高温区、氮气入口、引流板、烟气出口和气体流量/压力/浓度监测仪。

3、所述传输装置为网带传输或辊道传输,将退役风电叶片送入和送出热解窑。所述热解窑的密封区设置在热解窑两端,采用柔性挡风帘/刷进行密封,可保证退役叶片顺利进出热解窑,实现连续生产。

4、所述低温区和高温区为退役风电叶片块体热解区域,低温区长度为高温区长度的1/4~1/2,加热器件均设置于顶部和两侧;由于热解过程是连续生产,传输速度一定时,低温区和高温区的长度即控制了退役叶片在低温和高温下的热解时间;加热器件设置于热解窑的顶部和两侧已可实现窑内的均匀加热,为热解烟气从底部抽出留出足够的空间。所述氮气入口设置于热解窑的四个角,用于将氮气通入热解窑,通入氮气可调节热解气氛,同时可在紧急情况下大量通入氮气起到防爆的作用。

5、所述引流板表面光滑,可引导烟气和窑内冷凝的热解油进入烟气出口;热解油气在离开加热区域后即存在大量冷凝,因此添加引流板既可引导烟气流动,又起到了收集热解油的作用;所述烟气出口设置于热解窑底部的引流板最低处,应为引流板的中心位置;所述气体压力/流量监测仪设置于密封区,用于监测热解窑内外气压和气体进出流量,并可根据压力/流量变化情况调节氮气和抽气泵流量。热解窑采用柔性挡风帘/刷并不能实现完全密封,会存在少量气体的进/出漏气,通过气体流量/压力/浓度监测仪可监测热解窑内外气体流量和压力变化情况,从而调节氮气通入量和抽气泵流量,使窑内外气压达到动态平衡。

6、所述抽气泵设置于烟气出口处,用于将热解烟气从热解窑抽到冷凝装置;所述一级冷凝装置设置于抽气泵后端,所述二级冷凝装置设置于一级冷凝装置后端,一级冷凝装置和二级冷凝装置底部均设置热解油出口;所述气体压缩装置设置于二级冷凝装置后端,用于收集热解气。

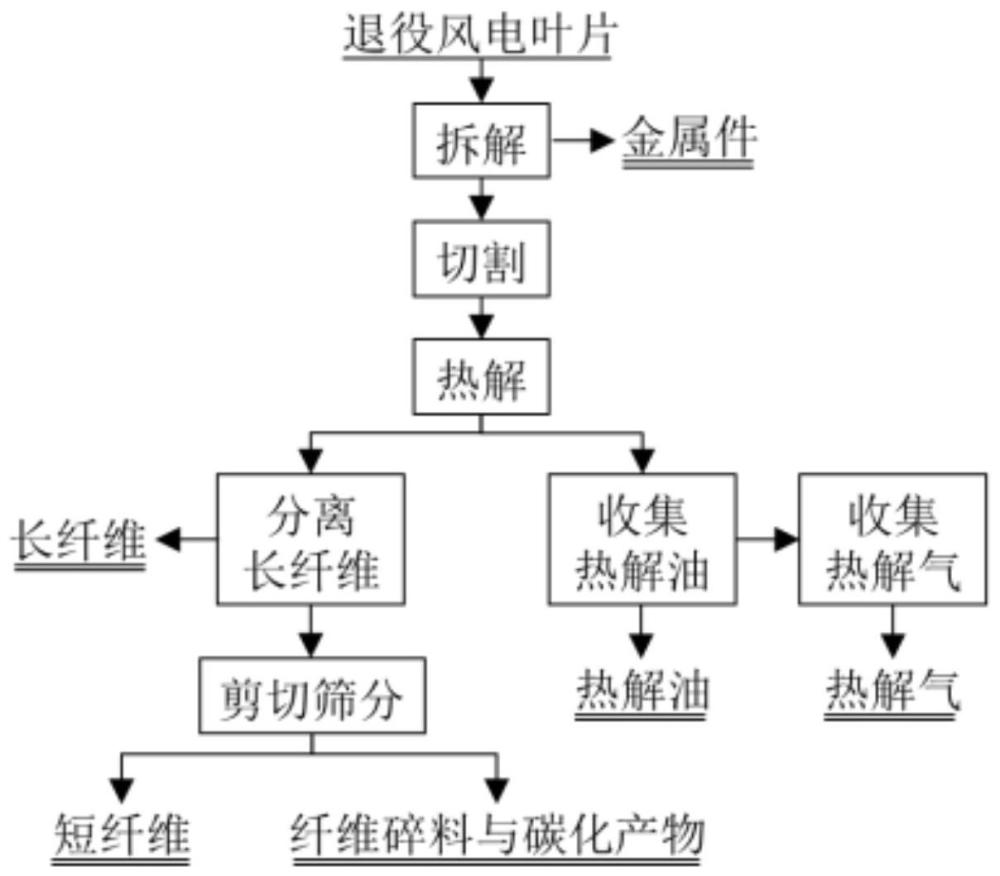

7、基于以上所述的一种退役风电叶片热解回收的系统,本发明还提出了一种热解回收退役风电叶片的方法,包括拆除金属件、切割、热解、收集热解油、收集热解气、分离长纤维、碎料研磨步骤,将退役风电叶片热解回收获得热解油、热解气、长增强纤维和包含增强纤维与碳的热解碎料。

8、所述拆除金属件为拆除叶片中的传感器、导线和连接件等金属部件;所述切割为将叶片沿展向,即沿着主要增强纤维的分布方向,切割为长2.0~10.0m、宽0.2~1.0m、高0.01~0.2m的叶片块体,减少切断增强纤维;切割方法采用水切割、锯齿切割和激光切割中的一种。

9、所述热解采用上述系统所述的密封网带窑或辊道窑作为热解窑,根据叶片材料在有少量氧气条件下存在两个热解温度区间,热解窑分为300~400℃的低温区和450~600℃的高温区,网带或辊道传输速度调节至使叶片块体在低温区热解20~60min,在高温区热解40~120min,热解时间由传输速度和热解区长度控制;通过氮气入口通入氮气调节窑内氧气浓度≤5vol.%,窑内氧气来自于空气,气体流量/压力/浓度监测仪可监测窑内氧气浓度,可通过警报来避免氧气浓度过高而发生危险。

10、所述收集热解油由热解窑烟气出口处的抽气泵抽取热解烟气进入冷凝装置,在0~5℃下进行一级冷凝获得一级热解油,在-10~0℃下进行二级冷凝获得二级热解油;部分热解油在窑内即已冷凝,通过引流板收集可不进入冷凝装置;0~5℃冷凝可获得绝大部分热解油,在-10~0℃下冷凝仍可进一步收集部分低沸点热解产物;所述气泵抽气流量为热解烟气产生量的1.05~1.20倍,热解烟气量不易于动态监控,可根据进料量控制平均抽气量,再通过气体流量/压力/浓度监测仪调控即可。

11、采用气体流量/压力/浓度监测仪监测热解窑内外气压和气体进出流量,使密封区进入热解窑的漏气流量不超过抽气泵抽气流量的2vol.%,且无烟气漏出,当漏气量超过2vol.%时,增加通入氮气量,当出现烟气漏出时,增大抽气泵抽气流量;所述收集热解气由气体压缩机对二次冷凝出口气体进行压缩收集,所述热解气还可通过燃烧或催化燃烧产生热烟气后通过氮气入口通入热解窑,以降低热解窑能耗和气体压缩成本。

12、所述分离长纤维为对热解后的叶片块体沿长度方向碾压,将块体碾压松散后沿宽度方向抓取获得长纤维;热解后叶片块体中的增强纤维存在板结现象,可通过碾压等方式将板结的增强纤维分散,进而直接抓取、整理即可回收,回收的长纤维长度为2~10m,可重新应用纤维增强复合材料;所述长纤维可选地在500~650℃氧化处理30~60min,获得脱除表面积碳的长纤维,所述氧化处理的气氛为氧气浓度80~100%。热解回收的玻璃纤维或碳纤维,根据热解情况,其表面可能存在一定量的积碳,其厚度为纳米级,对增强纤维的性能影响较小,可根据需求可选地脱除表面积碳。此外,热解过程的高温区若调节至650℃以上,如650~800℃进行热解,可直接在热解过程脱除炭化产物,获得表面清净的增强纤维,但纤维强度将显著下降,因此仍可根据回收纤维的使用场景可选地在650℃以上进行热解。

13、所述剪切筛分为将提取长纤维后的物料剪切为3~10cm长的短纤维,进一步筛分获得筛上短纤维和筛下纤维碎料与碳化产物。叶片中增强纤维主要沿展向分布,同时存在部分弦向分布的增强纤维,切割过程已将大部分弦向分布的增强纤维剪断,纤维长度不能达到米级。因此,将提取长纤维后的物料进一步剪切为短纤维,通过筛分后回收可利用于建材强化剂。筛分的筛下物是纤维碎料与基体树脂热解残留的碳,回收可利用于水泥窑原燃料。

14、本发明的有益技术效果如下:

15、(1)本发明所述系统可实现对长尺寸退役风电叶片的连续热解,可通过气体流量/压力/浓度监测仪数据调节热解气氛和热解窑内外气压,通过调节气压的动态平衡辅助热解窑实现密封;

16、(2)本发明所述方法采用密封网带窑或辊道窑对退役叶片热解,叶片长度可达2.0~10.0m,可获得米级长度的回收增强纤维,且避免了高能耗的叶片破碎与粉碎过程;根据叶片材料的热解特性,设置低温和高温热解提高热解率;

17、(3)通过在窑内底部设置引流板回收窑内冷凝的热解油,将极大地提高热解油回收率,通过一级和二级冷凝分别回收不同沸点——即不同组分的热解油,可优化对不同组分热解油的利用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129032.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表