一种煤气改质设备及工艺

- 国知局

- 2024-07-29 09:48:11

本发明涉及煤气处理,具体为一种煤气改质设备及工艺,更具体的,涉及一种可以实现多种煤气变温改质的煤气改质设备及工艺。

背景技术:

1、作为钢铁生产流程中环境污染的重要一环,钢铁厂的煤气排放对环境的影响是不可忽视的,使得各个阶段的煤气燃烧放散的限制都变得极为严格,这不仅是因为这些废气不仅导致环境污染,而且浪费了宝贵的能源资源。钢铁生产过程中会产生各种冶金煤气,冶金煤气是在炼钢、炼铁、炼焦、发生炉、铁合金生产过程中产生的含有大量co的可燃性混合气体。煤气的成分一般受制气原料和煤气的生产、回收工艺方法的不同,其组成和相应成分所占的百分比也不尽相同,常见的冶金煤气种类有焦炉煤气、高炉煤气、转炉煤气等。这些煤气的放散会对环境造成污染和危害,因此需要采取相应的措施加以控制和管理。因此,若能将这些放散煤气回收和利用,将煤气转化为能源或化工原料,将会减少其对环境的影响。现有的装置和工艺多是针对单一煤气进行改质,装置不能做到多种煤气通用,需要进一步改进。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种煤气改质设备及工艺,提高生产效率和质量,降低成本和风险,实现智能化和自动化生产。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

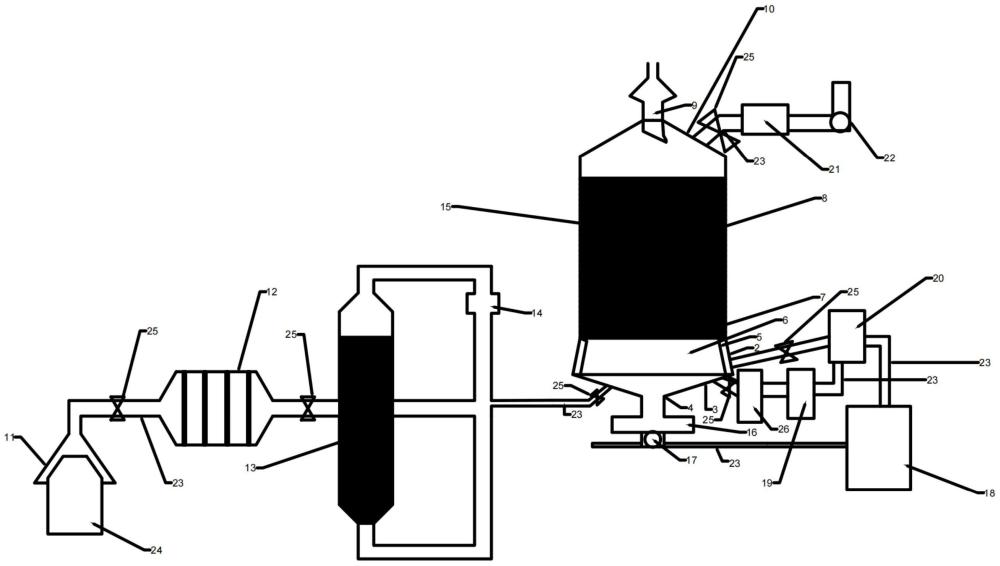

3、一种煤气改质设备,包括对煤气密封收集的煤气收集装置、将收集到的煤气进行大颗粒粉尘粗除尘的粗除尘装置、能够脱除煤气中硫的脱硫装置、对煤气进行改质反应具有改质催化填充物的改质炉、改质炉炉壁外侧水蒸气入口处连接的蓄热室、位于改质炉下部对改质过程中产生的液渣收集的液渣收集装置、将改质完成的改质煤气进一步除尘的净除尘装置、对改质煤气进行抽风从而将煤气送到煤气储存装置中的抽风装置、煤气改质过程中用于监控和控制工作过程的中央控制系统,其中煤气收集装置、粗除尘装置与脱硫装置依次通过管道串联在一起,然后连接改质炉,同时再经管道连接净除尘装置和抽风装置。

4、作为本发明所述的一种煤气改质设备的优选方案,其中:中央控制系统包括工控中心,工控中心由计算机系统、监控仪表和控制装置组成,工控中心与煤气改质设备的各个装置电气连接,用于实时监测和控制煤气改质过程中煤气改质设备的各个装置及其参数。

5、作为本发明所述的一种煤气改质设备的优选方案,其中:所述改质炉由下部煤气入口、空气入口、下煤气室、隔网、两用式加热电解水发生器、炉壁、水蒸气入口、炉壁内部四周均匀连接的四个圆柱形带孔水蒸气喷管、改质催化填充物填充床、改质催化填充物入口、旋转布料器、上煤气室组成。煤气入口在改质炉下煤气室左下侧炉壁,通过管道连接煤气成分检测设备和改质炉;空气入口在改质炉下煤气室右下侧炉壁,通过管道连接两用式加热电解水发生器与改质炉;水蒸气入口在改质炉下煤气室右上侧炉壁,通过管道连接蓄热室与改质炉,同时水蒸气入口通过管道连接炉壁内部四周均匀连接的四个圆柱形带孔水蒸气喷管;旋转布料器、改质催化填充物入口位于改质炉顶部中轴线,下连接上煤气室,改质煤气出口在上煤气室右上侧炉壁,通过管道与净除尘装置连接;改质催化填充物填充床位于上下煤气室之间,炉壁用隔热材料和耐热钢材制成。其中改质催化填充物填充床为圆柱形,下煤气室为圆台形,其底部为开口倒圆锥形,两用式加热电解水发生器位于改质炉下煤气室外侧,两者中间有隔热材料,防止互相影响,在煤气入口设置有煤气成分检测设备,对煤气成分进行测定,将粗除尘、脱硫后的煤气成分数据传输至工控中心,工控中心根据煤气成分数据控制改质过程中改质催化填充物供给量;工控中心与改质催化填充物填充床的上下料位计、炉体温度表、旋转布料器、下料阀电气连接。在煤气改质反应进行时,温度越高,反应气的转化率越高,提高反应温度有利于反应向正方向进行,但是提高反应温度会使得能源消耗增加。当温度达到800~1000℃后,温度的升高不会使物质的转化更充分,所以改质反应应当选择适当温度。基于此,本发明选择600~800℃。

6、作为本发明所述的一种煤气改质设备的优选方案,其中:两用式加热电解水发生器位于改质炉下煤气室外侧,两者中间有隔热材料,防止互相影响,两用式加热电解水发生器通过电力驱动,可将水加热形成水蒸气,通向改质炉,用于改质反应;同时,也可运用电解水技术生产氧气和氢气,通过氧分离机分离氧气,氧气通入改质炉参与改质反应,氢气收集后可用于后期富氢煤气混合,或者对高炉煤气氮气分离后反应生成氨气以及收集后用于其他用途。两用式加热电解水发生器与工控中心电气连接,煤气在进入改质炉前经过成分测定后,数据传输至工控中心,工控中心经过数据分析,对改质过程做出评估与调整,工控中心通过控制两用式加热电解水发生器控制氧气、水蒸气的用量,从而实现进程控制和生产效率优化。

7、作为本发明所述的一种煤气改质设备的优选方案,其中:所述煤气收集装置是伞状罩形,下部有密封圈,保证在收集煤气不泄露。由于煤气输出温度不一,在煤气收集装置上安装有温度表,用于对收集的煤气进行温度检测,工控中心通过温度监测器与温度表电气连接,使得温度达到阈值向工控中心报警。

8、作为本发明所述的一种煤气改质设备的优选方案,其中:所述粗除尘装置采用多级过滤网,过滤网的孔径逐级变小,过滤网上连接脉冲喷吹清灰器,清理过滤网上的粉尘,下部有出灰口。粗除尘完成后通过管道与脱硫装置连接。脉冲喷吹清灰器与工控中心电气连接,通过监测器监测,当灰量达到限值,工控中心发布指令脉冲喷吹清灰器工作。

9、作为本发明所述的一种煤气改质设备的优选方案,其中:所述脱硫装置包括脱硫塔、脱硫剂填充口、脱硫剂排出口、脱硫剂再生反应器、脱硫剂输送管道,脱硫塔是脱硫的主要场所,脱硫剂从填充口装入,填充口处有脱硫塔上下料位计、装料控制阀,两者与工控中心通过电气连接,从而控制脱硫剂的用量,应用变性后的脱硫剂从排出口通过管道进入脱硫剂再生发生器,再生后的脱硫剂再次通过填充口进入脱硫塔中循环使用。

10、作为本发明所述的一种煤气改质设备的优选方案,其中:所述液渣收集装置安装在改质炉下部,包括收集仓、水冷却出料机、水冷却余热回收装置;改质炉下煤气室通过管道与液渣收集装置连接,液渣收集装置的中心线与改质炉中线在同一条中轴线上,从改质炉下煤气室形成的液渣顺着管道流进液渣收集装置的收集仓中,水冷却出料机在收集仓正下方,水冷却余热回收装置在水冷却出料机一侧进行余热回收。液渣温度很高,余热可以进行回收利用,回收利用具体采用水冷却,经冷却后水被加热成水蒸气,水蒸气在蓄热室加热到600~800℃,再通入改质炉。液渣收集装置上安装有液渣温度表,与工控中心电气连接,用于对余热回收水蒸气进行测温,温度数据传输给工控中心,经过数据收集和分析,对后期水蒸气供应和蓄热进行优化。

11、作为本发明所述的一种煤气改质设备的优选方案,其中:所述净除尘装置采用旋流式湿烟气除尘装置,与工控中心电气连接,用于对从高湿改质空间出来的改质煤气进行二次除尘。

12、作为本发明所述的一种煤气改质设备的优选方案,其中:所述抽风装置与净除尘装置相连接,将改质后的煤气送到煤气收集系统等待分配利用,抽风装置与工控中心电气连接。

13、作为本发明所述的一种煤气改质设备的优选方案,其中:所述煤气改质设备的各个装置通过管道连接,装置间的管道装有电磁阀,煤气入口、煤气出口、水蒸气入口、空气入口、脱硫剂填充口、改质催化填充物入口装有电磁阀,所有的电磁阀与工控中心通过电气连接实现控制。

14、作为本发明所述的一种煤气改质设备的优选方案,其中:所述煤气改质设备的各个装置的管道连接处安装有漏气报警装置,漏气报警装置与工控中心电气连接,工控中心可以通过漏气报警装置向操作员发送报警信息,并提供故障诊断功能,帮助操作员快速找到故障原因并采取修复措施。

15、为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

16、一种煤气改质工艺,采用上述的煤气改质设备,包括如下步骤:

17、s1、来自高炉、焦炉或者转炉的高温煤气通过煤气收集装置收集后经管道输送到粗除尘装置进行多级过滤,大部分粉尘被收集,由出灰口排出回收后可以进一步加以利用;

18、s2、高温煤气除尘后进入脱硫装置,脱硫装置的脱硫塔内含有从脱硫剂填充口装入的脱硫剂,高温煤气与脱硫剂接触反应,从而脱去高温煤气中的含硫成分,完成脱硫后,将高温煤气通入改质炉;

19、s3、改质炉煤气入口处的煤气成分检测设备对高温煤气成分进行测定,将高温煤气成分数据传输至工控中心,工控中心根据高温煤气成分数据控制改质过程中改质催化填充物供给量,高温煤气进入改质炉后与通入的水蒸气、氧气以及改质催化填充物填充床上的改质催化填充物进行所需的改质反应,经过除尘、脱硫、降温和改质的煤气经抽风装置作用抽出改质炉进入净除尘装置,除去在改质炉带出的湿粉尘,最后将改质煤气送到煤气储存装置。

20、作为本发明所述的一种煤气改质工艺的优选方案,其中:所述步骤s3中,两用式加热电解水发生器与工控中心电气连接,煤气在进入改质炉前经过成分测定后,数据传输至工控中心,工控中心经过数据分析,对改质过程做出评估与调整,工控中心通过控制两用式加热电解水发生器控制氧气、水蒸气的用量,从而实现进程控制和生产效率优化。

21、本发明的有益效果如下:

22、本发明提出一种煤气改质设备及工艺,煤气改质设备包括依次连接的煤气收集装置、粗除尘装置、脱硫装置、改质炉、净除尘装置、抽风装置,改质炉下部设置有液渣收集装置,还包括煤气改质过程中用于监控和控制工作过程的中央控制系统,改质炉的炉壁外侧水蒸气入口处连接有蓄热室;本发明可以实现对来自高炉、焦炉或者转炉等多种煤气的成分进行自动化改质,提高生产效率和质量,降低成本和风险,实现智能化和自动化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129361.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表