一种基于膜分离强化的集成式生物质/有机固废转化制合成燃料的方法及装置

- 国知局

- 2024-07-29 09:49:51

本发明专利属于生物质/有机固废资源化利用,特别涉及一种基于膜分离强化的集成式生物质/有机固废转化制合成燃料系统及方法。

背景技术:

1、我国能源消费主要以煤、石油、天然气等化石能源为主,是co2排放的主要来源。调整能源结构、发展可再生生物质固废资源化利用是实现co2减排目标的重要途径。我国生物质储量丰富,但整体利用率不高(<10%)。如何发展经济有效的低劣生物质(如:秸秆、木屑等)高值化利用技术,是提高我国生物质利用率的关键。

2、生物质主要利用途径为直接燃烧和生物转化。直接燃烧发电和供热,过程简单、易实现,但生物质能利用率偏低。生物转化制生物燃料和化学品,主要采用淀粉类生物质原料;而采用秸秆等纤维素类生物质原料,发酵效率低、产物分离难,其产业化进程较为缓慢。生物质热化学转化原料适应性强、转化效率高,被认为是21世纪最具产业化发展前景的技术途径。生物质热化学转化包括直接液化和间接液化两种路线。其中,间接液化路线将生物质先高温气化为合成气(主要成分h2和co),再催化转化为高值液体燃料,具有过程易于控制,产品纯度高,几乎不含s、n杂质等特点。该路线能否推向实际应用,关键在于研制结构紧凑的反应系统和装备。

3、生物质高温气化制合成气过程极为复杂,涉及干燥、热解、氧化和还原等四个重叠过程。生物质气化产物粗燃气不但包含h2、co和co2,同时伴有焦油、小分子碳氢化合物、以及颗粒残余物等杂质。粗燃气组成与生物质原料、气化环境、气化介质组成(co2/o2/h2o)等密切相关,揭示生物质气化机理,对气化产物组成的调控至关重要。粗燃气杂质容易导致设备堵塞,并影响下游液体燃料的合成,用于液体燃料合成前必须进行净化和重整。催化重整是生物质气化工艺的重要组成部分,用于焦油和碳氢化合物等裂解产物进一步转化为合成气。目前催化剂主要采用天然催化剂(如白云山、橄榄石)、无机盐催化剂(如碱金属、金属氧化物)、以及合成催化剂(如镍基、半焦基金属催化剂)等。挥发性裂解产物组分复杂,易于形成固体碳层而导致催化剂失活。如何获得高温抗烧结、抗积碳性能的催化剂是该领域研究的焦点。镍基催化剂具有高催化活性和低成本特点,在生物质气化过程具有潜在应用前景,但常规的镍基催化剂具有易于结焦和烧结等缺点。当前生物质热解气化过程中各单元(气化、净化、催化重整等)相对独立,具有系统集成度低、占地面积大等瓶颈;如果将各个单元进行集成时,考虑到生物质气化过程的反应、分离过程存在着较多的物理化学变化,导致集成设备较难满足充分地连续性反应分离过程。

4、合成气可通过催化技术制备具有高附加值的合成燃料(如甲烷、醇类、二甲醚、生物航油等),但生物质/有机固废热解气化得到的合成气中包含部分co2,需要研制多功能催化剂实现co/co2共加氢。此外,如何消除副产物水对加氢反应的抑制作用是提高反应效率的关键。因此,构筑以高性能催化剂为基础的新型膜反应器,反应过程中实现副产物水的原位脱除,是一条值得探索的研究方向。

技术实现思路

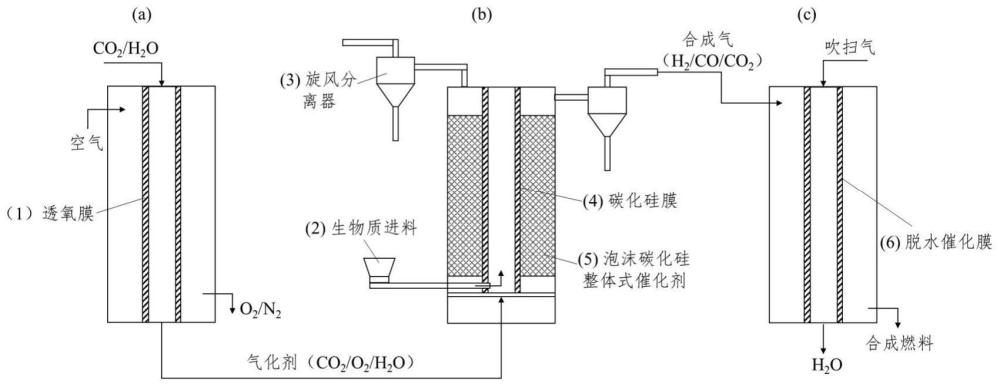

1、本专利所要实际解决的技术问题是:当前生物质热解气化过程中各单元(气化、净化、催化重整等)相对独立,具有系统集成度低、占地面积大等瓶颈,且热解气化过程存在着反应过程复杂、集成设备较难满足反应分离一体化连续进行,同时存在着反应、传质、传热过程,导致较难将反应和分离进行耦合。本专利提出一种基于膜分离强化的集成式生物质/有机固废转化制合成燃料系统及方法,能满足多点分散式布置要求,减小生物质/有机固废收集半径。本发明将热解气化膜反应器和脱水催化膜反应器集成于单一系统内,实现生物质热解气化重整和合成气转化制合成燃料之间的协同,成功地实现了将反应和分离耦合,具有反应效率高、分离效果好的优点。其中,热解气化膜反应器将多孔碳化硅膜用于粗燃气净化,并与生物质气化过程集成,同时将整体式催化剂用于粗燃气中焦油等杂质的重整脱除,从而整体提升生物质气化和重整反应效率。脱水催化膜反应器耦合加氢催化剂与脱水分子筛膜,实现加氢反应与副产物水原位移除的协同强化,提升反应效率和产物收率。

2、一种基于膜分离强化的集成式生物质/有机固废转化制合成燃料的装置,包括:

3、透氧膜,用于从原料气中分离出氧气;

4、热解气化膜反应器,内部安装有多孔膜,且多孔膜的截留侧分别与生物质原料进料装置和透氧膜的渗透侧连接;多孔膜的截留侧用于进行生物质原料热解气化反应,多孔膜用于对热解气化反应的得到混合物中的颗粒杂质进行净化处理;

5、催化重整催化剂层,安装于热解气化膜反应器中的多孔膜的渗透侧,用于对净化处理后的气体进行重整反应,得到合成气;

6、脱水催化膜反应器,其中安装有由加氢催化剂层和脱水分子筛膜所构成的一体式催化反应膜,用于对重整反应得到的合成气进行加氢和脱水处理,加氢催化剂层与热解气化膜反应器的合成气出口一端连通。

7、根据权利要求1所述的基于膜分离强化的集成式生物质/有机固废转化制合成燃料的装置,其特征在于,所述的生物质原料是生物质、废弃塑料、生活垃圾、城市污泥、地沟油、工业废油的一种或多种;还包括co2和h2o供入装置,用于透氧膜分离出氧气与co2和h2o混合。

8、所述的热解气化膜反应器为管式;多孔膜为管式,管内侧为截留侧,管外侧为渗透侧;所述的多孔膜的材质是碳化硅膜;多孔膜长度0.1-2m,壁厚0.2-5cm,内径1-10cm,平均孔径1-20μm;催化重整催化剂层截面厚度0.5-5cm,床层高度与多孔膜的长度差值不大于0.05-0.2m。

9、所述的催化重整催化剂中的催化剂表面涂覆有沸石分子筛限域纳米金属催化剂涂层,沸石分子筛是mfi、sba-15、mcm-41中的任意一种,催化剂活性组分是ni、co、mo等廉价金属中的任意一种或多种,而助剂是mg、sr、ba、ca等碱性金属中的任意一种或多种;

10、所述的催化重整催化剂中的催化剂活性组分与分子筛的质量比为0.01:1~0.10:1;所述的生物质原料进料装置是流化态颗粒输送器;

11、还包括气化剂输送装置,连接于所述的多孔膜的截留侧,用于向催化重整反应的原料中混合气化剂;

12、所述的气化剂选自二氧化碳、氧气、水蒸气中的任意一种或多种。

13、所述的加氢催化剂层和脱水分子筛膜所构成的一体式催化反应膜中,催化剂是rh、cu、co、mo、in、zn、zr、ni等金属中的任意一种或多种,而脱水分子筛膜是naa、ddr等分子筛中的任意一种;一体式催化反应膜中包括有呈管式的脱水催化膜反应器,管身为脱水分子筛膜层,管外壁上覆有厚度约0.1-2mm的加氢催化剂层,管长度0.1-2m,管外径4-50mm,脱水分子筛膜层的膜厚5-50μm;所述的加氢是指将合成气加氢反应得到醇类;

14、一种基于膜分离强化的集成式生物质/有机固废转化制合成燃料的方法,包括如下步骤:

15、步骤1,通过透氧膜从原料气中分离出氧气;

16、步骤2,将氧气与氧化剂混合后供入热解气化膜反应器,向热解气化膜反应器中供入粉碎后的生物质原料进行生物质热解气化反应,同时通过热解气化膜反应器中的多孔膜用于对热解气化反应的混合物中的颗粒杂质进行净化处理;

17、步骤3,通过多孔膜的渗透侧的催化重整催化剂对净化处理后的气体进行重整反应,得到合成气;

18、步骤4,通过脱水催化膜反应器对重整反应得到的合成气进行加氢和脱水处理。

19、所述的步骤1中,原料气为空气。

20、所述的步骤2中,生物质热解气化反应操作温度范围为400~1000℃;所述的步骤2中,气化剂是二氧化碳、氧气、水蒸气中的任意一种或多种,气化剂和氧气的比例1:1-10。

21、粉碎后的生物质原料粒径不大于1mm,气化剂和氧气的混合后气体流速0.5~4m/s;生物质热解气化反应时生物质原料在多孔膜的表面流速0.5~4m/s。

22、加氢和脱水处理时,温度范围控制在250~300°c,反应器压力范围控制在2~3mpa,并且在脱水催化膜反应器的管内供入流量0.1-5m/s的吹扫气,合成气在管外流速0.2-4m/s。

23、有益效果

24、本发明专利提出一种基于膜分离强化的集成式生物质/有机固废转化制合成燃料系统及方法,将透氧膜组件、热解气化膜反应器、脱水催化膜反应器集成于单一系统中。其中,透氧膜组件可为生物质/有机固废热解过程提供高浓度氧气;热解气化膜反应器耦合多孔碳化硅膜和整体式催化剂,将热解气化、粗燃气净化和催化重整脱焦集成于同一个反应器中,有效减少设备空间;脱水催化膜反应器耦合加氢催化剂和脱水分子筛膜,实现合成气转化和副产物水脱除的原位耦合,打破反应平衡,同时提升反应效率和产物收率。该集成式系统具有效率高、结构紧凑和体积小等优点,可满足多点分散式生物质/有机固废资源化利用布置要求。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129522.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表