一种锂电池碳负极材料包覆沥青粉体的制备方法和装置与流程

- 国知局

- 2024-07-29 09:55:34

本发明涉及锂电池碳负极包覆材料制备,具体涉及一种锂电池碳负极材料包覆沥青粉体的制备方法和装置。

背景技术:

1、石墨材料因具有比容量高、长寿命循环、脱嵌锂平台电压低等特性被广泛用作锂离子电池的负极材料,但由于石墨电极与有机电解液较差的相容性,使得负极材料表面会产生过多的固体电解质相界面(sei)膜,这不仅会消耗电解液中的锂离子,同时还会导致界面阻抗大幅增加进而产生电化学动力学障碍,甚至还会出现电极石墨层的解离及剥离,最终造成锂离子电池循环性能及能量密度大大折扣,造成锂离子电池使用寿命大幅降低。为避免这一问题的出现,研究人员从石墨改性、修饰方面进行了大量的研究,其中石墨表面包覆处理因工艺简单、有效得到了广泛关注。石墨表面包覆处理主要是通过在石墨表面包覆一层无定型碳,由于无定型碳与有机溶剂具有较好的相容性,这样包覆处理后既保留了石墨电极的低电压平台与高容量,又避免了石墨电极与电解液的直接接触,降低了电化学阻抗,进一步提高了锂离子电池的循环性能与倍率性能。包覆沥青软化点越高,其结焦值越高,越能有效修复天然石墨表面存在的裂纹与孔洞等缺陷,改善天然石墨的表面形貌,使得包覆后石墨表面更加光滑。

2、现有包覆沥青通过石油沥青或煤沥青等软化点较低的沥青氧化交联得到,一般未进行精制除杂、组分切割和精准加工利用,采用的制备工艺为间歇方法,或者多反应釜串并联的连续方法。包覆沥青重要的产品性能指标目前还没有统一的标准,负极材料用户主要要求指标有软化点和结焦值和喹啉不溶物含量,高软化点的包覆沥青产品具有更高结焦值,更适用于中、高端电池材料领域,相较于中、低软化点包覆沥青也具有更高的价格优势,但往往高软化点高结焦值的包覆沥青,喹啉不溶物含量可能就会超过使用要求。因此在制备过程中如何抑制喹啉不溶物的生成是核心问题。

3、干法包覆的沥青一般要粉碎到几个微米,常用的方法是块状沥青经系列破碎磨粉的方法如经过鄂式破碎、辊式破碎和风扇磨等多个步骤,这一过程对控制沥青的粒度并不容易,特别是沥青的黏性会导致最终的粉碎程度不够,难以满足使用的粒度要求。近/超临界流体广泛用于固体药物的纳微颗粒化,近/超临界流体是指溶剂所处的状态处于近临界或超临界状态,也就是溶剂的对比温度(溶剂温度与其临界温度的比值t(k)/tc(k))在0.95~1.2之间,对比压力(溶剂的压力p(mpa)/pc(mpa))在1~5之间,目前统称为超临界流体(本发明也如此称呼),超临界流体由于有良好的溶解能力和传质效果,在化工及材料领域得到了广泛的重视,得到了广泛的研究。超临界流体广泛用于固体药物的纳微颗粒化涉及的技术类型繁多,从所用超临界流体来讲,几乎全部为co2或co2加助溶剂或挟带剂,其中一类方法称为气体饱和溶液微粒形成技术(particles from gas-saturated solutions(pgss)),其特征是将超临界流体(广义理解为气体)溶解入液体溶液中形成饱和溶液,溶有超临界流体的饱和溶液快速经过喷嘴,在短时间内减压,形成微粒,此即pgss技术。采用pgss技术可以避免使用溶剂或少量使用有机溶剂,pgss的过程简单而具有更加广泛的用途,多种物质(液滴、固体材料、液体溶液、悬浮液等)均能用pgss处理,但pgss过程影响因素比较复杂,过程规律和参数影响还不是很清晰,并且影响微粒形态的因素很多而且相互牵制,对于不同体系表现不同的影响规律。目前尚未见用于包覆沥青纳微米颗粒化的此类方法,也未见除co2外其它溶剂用于pgss过程。本发明的方法原理基于pgss,但无论在溶剂的选择和方法过程均有创新。

技术实现思路

1、本发明聚焦于获得高软化点、高结焦值的包覆沥青制备中抑制喹啉不溶物的生成,这是本发明的核心重点,另外过程的连续化和精准控制反应程度和及时终止反应也是本发明要素。还有重要的一点是本发明直接制备微米级的粉状包覆沥青,以便于在负极材料制备中的使用。

2、本发明的技术方案如下:

3、一种锂电池碳负极材料包覆沥青粉体的制备方法,其包括以下步骤:

4、(1)富含芳烃类原料与含环烷烃的供氢剂在混合器内混合;

5、(2)所得混合物经过加热器加热后进入净化系统,脱除灰分和喹啉不溶物;

6、(3)所得净化混合物经过加热炉加热后进入一段加压反应器上部,在该反应器中进行热缩聚反应;

7、(4)一段加压反应器底部的液体反应产物进入二段真空反应器反应,得到液体包覆沥青;一段加压反应器中未反应及反应中生成的气体组分从顶部出来后进入分馏塔;

8、(5)液体包覆沥青从二段真空反应器底部出来,经增压后与近/超临界溶剂混合,进入包覆沥青造粒塔,同时向包覆沥青造粒塔中喷入雾化水冷却,强化分散造粒,制备粉体状包覆沥青;包覆沥青造粒塔底部通入惰性气提介质脱除所得包覆沥青粉中的残留溶剂;从包覆沥青造粒塔顶部流出的气体混合物进入沥青粉体分离系统,其中所携带的少量粉体状包覆沥青分离出来;从沥青粉体分离系统流出的气体混合物进入溶剂回收系统,溶剂回收系统顶部流出的气提气体、中部抽出的近/超临界溶剂、底部排出的冷却水均返回包覆沥青造粒塔循环使用;

9、(6)二段真空反应器产生的气液产物由抽真空系统抽出,依次经过冷凝器和气液分离器处理,得到的液体产物进入分馏塔;

10、(7)分馏塔分离出气体和液体产物,其中液体被分为轻重两个馏分,轻馏分作为液体产品排出;重馏分作为循环油从分馏塔底部流出后返回混合器,与原料混合后继续参与反应。

11、进一步的,所述步骤(1)富含芳烃类原料为石油和煤加工过程所产生的富含芳烃的副产物,包括乙烯裂解焦油及煤焦油沥青;供氢剂为环烷烃及富含环烷烃的混合物,包括富含环烷烃的直馏石油馏分、中间基原油和环烷基原油的减压馏分、催化裂化油浆、从催化裂化油浆中分离的富含环烷烃组分及催化裂化油浆经过超临界轻烃萃取得到的轻组分;供氢剂馏程范围为350~560℃;供氢剂中环烷烃含量30wt%~100wt%,其环烷烃为1~6环环烷环;供氢剂与原料的质量流量比范围为 (0.05~0.25):1。

12、进一步的,所述步骤(2)混合物经过加热器加热至150~280℃;净化系统包括溶剂强化沉降器,溶剂强化沉降器采用的沉降溶剂为煤油和洗油的混合物,煤油与洗油的质量比为(0.5~1):1,沉降溶剂与进入净化系统的原料质量比为(0.5~1.5):1,温度为150~250℃。

13、进一步的,所述步骤(3)净化混合物的灰分低于0.02 wt%,原生喹啉不溶物低于0.02 wt%;加热炉出口温度为370~455℃;一段加压反应器反应压力即反应器顶部压力为0.15~1.0mpa,反应平均温度即反应器液体温度的平均值为370~450℃;一段加压反应器中液体反应物的平均停留时间为60~360min;所述步骤(4)二段真空反应器的反应温度为370~450℃,反应压力为5~40kpa;二段真空反应器中反应物的平均时间为30~120min。

14、进一步的,所述净化混合物的灰分低于0.01wt%,原生喹啉不溶物低于0.01 wt%。

15、进一步的,所述步骤(5)近/超临界溶剂包括c3-c6轻烃及这些轻烃的混合物,c3-c6轻烃包括丙烷、异丁烷、正丁烷、正戊烷、异戊烷、正己烷,环戊烷、甲基环戊烷及环己烷;与液体包覆沥青混合的近/超临界溶剂温度在100~260℃,其压力值在3.5~10mpa,近/超临界溶剂与液体包覆沥青的质量比为(0.01~0.5):1;冷却水温度50~90℃;惰性气提介质包括n2及co2,惰性气提介质的温度为20~45℃,绝对压力为0.05~0.3mpa;包覆沥青造粒塔压力值为0.01~0.3mpa;得到的粉体状包覆沥青产物结焦值为60~80 wt%、软化点250~295℃、喹啉不溶物含量低于1.0 wt%、平均尺寸d50在1~10μm;所述步骤(7)作为循环油的重馏分的馏程范围为不低于350℃,循环比即(循环油的质量)÷(原料和供氢剂的合计质量)=0.1~1.0。

16、进一步的,所述包覆沥青造粒塔压力值为0.01~0.15mpa。

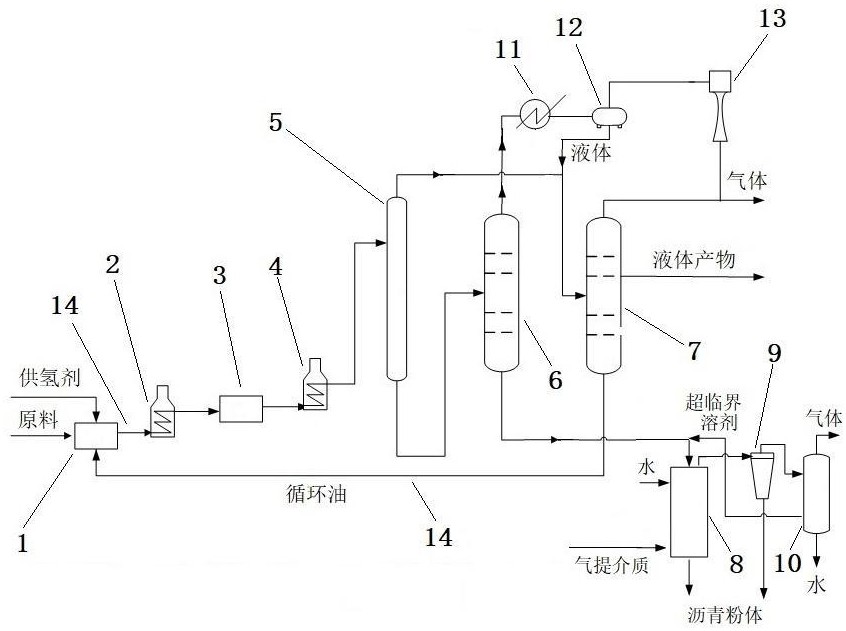

17、一种锂电池碳负极材料包覆沥青粉体的制备装置,其包括混合器、加热器、净化系统、加热炉、一段加压反应器、二段真空反应器、分馏塔、包覆沥青造粒塔、沥青粉体分离系统、溶剂回收系统、冷凝器、气液分离器、抽真空系统及管线;所述混合器、加热器、净化系统、加热炉通过管线依次串联,加热炉出料口通过管线连接一段加压反应器上部,一段加压反应器底部通过管线连接二段真空反应器中部,二段真空反应器底部通过管线连接包覆沥青造粒塔进料口,沥青粉体分离系统的上部通过管线分别连接包覆沥青造粒塔上部及溶剂回收系统上部,溶剂回收系统的溶剂出口、气体出口及水出口通过管线分别连接包覆沥青造粒塔溶剂进口、气体进口及水进口形成循环利用回路;分馏塔中部通过管线连接一段加压反应器顶部,分馏塔底部通过管线连接混合器,二段真空反应器顶部通过管线依次串联冷凝器、气液分离器及抽真空系统。

18、进一步的,所述混合器包括罐式混合器及静态混合器;净化系统包括过滤器、离心机、罐式沉降器及溶剂强化沉降器,过滤器包括滤芯式过滤器及膜式过滤系统;一段加压反应器为空筒反应器,其高径比大于5:1;抽真空系统包括湿法抽真空系统及干法抽真空系统,湿法抽真空系统包括蒸汽喷射泵及抽空器,干法抽真空系统包括机械真空泵;沥青粉体分离系统包括旋风分离器、静电除尘器及过滤器;溶剂回收系统包括冷凝冷却系统及溶剂分离罐,冷凝冷却系统包括空气冷却器及水冷器。

19、进一步的,所述一段加压反应器高径比大于10:1。

20、为使本领域技术人员更好地理解上述有关内容,现做如下解释:

21、本发明中定义的供氢剂350~560℃馏程范围,源于石油加工中对石油馏分馏程的定义,是指以油品在规定条件下蒸馏所得到,从初馏点到终馏点表示蒸发特征的温度范围,馏程有恩氏蒸馏馏程和实沸点蒸馏馏程(气相色谱模拟蒸馏给出等价的实沸点馏程)两种表示方法;在实际加工过程中由于油品中混入的极少量的轻馏分就会明显降低初馏点,混入少量的最重馏分影响终馏点,采用初馏点和终馏点表示馏程就不是很确切,本发明中馏程范围以实沸点蒸馏馏出5 wt%的馏出温度和95 wt%馏出温度定义馏程的下限和上限。此类供氢剂的加入,可显著抑制在热缩聚反应过程中的过度缩合而导致喹啉不溶物的快速生成。分馏塔得到的重馏分油馏程范围为高于350℃,本发明同样定义为5 wt%馏出温度高于350℃,重馏分油的循环有助于降低反应体系的黏度,还可以继续参与热缩聚反应,增加目标产物包覆沥青的产率。重馏分油的循环比(循环油量/(原料+供氢剂))由原料性质和反应条件所决定。

22、一段加压反应器液体的平均温度是指反应器液面下30cm处的温度和底部上30cm处温度的算术平均值。

23、反应器中液体反应物的平均停留时间=反应器中液体体积(m3)/液体排出体积速率(m3/min),这一定义适用于一段加压反应器和二段真空反应器。

24、二段真空反应器底部的液体包覆沥青产品经原料泵增压到给定的压力与强化分散溶剂混合,溶剂经高压溶剂泵升高压力,换热升温到达近/超临界状态(简称超临界)。所述超临界流体是指溶剂所处的状态处于近临界或超临界状态。所需要的温度和压力以及溶剂与原料的混合比依据原料性质所选择的溶剂而定。

25、液体包覆沥青产品与近/超临界流体的混合物经喷雾分散进入包覆沥青造粒塔,其中沥青分散成为沥青粉或微液滴;包覆沥青造粒塔中喷入液体冷却介质水,经冷却水降温后,控制溶剂和沥青粉的温度;溶剂冷却后温度指塔顶出口气体温度;包覆沥青造粒塔压力指塔顶的气相绝对压力;溶剂冷却后的温度高于其在包覆沥青造粒塔中压力下的沸点,优选高于对应沸点10~30℃,使其在包覆沥青造粒塔的压力下依然为气体状态从包覆沥青造粒塔顶流出;包覆沥青造粒塔底部的包覆沥青粉体用惰性气提介质气提其中残留的溶剂,气提后沥青粉平均粒径可在1~10μm之间灵活调控。从沥青粉体分离系统流出的气体混合物,进入冷凝冷却系统,在其中溶剂形成冷凝液被冷凝下来,冷凝后溶剂的温度不高于45℃;得到的冷凝液进入溶剂分离罐,冷却水从溶剂分离罐底部被分离排出,气提气体或冷却介质气化后产生的气体循环回包覆沥青造粒塔气提,分离得到的溶剂从中部抽出,经溶剂增压泵增压后进入溶剂罐,循环使用。

26、与现有技术相比,本发明主要具有以下有益技术效果:

27、1.本发明采用两段反应器,通过化学和物理两种方法强化目标产物的生成和抑制非理想物的生成,制备的包覆沥青喹啉不溶物含量低,软化点高,结焦值高。

28、以乙烯焦油或煤焦油沥青等易缩聚的富芳烃原料热缩聚反应制备包覆沥青,其理想的包覆沥青产品组分为喹啉可溶甲苯不溶物(β树脂)以及一些大分子的甲苯可溶物(γ树脂);原料中加入供氢剂,在一段加压反应器中通过化学的方法强化目标产物的生成,在适当的温度范围和较高的压力下进行缩聚反应,反应的进度由温度、压力和平均停留时间控制,使原料的芳烃组分充分转化成β树脂和大的γ树脂,而供氢剂可抑制过度缩聚反应,包括抑制喹啉不溶物和较大分子的甲苯不溶物;当然这种方法有一个限度,随着反应进行,由于裂化反应的发生更多的轻质液体组分生成以及γ树脂分子的增加,其有可能从液体中分相,从而导致缩聚成喹啉不溶物的反应加速。为进一步提高反应的目标产物收率,同时抑制喹啉不溶物的生成,在二段真空反应器中采用物理的方法,通过高真空系统分离反应中得到的较轻馏分,防止β树脂从反应体系析出,有效阻止了分相后β树脂沉积在器壁而导致的向a树脂(喹啉不溶物)的快速转变。这种化学和物理方法的有机结合,可以实现得到尽可能高的包覆沥青产率,制备得到的包覆沥青的高软化点、高结焦值的同时而喹啉不溶物含量较低。

29、2.本发明反应中生成的重馏分循环可以降低反应体系的黏度,进一步参与反应,还可以增加包覆沥青的产率。

30、3.本发明反应原料的反应和加热系统分离,采用延迟反应的方式,避免了在间歇反应釜反应过程中加热导致的加热不均匀和反应器边壁过热所导致的喹啉不溶物生成问题。

31、4.发明利用近临界/超临界流体的喷雾分散能力将包覆沥青高度雾化分散,可制备平均粒径10μm以下的沥青粉,且粒径分布窄,过程容易控制,重复性好,有利于后续制备锂电池负极材料的使用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129926.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表