一种联产针状焦和可纺沥青的方法与流程

- 国知局

- 2024-07-29 09:56:41

本发明属于针状焦生产领域,涉及一种联产针状焦和可纺沥青的方法。

背景技术:

1、针状焦具有低热膨胀系数、低孔隙率、低硫、低灰分、低金属含量、高导电率及易石墨化等一系列优点,其石墨化制品化学稳定性良好、耐腐蚀、导热率高、低温和高温机械强度良好,电化学综合性能良好。其良好的特性使其成为制造超高功率石墨电极、锂离子电池负极材料的优质原料。节能低碳和绿色环保技术的应用,促进了电弧炉炼钢和新能源汽车的快速发展,对针状焦的需求也大幅增长。

2、cn 111892950a采用减压蒸馏装置分馏出轻馏分油和重馏分油,重馏分油出装置,轻馏分油经加氢处理后的液相产物经分馏获得加氢轻馏分和加氢重馏分,加氢重馏分进入焦炭塔生焦形成针状焦。

3、cn111961498a通过多相梯级分离重质油工艺生产石墨电极和锂电负极材料,其分离方法包括第一级减压蒸馏,去除低沸点组分和高沸点组分获得中段油;第二级超临界萃取,将获得的中段油分离出重胶质获得富芳烃油;第三级溶剂精制,脱除脂肪烃获得精芳烃油,将精芳烃油用来生产锂电负极材料,精芳烃油与重胶质的调和物用来生产石墨电极。

4、cn113862035a对催化油浆进行过滤,过滤后的液相产物进行减压蒸馏,减压蒸馏得到的中间馏分加氢处理后脱除硫、氮等杂质,该加氢油经焦化生产针状焦。减压蒸馏产生的塔底油浆渣油调和作为道路沥青外售。

5、以上专利在催化油浆预处理过程中采用减压蒸馏以脱除重组分,由于重组分中富含胶质、沥青质等非理想组分,基本作为沥青调和料或直接外售,造成整体收率偏低,对油浆的利用率不高。

6、因此,减压蒸馏塔底油的有效利用对提高针状焦企业的经济效益具有十分重要的意义。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种联产针状焦和可纺沥青的方法,所述方法使得催化油浆等富芳资源得到充分完全利用,并得到高附加值的针状焦产品、可纺沥青产品,减少副产品,拓展产品种类,提高企业经济效益。

2、为达到上述技术效果,本发明采用以下技术方案:

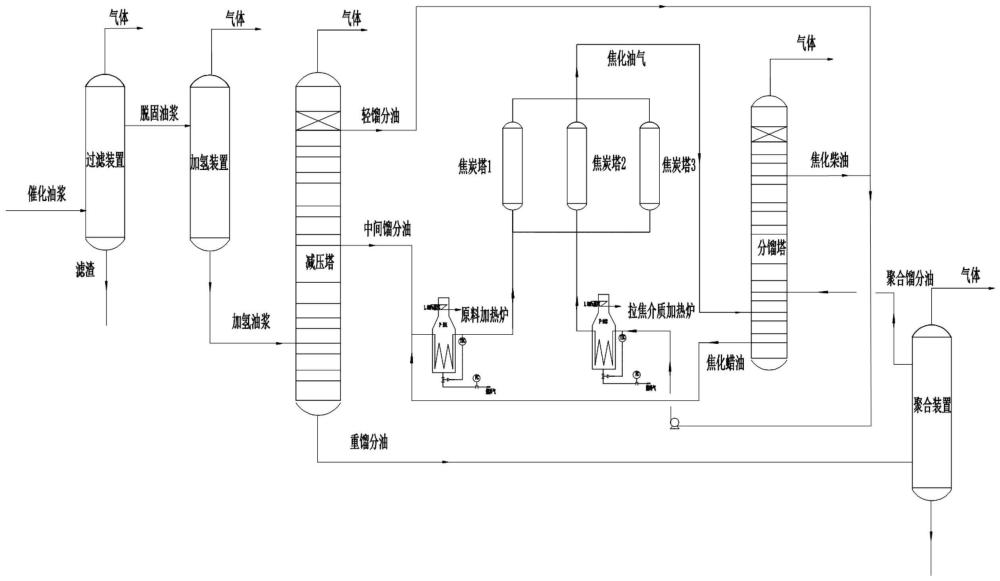

3、本发明提供一种联产针状焦和可纺沥青的方法,所述方法包括以下步骤:

4、(1)对富芳原料进行脱固处理,得到脱固油浆;

5、(2)对所述脱固油浆进行加氢精制,得到加氢油;

6、(3)对所述加氢油进行减压蒸馏,并分割为轻馏分油、中间馏分油和重馏分油;

7、(4)对所述中间馏分油进行延迟焦化,得到针状焦;

8、所述延迟焦化中的拉焦介质为所述轻馏分油与焦化柴油的混合物;

9、(5)对所述重馏分油进行聚合反应和氧化反应,得到可纺沥青。

10、本发明中,为扩大针状焦优质原料选择范围,将加氢处理放置于减压蒸馏之前,通过加氢脱除催化油浆中硫、氮等杂质,选择其中馏程适中的部分作为针状焦原料,而轻馏分与焦化柴油混合作为拉焦介质进行拉焦,重馏分作为可纺沥青的原料,可纺沥青生产过程中生成的馏分油进入焦化分馏塔进行利用,从而实现油浆各馏分的充分利用。

11、作为本发明优选的技术方案,所述富芳原料包括催化油浆和/或乙烯焦油。

12、优选地,所述脱固处理包括所述富芳原料经过金属烧结滤芯和/或陶瓷膜过滤,脱除灰分。

13、优选地,所述脱固油浆的固含量小于0.01wt%。

14、本发明中,利用金属烧结滤芯和/或陶瓷膜过滤进行脱固处理的温度为200~280℃,压力为1.0~2.0mpa。其中,温度可以是200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃或280℃等,压力为1.0mpa、1.1mpa、1.2mpa、1.3mpa、1.4mpa、1.5mpa、1.6mpa、1.7mpa、1.8mpa、1.9mpa或2.0mpa等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

15、作为本发明优选的技术方案,所述加氢精制的催化剂包括钴钼或钼镍系催化剂。

16、优选地,所述加氢精制的温度为330~360℃,如330℃、335℃、340℃、350℃、355℃或360℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述加氢精制的压力为4~10mpa,如4mpa、5mpa、6mpa、7mpa、8mpa、9mpa或10mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,所述加氢精制的氢油体积比为(800~1000):1,如800:1、820:1、850:1、880:1、900:1、920:1、950:1、980:1或1000:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。其中,氢油比指氢气与脱固油浆的体积比。

19、优选地,所述加氢精制的空速为0.5~1.0h-1,如0.5h-1、0.6h-1、0.7h-1、0.8h-1、0.9h-1或1.0h-1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,所述加氢油的硫含量小于0.4wt%。

21、作为本发明优选的技术方案,所述轻馏分油的馏出温度为<350℃,所述中间馏分油的馏分温度为350~460℃,所述重馏分油的馏出温度为>460℃。

22、其中,所述轻馏分油的馏出温度可以是300℃、310℃、320℃、330℃、340℃或345℃等,所述中间馏分油的馏分温度可以是350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃、440℃、450℃或460℃等,所述重馏分油的馏出温度可以是465℃、470℃、480℃、490℃或500℃等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

23、作为本发明优选的技术方案,所述延迟焦化的装置包括2个加热装置和3个焦炭塔。

24、优选地,所述加热装置为原料加热炉和拉焦介质加热炉。

25、优选地,所述3个焦炭塔在中间相形成阶段、拉焦阶段和除焦阶段中循环切换。

26、作为本发明优选的技术方案,所述中间相形成阶段的反应温度为420~450℃,压力为0.5~1.5mpa,时间为20~40h。其中,反应温度可以是420℃、425℃、430℃、435℃、440℃、445℃或450℃等,压力可以是0.5mpa、0.6mpa、0.7mpa、0.8mpa、0.9mpa、1.0mpa、1.1mpa、1.2mpa、1.3mpa、1.4mpa或1.5mpa等,时间可以是20h、22h、25h、28h、30h、32h、35h、38h或40h等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

27、优选地,所述拉焦阶段的反应温度为500~530℃,压力为0.1~0.5mpa,时间为20~40h。其中,反应温度可以是500℃、505℃、510℃、515℃、520℃、525℃或530℃等,压力可以是0.1mpa、0.2mpa、0.3mpa、0.4mpa或0.5mpa等,时间可以是20h、22h、25h、28h、30h、32h、35h、38h或40h等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

28、优选地,所述除焦阶段的温度为10~80℃,压力为0.1~0.2mpa,时间为20~40h。其中,温度可以是10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃等,压力可以是0.1mpa、0.15mpa、或0.2mpa等,时间可以是20h、22h、25h、28h、30h、32h、35h、38h或40h等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

29、本发明中,除焦阶段优选地在常温常压条件进行。

30、本发明中,中间相形成阶段反应时间、拉焦时间与除焦时间一致。

31、作为本发明优选的技术方案,所述焦化柴油的馏程范围为250~350℃,如250℃、260℃、270℃、280℃、290℃、300℃、310℃、320℃、330℃、340℃或350℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、作为本发明优选的技术方案,所述聚合反应的温度为360~440℃,压力为2.0~8.0mpa,时间为1~5h。其中,所述聚合反应的温度可以是360℃、370℃、380℃、390℃、400℃、410℃、420℃、430℃或440℃等,压力可以是2.0mpa、3.0mpa、4.0mpa、5.0mpa、6.0mpa、7.0mpa或8.0mpa等,时间可以是1h、2h、3h、4h或5h等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

33、优选地,所述氧化反应的温度为280~330℃,氧化反应时间为1~6h,空气流量为1~2l/min。其中,氧化反应的温度可以是280℃、290℃、300℃、310℃、320℃或330℃等,时间可以是1h、2h、3h、4h、5h或6h等,空气流量可以是1l/min、1.1l/min、1.2l/min、1.3l/min、1.4l/min、1.5l/min、1.6l/min、1.7l/min、1.8l/min、1.9l/min或2l/min等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

34、作为本发明优选的技术方案,所述重馏分油进行聚合反应和氧化反应产生的馏分油进行焦化分馏处理以利用。

35、优选地,所述馏分油的馏程范围为220~380℃,如220℃、230℃、240℃、250℃、280℃、300℃、320℃、350℃或380℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、作为本发明优选的技术方案,所述联产针状焦和可纺沥青的方法包括以下步骤:

37、(1)对催化油浆和/或乙烯焦油经过金属烧结滤芯和/或陶瓷膜过滤,脱除灰分,得到脱固油浆,所述脱固油浆的固含量小于0.01wt%;

38、(2)对所述脱固油浆进行加氢精制,所述加氢精制的催化剂包括钴钼或钼镍系催化剂,所述加氢精制的温度为330~360℃,压力为4~10mpa,氢油体积比为(800-1000):1,空速为0.5~1.0h-1,得到加氢油,所述加氢油的硫含量小于0.4wt%;

39、(3)对所述加氢油进行减压蒸馏,并分割为轻馏分油、中间馏分油和重馏分油,所述轻馏分油的馏出温度为<350℃,中间馏分油的馏分温度为350-460℃,重馏分油的馏出温度为>460℃;

40、(4)对所述中间馏分油进行延迟焦化,得到针状焦;

41、所述延迟焦化的装置包括2个加热装置和3个焦炭塔,所述加热装置为原料加热炉和拉焦介质加热炉,所述3个焦炭塔在中间相形成阶段、拉焦阶段和除焦阶段中循环切换;

42、所述中间相形成阶段的反应温度为420~450℃,压力为0.5~1.5mpa,时间为20~40h;所述拉焦阶段的反应温度为500~530℃,压力为0.1-0.5mpa,时间为20~40h;所述除焦阶段的温度为10~80℃,压力为0.1~0.2mpa,时间为20~40h

43、所述延迟焦化中的拉焦介质为所述轻馏分油与焦化柴油的混合物,所述焦化柴油的馏程范围为250~350℃;

44、(5)对所述重馏分油进行聚合反应和氧化反应,得到可纺沥青;

45、所述聚合反应的温度为360~440℃,压力为2.0~8.0mpa,时间为1~5h;

46、所述氧化反应的温度为280~330℃,氧化反应时间为1~6h,空气流量为1~2l/min;

47、所述重馏分油进行聚合反应和氧化反应产生的馏分油进行焦化分馏处理以利用,所述馏分油的馏程范围为220~380℃。

48、与现有技术相比,本发明至少具有以下有益效果:

49、(1)本发明提供一种联产针状焦和可纺沥青的方法,所述方法提高富芳原料的整体利用率,针状焦对原料的要求较高,为扩大针状焦优质原料选择范围,本发明将加氢处理放置于减压蒸馏前面,通过加氢脱除催化油浆中硫、氮等杂质,选择其中馏程适中的部分作为针状焦原料,而轻馏分与焦化柴油混合作为拉焦介质进行拉焦,重馏分作为可纺沥青的原料,可纺沥青生产过程中生成的馏分油进入焦化分馏塔进行利用,从而实现油浆各馏分的充分利用;

50、(2)本发明提供一种联产针状焦和可纺沥青的方法,所述方法工艺组合灵活,可通过调整工艺参数实现针状焦、可纺沥青产品指标的灵活调整,及时适应市场变化,降低企业生产成本,提高企业抵御市场风险能力。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130036.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表