一种带锥形分布器的多射流气化炉的制作方法

- 国知局

- 2024-07-29 09:57:03

本技术涉及含碳物质气化,尤其涉及一种带锥形分布器的多射流气化炉。

背景技术:

1、传统流化床气化炉的缺点是合成气中飞灰排放多,且飞灰的残碳较高,制约了气化炉对含碳物质的高效转化。因此,需要一种新的结构和方法来提高气化炉转化效率。

2、现有技术提供的带中心射流的多路排渣气化炉实现了飞灰在高温氧化区的二次气化,碳转化率从85%提高到98%以上。但由于现有技术中的流化床气化炉的结构特点,中心射流管设置在排渣管内,在高温环境下,容易造成中心射流管的损坏,严重影响了气化炉的长周期稳定运行。

技术实现思路

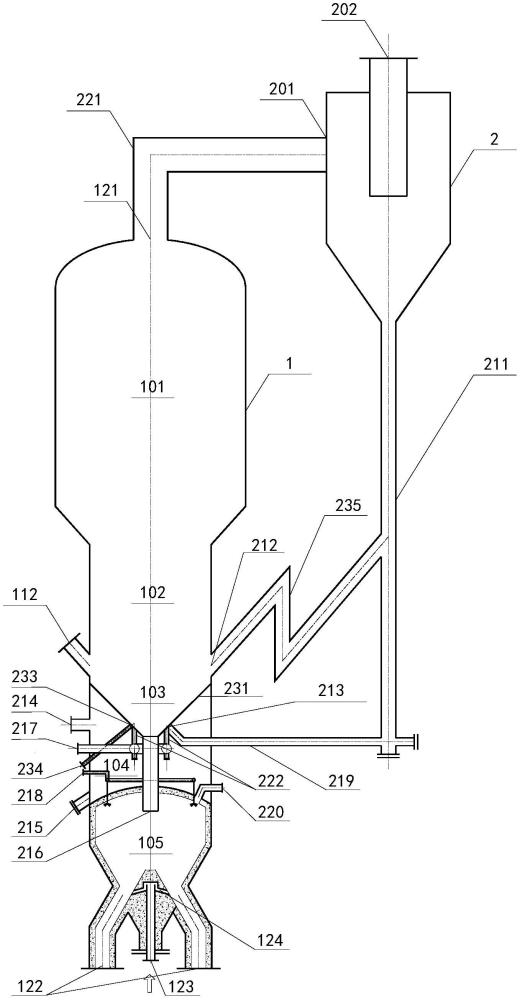

1、本实用新型为解决现有技术中的流化床生产合成气设备射流管在高温下容易损坏的问题,所采用的技术方案是:一种带锥形分布器的多射流气化炉,包括:炉体、含碳物质进口、锥形分布器、流化气进口、氧化剂进口、射流管、排渣管、卸粉口、落渣斜管、合成气出口和气固分离设备;

2、所述炉体由上至下分为稀相区、密相区、高温氧化区、气室和冷渣室,所述含碳物质进口设置于所述密相区下部,所述密相区底部设有所述锥形分布器,且所述锥形分布器上设有气孔,所述炉体上设有连接所述锥形分布器上的低温返粉口的低温返粉管,所述气室设有所述流化气进口和所述卸粉口,所述冷渣室设置于所述炉体内的最底部,所述排渣管与所述射流管分别连接所述锥形分布器的不同位置,所述排渣管上端连接所述锥形分布器,下端伸入所述冷渣室内,所述射流管一端连接所述锥形分布器底部以连通所述高温氧化区,另一端连通所述炉体外,多个所述射流管底端连接一环管,且所述氧化剂进口连通所述环管,所述冷渣室底端为所述落渣斜管,所述炉体顶端设有连通所述气固分离设备的所述合成气出口。

3、进一步改进为,所述合成气出口通过气化炉出气管连通所述气固分离设备进气口,所述气固分离设备的下料管通过一气固阀连接所述炉体上的细粉返料口。

4、进一步改进为,所述下料管底端通过一引射管连接所述锥形分布器上的高温返粉口。

5、进一步改进为,所述冷渣室内设有连通所述炉体外的稳压管。

6、进一步改进为,所述炉体的所述密相区直径小于所述稀相区直径。

7、进一步改进为,所述锥形分布器上端宽,下端窄,且所述锥形分布器由上至下环形分布有多个气孔。

8、进一步改进为,所述气孔的直径由上至下逐渐增加。

9、进一步改进为,所述气孔呈圆周分布,且沿所述锥形分布器由上至下设有多圈所述气孔。

10、进一步改进为,所述锥形分布器上相邻两圈所述气孔中,上圈所述气孔的直径小于或等于下圈所述气孔的直径。

11、进一步改进为,所述气孔方向与所述锥形分布器侧壁夹角为30°至90°。

12、进一步改进为,所述低温返粉口和所述高温返粉口的中心轴线与所述射流管的中心轴线在所述高温氧化区相交于一点。

13、进一步改进为,所述气室内设有喷水环管,所述喷水环管通过管路连通所述冷渣室内。

14、进一步改进为,所述冷渣室中间部位设有冷却气进管,所述冷却气进管顶端连接有连通所述冷渣室内的冷却环管。

15、进一步改进为,所述冷却环管上设有多个向下倾斜的气道。

16、进一步改进为,所述冷却环管中间外壁上设有锥形凸起。

17、进一步改进为,所述炉体内衬有耐火注料、耐火砖、水冷壁中的一种或多种。

18、本实用新型的有益效果是:

19、本实用新型提供的带锥形分布器的多射流气化炉,将射流管与排渣管分开,改进了进气方式,优化了排渣系统,避免了射流管在高温下的损坏。气化炉装置结构简单,整个制气过程无细粉外排,气化效率高,易于实现设备的长周期稳定运行。

技术特征:1.一种带锥形分布器的多射流气化炉,其特征在于,包括:炉体、含碳物质进口、锥形分布器、流化气进口、氧化剂进口、射流管、排渣管、卸粉口、落渣斜管、合成气出口和气固分离设备;

2.根据权利要求1所述的带锥形分布器的多射流气化炉,其特征在于,所述合成气出口通过气化炉出气管连通所述气固分离设备进气口,所述气固分离设备的下料管通过一气固阀连接所述炉体上的细粉返料口。

3.根据权利要求2所述的带锥形分布器的多射流气化炉,其特征在于,所述下料管底端通过一引射管连接所述锥形分布器上的高温返粉口。

4.根据权利要求3所述的带锥形分布器的多射流气化炉,其特征在于,所述冷渣室内设有连通所述炉体外的稳压管。

5.根据权利要求4所述的带锥形分布器的多射流气化炉,其特征在于,所述炉体的所述密相区直径小于所述稀相区直径。

6.根据权利要求1所述的带锥形分布器的多射流气化炉,其特征在于,所述锥形分布器上端宽,下端窄,且所述锥形分布器由上至下环形分布有多个气孔。

7.根据权利要求6所述的带锥形分布器的多射流气化炉,其特征在于,所述气孔的直径由上至下逐渐增加。

8.根据权利要求7所述的带锥形分布器的多射流气化炉,其特征在于,所述气孔呈圆周分布,且沿所述锥形分布器由上至下设有多圈所述气孔。

9.根据权利要求8所述的带锥形分布器的多射流气化炉,其特征在于,所述锥形分布器上相邻两圈所述气孔中,上圈所述气孔的直径小于或等于下圈所述气孔的直径。

10.根据权利要求6所述的带锥形分布器的多射流气化炉,其特征在于,所述气孔方向与所述锥形分布器侧壁夹角为30°至90°。

11.根据权利要求3所述的带锥形分布器的多射流气化炉,其特征在于,所述低温返粉口和所述高温返粉口的中心轴线与所述射流管的中心轴线在所述高温氧化区相交于一点。

12.根据权利要求1所述的带锥形分布器的多射流气化炉,其特征在于,所述气室内设有喷水环管,所述喷水环管通过管路连通所述冷渣室内。

13.根据权利要求1所述的带锥形分布器的多射流气化炉,其特征在于,所述冷渣室中间部位设有冷却气进管,所述冷却气进管顶端连接有连通所述冷渣室内的冷却环管。

14.根据权利要求13所述的带锥形分布器的多射流气化炉,其特征在于,所述冷却环管上设有多个向下倾斜的气道。

15.根据权利要求13所述的带锥形分布器的多射流气化炉,其特征在于,所述冷却环管中间外壁上设有锥形凸起。

16.根据权利要求1所述的带锥形分布器的多射流气化炉,其特征在于,所述炉体内衬有耐火注料、耐火砖、水冷壁中的一种或多种。

技术总结本技术涉及一种带锥形分布器的多射流气化炉,包括:炉体、含碳物质进口、锥形分布器、流化气进口、氧化剂进口、射流管、排渣管、卸粉口、落渣斜管、合成气出口和气固分离设备;所述炉体由上至下分为稀相区、密相区、高温氧化区、气室和冷渣室。本技术将射流管与排渣管分开,改进了进气方式,优化了排渣系统,避免了射流管在高温下的损坏。气化炉装置结构简单,整个制气过程无细粉外排,气化效率高,易于实现设备的长周期稳定运行。技术研发人员:康啸琦,郑祥保,陈晨,肖陈长,廖兵,樊崇受保护的技术使用者:上海碧成科技有限公司技术研发日:20230816技术公布日:2024/3/11本文地址:https://www.jishuxx.com/zhuanli/20240726/130077.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表