一种复合多皂基耐260℃高温抗极压轴承润滑脂及制备方法与流程

- 国知局

- 2024-07-29 09:57:17

本发明涉及石油地质勘探钻井及矿产地质开发等的混合钻头、牙轮钻头用润滑脂。更具体地说,本发明涉及一种复合多皂基耐260℃高温抗极压轴承润滑脂及其制备方法。

背景技术:

1、深层页岩油气、万米井等高温油气资源勘探,井底温度可达200~260℃,且混合钻头轴承转速高,较三牙轮钻头轴承高20%~60%;矿产地质开发,矿用钻头钻压比油用钻头钻压增加一倍,可达50吨左右,高钻压高转速下轴承工作温度高,这就对轴承润滑脂耐高温高压性能有着极高的要求。

2、专利zl201611055286.9耐超高温复合多皂基自修复轴承润滑脂,采用复合合成基础液、氮化硼和轻质碳酸钙等惰性极压添加剂等,使润滑脂具有较好的耐高温性能,在高达200℃温度的环境下保持产品性能不变,避免因润滑脂在高温条件下性能下降而造成钻头轴承失效。

3、针对专利zl201611055286.9研制的耐超高温润滑脂进行了耐高温性能测试。润滑脂极压性能测定法sh/t 0202(四球法),zl201611055286.9专利产品在260℃高温条件下,烧结负荷为400kg、重载耐磨试验500kg-900rpm-600s未通过,证明260℃的高温对润滑脂的性能造成了明显影响,使产品的极压抗磨性能明显下降,无法满足本技术针对的超高温混合钻头、密封矿用牙轮钻头的耐高温高压要求。如何在保证混合钻头、牙轮钻头轴承润滑脂本身性能不下降的同时让混合钻头、牙轮钻头轴承润滑脂拥有更高的耐温性能和耐压性能就成为目前润滑材料领域的技术难题。

技术实现思路

1、本发明的一个目的是提供一种复合多皂基耐260℃高温抗极压轴承润滑脂及其制备方法,该润滑脂不仅能够满足混合钻头和密封矿用牙轮钻头轴承高温、极压、耐磨润滑需求,还能在高达200~260℃温度的环境下使用,避免因润滑脂在高温高压条件下承载能力下降而造成钻头轴承失效。

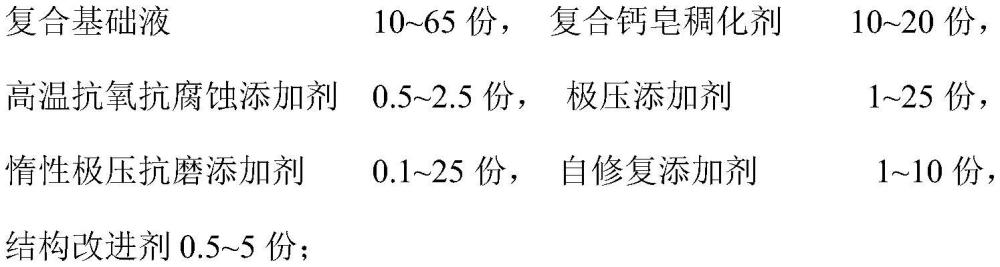

2、为了实现根据本发明的这些目的和其它优点,提供了一种复合多皂基耐260℃高温抗极压轴承润滑脂,包括复合基础液、复合钙皂稠化剂、高温抗氧抗腐蚀添加剂、极压添加剂、惰性极压抗磨添加剂、自修复添加剂、结构改进剂混合配制而成,各组分含量按重量计为:

3、

4、其中,所述复合基础液按重量计包括合成聚合物聚α-烯烃pao150 1~25份,合成聚合物聚α-烯烃pao20 1~25份,合成聚合物聚α-烯烃pao40 1~50份,烷基萘1~25份,合成全氟聚醚0~25份,合成多元醇酯5~50份,合成偏苯酯1~25份,合成酯聚合物1~25份;所述复合基础液增加合成酯聚合物,其为高粘度的合成脂,羧酸衍生物,耐高温性能优异,工作温度可达300℃;

5、所述极压添加剂按重量计包括二硫化锡1~25份、氧化铋1~25份;

6、所述惰性极压抗磨添加剂按重量计包括极化石墨1~25份、二硫化钨1~25,氮化硼1~25份、氧化镧0~25份、氧化钕0~25份、纳米碳酸钙0~25份。

7、优选的是,所述惰性极压抗磨添加剂按重量计包括氧化镧在1~3份、氧化钕在2.8~5.6份。

8、优选的是,所述极压添加剂为微米级,其中二硫化锡、氧化铋325目粒径通过率90%,平均粒径3~15μm;所述惰性极压抗磨剂为微米级,其中所述氧化镧、氧化钕纯度为99%(m/m),平均粒径3~15μm;所述极化石墨为微米级,平均粒径3~15μm,纯度为99%(m/m);所述氮化硼为微米级,平均粒径5~30μm,纯度为99%(m/m);所述纳米碳酸钙平均粒径20~30nm,纯度为60~70%(m/m)。

9、优选的是,所述复合钙皂稠化剂按重量计包括复合钙基稠化剂1~25份、有机膨润土稠化剂1~25份组成;

10、所述复合钙基稠化剂由氢氧化钙与c8酸、12-羟基硬脂酸、c2酸钙盐反应复合制得,各组分含量按重量计包含氢氧化钙1~15份、c8酸0~25份、12-羟基硬脂酸1~25份,c2酸钙盐1~25份;所述c2酸钙盐为微米级,平均粒径3~10μm,纯度为99%(m/m);

11、所述有机膨润土稠化剂由有机膨润土与水、酒精、丙酮中的一种或多种发生反应制得,各组分含量按重量计包含有机膨润土1~25份、水0~5份、酒精0~5份、丙酮0~5份,水、酒精和丙酮的总量不低于1份、不高于10份。

12、优选的是,所述高温抗氧抗腐蚀添加剂包括高温抗氧添加剂和防腐蚀金属钝化剂,所述高温抗氧添加剂选取酚型、胺型或酚胺型抗氧添加剂中的一种或多种0~5份;所述防腐蚀金属钝化剂选取苯三唑衍生物、噻二唑衍生物或其它金属钝化剂中的一种或多种0~5份。

13、优选的是,所述自修复添加剂按重量计包含纳米级铜、银、锌金属粉末填充剂的一种或几种1~10份,氧化镁0~5份,二氧化钛0~5份。

14、优选的是,所述结构改进剂为丙三醇。

15、本发明还提供了一种复合多皂基耐260℃高温抗极压轴承润滑脂的制备方法,包括如下步骤:

16、步骤一、分别在第一炼制釜和第二炼制釜调制部分复合基础液作为反应介质;

17、步骤二、在第一炼制釜内在反应介质复合基础液中进行复合钙基稠化剂的制备;

18、步骤三、在第二炼制釜内在反应介质复合基础液中进行有机膨润土稠化剂的制备;

19、步骤四、在调和釜内进行有机膨润土稠化剂和复合钙基稠化剂的复合;

20、步骤五、在调和釜内进行其余各添加剂添加和均质、调和、脱气、包装。

21、优选的是,步骤一中,反应介质复合基础液的调制过程为:在第一炼制釜内按比例依次加入合成聚合物聚α-烯烃pao150、pao20、pao40、烷基萘、合成全氟聚醚,分散、升温、调制成均匀介质待用;在第二炼制釜内按配方比例依次加入合成多元醇酯、合成酯聚合物、合成偏苯酯,分散、升温、调制成均匀介质待用;

22、步骤二中,所述复合钙基稠化剂制备过程:在第一炼制釜内在反应介质复合基础液中加入氢氧化钙,经高速分散机分散,时间不低于40min,加热升温至60℃,加入c8酸,经高速分散机分散,时间不低于20min,然后加入12-羟基硬脂酸,经高速分散机分散,时间不低于20min,加入c2酸钙盐复合炼制,然后升温至100℃反应脱水,然后升温至120℃,取样测定基础皂样游离酸碱含量,用12-羟基硬脂酸调节控制游离碱的含量为0.01~0.05naoh%(m/m),然后稠化,升温至160℃时加入丙三醇,继续升温至最高炼制温度200~220℃,恒温20min;

23、步骤三中,所述有机膨润土稠化剂制备过程为:在第二炼制釜内在反应介质复合基础液中加入有机膨润土,经高速分散机分散,时间不低于30min,加热升温至50℃,加入水、酒精、丙酮中的一种或多种,反应30min后,升温至100℃,循环搅拌,脱除酒精和丙酮,时间不低于60min,制备完成后待用;

24、步骤四中,所述复合钙皂稠化剂制备过程为:将第一炼制釜内制备完成的复合钙基稠化剂、第二炼制釜内制备完成的有机膨润土稠化剂转至调和釜,在调和釜内在120~160℃温度下复合60min,然后冷却至100℃以下;

25、步骤五中,所述添加剂添加和均质、调和、脱气、包装过程为:在调和釜内对降温后的基础脂进行搅拌、循环、保温,依次加入二硫化锡粉体、氧化铋、二硫化钨、极化石墨、氮化硼、氧化镧、氧化钕、纳米碳酸钙,搅拌循环60min后加入高温抗氧抗腐蚀添加剂,然后加入自修复添加剂并充分循环分散,最后均质、剪切、脱气至成品。

26、上述均质、剪切、调和、脱气具体指的是:均质:将润滑脂在15~20mpa压力条件下,经均质机处理的一种工艺方式;剪切:将润滑脂在0.6~0.8mpa压力条件下,经静态剪切器处理的一种工艺方式;调和:将润滑脂在生产釜中,经搅拌和循环处理的一种工艺方式;脱气:通过调整生产釜海底阀门开度,使经过海底阀门的润滑脂处于负压状态,利用负压将润滑脂中空气脱出的一种工艺方式。

27、本发明至少包括以下有益效果:

28、1、本发明的技术是在zl200510120518.x,zl201210033794.2,zl201611055286.9专利的延伸与继续,特别是zl201611055286.9耐超高温复合多皂基自修复轴承润滑脂专利的基础上,涉及一种复合多皂基耐260℃高温抗极压轴承润滑脂及其制备方法。主要是采用了高温稳定性更好的原材料,如复合基础液、氧化镧和氧化钕等惰性极压抗磨添加剂等,本技术的润滑脂具有优异的耐高温、耐高压性能,极压耐磨性能,良好的抗氧化性能和承载能力,从而有效满足钻头轴承的耐高温、耐高钻压的适用范围,尤其适于在石油地质钻探领域的混合钻头轴承及矿用密封牙轮钻头使用,不仅能够满足超深井高温200~260℃高温勘探工具混合钻头轴承高温、极压、耐磨的润滑需求,而且能满足密封矿用牙轮钻头高钻压下轴承的有效润滑。适用于石油地质钻探领域、矿产地质开发等领域混合钻头、牙轮钻头,对于提高钻头轴承使用温度和钻压具有十分重要意义。

29、2、本发明有效提高钻头轴承润滑脂的高温极压耐磨性能。产品工作锥入度不高于340mm 1/10,6万次工作锥入度不高于370mm l/10,滴点不低于330℃,极压烧结负荷高于800kg,综合磨损指数大于160,抗擦伤能力大于100lbf,200℃的高温蒸发损失不高于5%;高温耐磨实验:260℃烘烤20min,620kg烧结磨痕直径不大于2.0mm,500kg-900rpm-600s,磨痕直径不大于2.1mm。

30、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130106.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。