一种柴油重整制氢工艺的制作方法

- 国知局

- 2024-07-29 09:57:59

一种柴油重整制氢工艺,属于烃类蒸汽重整制氢。

背景技术:

1、制氢技术已有一百多年的发展历史。1905年水电解制氢工艺得以开发,到目前为止技术也已经相当成熟,但此工艺电耗大,生产成本高,只适用于小规模的氢气用户。天然气蒸汽转化制氢在1928年由美国标准油公司实现工业化。随着合成氨、甲醇等工业的兴盛,烃类蒸汽转化制氢工艺也得到了飞速的发展。在半个多世纪的应用研究过程中,各国专家在转化炉型、能量利用、催化剂性能、净化提纯等方面都进行了深入的研究,并进行了针对性的改进和完善,使得该工艺日趋成熟,操作灵活方便,投资更少,能耗不断降低,因此在石化企业中得到了广泛应用,目前该工艺己经成为世界上应用最为普遍的制氢方法之一。

2、烃类蒸汽转化制氢原理是原料烃类首先经过加氢、脱硫等过程,脱除原料中的烯烃、硫、氯等有毒物质,再和水蒸气一起进入转化炉发生反应生成氢气和一氧化碳,中间产物一氧化碳再和水蒸气进行变换反应继续生产氢气,所得的产品气最后进入提纯部分分离出高纯度氢气。该工艺的原料选择十分广泛,天然气、油田气、各类炼厂气、液化气、石脑油、拔头油、抽余油等经过处理后均可作为原料使用。

3、柴油具有能量密度高、生产、运输、储存、送配成熟便利等特点,采用柴油作为原料进行烃类蒸汽重整制氢是一项具有市场竞争力的技术。柴油制氢的工艺方法有水蒸气重整、自热重整和氧化重整三种方式。

4、但是一方面:柴油的苯环、有机硫的物质含量高,这些物质易与催化剂活性组分结合,引起重整催化剂中毒,即,现有的工业化预转化催化剂无法耐受柴油内含的硫化合物,催化剂活性下降明显,通常催化剂在工作50~100h失去活性。

5、另一方面:催化剂无法耐受柴油的长链烃和烯烃,组成柴油的分子碳数高,在发生重整反应时,易于在重整催化剂的表面或孔道内积炭,从而导致催化剂失活。

6、目前,柴油蒸汽重整法制氢还处于研究阶段,文献报道主要集中在“高效”催化剂或反应器形式,受制于柴油的长碳链引发的热力学结炭,以及中毒,柴油蒸汽重整制氢在实用性方面并没有突破。因此,需要从工艺和催化剂方面进行开发,寻求新的解决方法。

技术实现思路

1、本发明所要解决的技术问题是:克服现有技术的不足,提供一种避免柴油重整制氢过程中,催化剂硫化物中毒或堵塞失活的柴油重整制氢工艺。

2、本发明解决其技术问题所采用的技术方案是:一种柴油重整制氢工艺,其特征在于:包括以下步骤:柴油蒸馏分离获取轻组分、加氢脱硫、预转化、蒸汽重整、提纯;其中,所述的蒸馏分离获取的轻组分为馏程300℃及以下的组分。

3、设置了柴油的切割、脱硫和预转化过程。发明人注意到,柴油的主要硫化合物和烯烃组分主要出现在300℃以后的馏分,本发明中首先利用蒸馏切割柴油的轻重组分,柴油的初馏点约为180℃,终馏点约为370℃,选择300℃以内的轻组分馏分,能够保留70%以上的柴油成分进行后续的重整制氢,同时还切割了绝大部分的硫化合物与烯烃,使硫化合物含量降低至2ppm左右,在此基础上,再进行加氢和脱硫,实现再次净化,进一步降低柴油的烯烃与硫化合物含量,能够将硫化合物含量降低至0.5ppm以下。

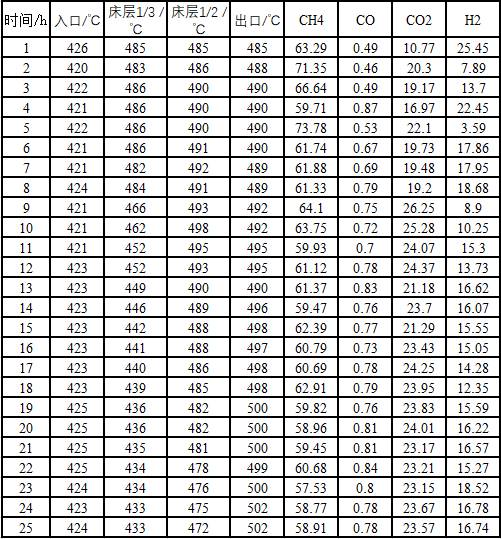

4、预转化步骤能够进行使柴油轻组分进行烃类蒸汽的转化反应,获得干基组成主要为甲烷、一氧化碳、二氧化碳和氢气的工艺气(主要成分为甲烷,氢气含量较少)。经过预转化后的有效组分进入蒸汽重整步骤能够有效避免硫化合物、长链烃对重整催化剂的影响,实现柴油蒸汽重整制氢持续进行。

5、但是,预转化步骤通常为高镍催化剂,对硫极为敏感,因此现有技术中难以应用于柴油的重整制氢过程,而本发明在柴油经过蒸馏分离和加氢脱硫两步净化处理后,大大降低了进入预转化步骤的硫化合物含量和烯烃组分,得以在该工艺方法中加入预转化步骤,进行烃类蒸汽转化反应,长期稳定地为蒸汽重整步骤提供工艺气,从而获得氢气。

6、优选的,所述的加氢脱硫步骤中,轻组分依次经过加氢反应器与脱硫槽,脱硫槽内装填有脱氯剂与脱硫剂,进行干法脱硫。

7、经过优选的加氢脱硫步骤能够有效脱除轻组分中的绝大部分硫化合物。

8、进一步优选的,所述的脱硫槽有两个,串联设置在加氢反应器出口处。

9、采用串联的两个脱硫槽,能够相互切换替代,当其中一个脱硫槽吸附饱和后,可从工艺线中切除并换剂,保证工艺线持续运行。

10、进一步优选的,所述的加氢反应器入口温度330~350℃,出口温度小于或等于390℃,氢油体积比控制在800~1200。

11、脱硫槽的床层温度随加氢反应器的出口温度变化,因此,上述条件下能保持加氢反应器内反应条件稳定,同时保证脱硫槽的工作温度最合适,以充分利用脱硫剂的硫容。

12、加氢反应器内设置的加氢催化剂进一步优选为钴钼镍基加氢催化剂,钴钼镍基催化剂对硫成分敏感度更低,并且催化烯烃和硫化合物的活性效果更好。同时加氢反应器内优选设置加氢保护剂,加氢保护剂具有高孔隙率、大孔容、合适的比表面积和催化活性,脱除油品中的金属杂质和固体颗粒,减缓催化剂的中毒和结炭,延长主催化剂的使用寿命。

13、经过加氢反应器的轻组分在脱硫槽内依次经过脱氯剂和脱硫剂。脱氯剂优选钙镁钾基脱氯剂。脱硫剂优选氧化锌脱硫剂和铜锌基脱硫剂。介质先流经钙镁钾基脱氯剂、再流经氧化锌脱硫剂,最后流经铜锌基脱硫剂。

14、优选的,所述的预转化采用氧化镍重量含量35%或以上的高镍催化剂。进一步优选的,采用氧化镍重量含量55%或以上的高镍催化剂。

15、镍含量越低,则越容易在硫及杂质影响下失去催化活性,但催化剂生产成本低,而高镍的催化剂则具备更长的寿命和更高的催化活性,但是镍含量越高则意味着成本越高,本发明得益于前述的净化步骤,可高效的利用高镍转化催化剂,获得最高的烃类蒸汽转化反应效率,并且对镍活性中心的影响程度更低,寿命缩减程度小,因此,对高镍催化剂的要求低,适配性更强。

16、优选的,所述的预转化采用预转化反应器,预转化反应器入口温度360~450℃,水碳比控制在2.0~3.2,出口温度小于或等于520℃。

17、柴油蒸汽预转化反应为放热反应,上述温度控制条件能够避免高温或结炭破坏预转化催化剂,而出口温度可通过水碳比调节控制,进而控制反应器内温度。

18、优选的,所述的预转化交替使用两台并联设置的预转化反应器。

19、虽然柴油经过了两次净化,但依然存在一定量的硫,而预转化催化剂通常对硫极为敏感,不可避免的会产生催化剂活性损耗,两台并联设置的预转化反应器一开一备,能够在一个反应器活性过低时,替换为另一反应器,保证工艺线的持续运行,并及时进行催化剂更新。

20、本发明通过设置一开一备的预转化反应器,以及后续的脱硫槽,有效解决了转化催化剂无法长期耐受馏程220℃以上高级烃的问题,也解决了转化催化剂的硫中毒问题,延长了整个装置的运行周期。

21、进一步优选的,以预转化入口、出口温度差≤10℃作为切换预转化反应器的标志。这个参数是基于:高级烃的预转化反应是放热反应,温差直接显示了催化剂的活性。

22、在预转化催化剂使用末期,工艺气的干基组成可以分析出c2烃类(如乙烷、乙烯),甚至可能出现c3烃类(如丙烷、丙烯),当出现上述温度差时,即可证明预转化催化剂活性较低,c2、c3烃类含量上升,也是提示操作人员需要注意预转化反应器及催化剂的操作情况,做好切换预转化反应器的事前准备。

23、优选的,所述的预转化与蒸汽重整之间,还经过气液分离操作。

24、预转化后的反应气经过换热冷凝,至反应气温度40~100℃,优选80~100℃。因为是处于加压状态,100℃的水不会沸腾,未反应的长链液态烃的初馏点远高于此温度,介质的温度较高,一方面可以减少冷却设备的尺寸和操作费用,一方面分离出的气相介质含有比低温时更多的饱和水,可变相的节约后续的蒸汽。

25、然后分离气相与液相,设置气液分离的目的是:当预转化催化剂使用中后期,由于烃类的c-c键断裂反应已经不彻底,部分未能反应的液态烃若是进入后续的重整反应器,由于其碳链长,在高温下会快速发生结炭反应,从而会对蒸汽重整催化剂造成无法挽回的损害。因此通过设置气液分离,将这些未在预转化反应器反应的柴油组分从气体中分离出来,一同分离出来的还有未参与反应的水。分离出的气体被引入蒸汽重整转化炉。

26、分离出来的液相部分(包含油和水)进一步优选的,进入液体再分离工序,液体再分离通过静置,下部的水被引入汽包可用于生产工艺蒸汽,而上部的油则可作为燃料被引入重组分罐。

27、进一步优选的,气液分离后的气相再进行一次脱硫。一般进入蒸汽重整前会有一次氧化锌脱硫剂脱硫,即气体吹过工作温度在400℃以下的氧化锌脱硫剂,作为一次保险,进一步保证进入蒸汽重整的气体硫含量较低。

28、蒸汽重整后获得的高温粗产品气可进行热量回收,并产生蒸汽:设置双气包,采用新鲜水发生蒸汽的汽包b和采用回用水发生蒸汽的汽包a。其中汽包a产生的蒸汽继续使用在本工艺装置中,不外输,以免污染其他使用蒸汽的设备或装置;汽包b所产蒸汽,除了可以满足本工艺装置使用外,还可外输。

29、优选的,所述的提纯之前还经过co变换反应器,蒸汽重整后的气体经过co高温变换催化剂催化反应。

30、蒸汽重整制氢后,虽然干基气体中氢气含量能够达到约70vol%,但是仍然还有部分一氧化碳可被进一步转化为氢气,co高温变化催化剂进一步优选为铁铬基催化剂,为常用的一氧化碳变换催化剂,变换后的产品气中氢气含量能达到73vol%或以上。

31、变换后的产品气经过多次换热冷凝分离后,所得到的凝结水被引入汽包a继续回用于发生蒸汽。可以根据氢气用户的需求,通过搭配不同规模或净化精度的psa、vpsa或其他氢气纯化设备,以获得纯度不同的氢气。

32、优选的,所述的蒸馏分离出的重组分作为柴油蒸馏分离的燃料或蒸汽重整的燃料。

33、与现有技术相比,本发明所具有的有益效果是:将油品的蒸馏分离与重整法结合在一起,将柴油馏分中的复杂的高干点化合物及其硫化合物切除,仅保留了柴油组分干点较低的化合物和硫形态较为简单的硫化合物。借助对高级烃具有极佳转化效果的预转化工艺及其催化剂,在较低的温度下将柴油转化为了富甲烷气,从而避免了柴油在重整反应器高温区域的热裂解结炭,并且预转化反应器提高了重整反应器的热量利用效率,有效降低了整体能耗。进入重整反应器的烃类,不论是复杂程度,还是毒物含量,相比柴油已经被极大的弱化,采用常规的转化催化剂即可处理,实现柴油重整制氢。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130169.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。