一种油滤清器处理系统的制作方法

- 国知局

- 2024-07-29 10:02:57

本技术涉及危废处理,尤其涉及一种油滤清器处理系统。

背景技术:

1、油滤清器中可回收资源包括铁质材料、机油及滤纸。回收油滤清器资源时需要对油滤清器进行拆解并对不同的材料进行分选和分类回收,所以需要用到油滤清器处理系统。

2、现有的废旧油滤清器处理系统通常先对油滤清器进行撕碎再进行清洗过滤,清洗时铁料中粘有的油泥残渣靠水加溶剂清洗扩大了二次污染,加大了废水最终处理工作量。

3、另外,现有技术中过滤后的机油和残渣通过集油槽回收,油滤纸通过压榨机压榨后回收,导致废油回收率低,且在分解、筛选传送过程中存在溅溢、抛洒、粘附现象,油滤纸过滤原存的油残渣,处理不彻底,最后粘油带水剩余的危废残留多。

4、综上,现有技术并不能有效解决油滤清器的油、铁、渣,彻底分离和回收质量的技术问题。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种油滤清器处理系统。本实用新型的技术方案如下:

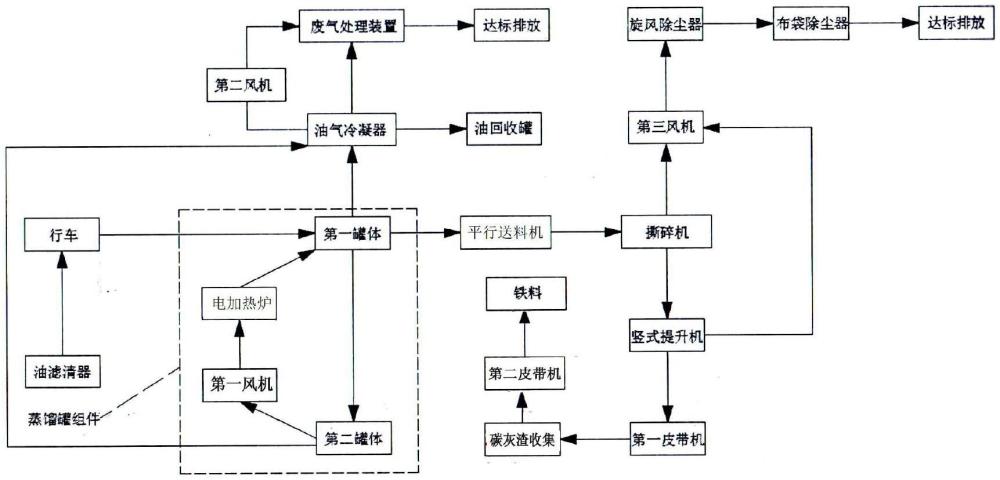

2、一种油滤清器处理系统,包括蒸馏罐组件、油气冷凝器、油回收罐、第二风机、废气处理装置、平行送料机、撕碎机、第三风机、旋风除尘器、布袋除尘器、竖式提升机、第一皮带机、第二皮带机和地下室,其中:

3、所述蒸馏罐组件包括第一罐体和第二罐体,所述油气冷凝器的进油口与第一罐体和第二罐体的油气管道均连通,所述油气冷凝器的油气管道与所述第二风机的进风口连接,所述油气冷凝器出油口与油回收罐连通,所述第二风机的出风口与废气处理装置的进气口连接;

4、所述第一罐体和第二罐体的底部均开设有出料口,所述第一罐体和第二罐体的出料口下方固定设置有平行送料机,且第一罐体和第二罐体的出料口对准平行送料机的进料口,所述平行送料机的出料口与撕碎机的进料口连通,所述撕碎机的出料口与竖式提升机的进料口连通,所述竖式提升机的出料口通过溜槽与第一皮带机连通,所述第一皮带机的顶部连通有第二皮带机,所述第二皮带机上安装有用于吸附铁团粒的磁辊;

5、所述撕碎机进料口、地下室和竖式提升机的出料口均通过管道与第三风机的进风口连接,所述第三风机的出风口与旋风除尘器的进料口连通,所述旋风除尘器的出风口与布袋除尘器的进风口连通;其中,所述地下室为封闭状态。

6、可选地,所述蒸馏罐组件包括第一罐体、第二罐体、第一风机、电加热炉,第一罐体和第二罐体结构相同,均包括外壳,所述外壳的顶部活动设置有上盖体,所述外壳的底部活动设置有下盖体;所述外壳底部的一侧开设有高温空气进气口13,所述外壳顶部一侧开设有出气口,通向第一罐体内的进气口与出气口之间连接有盘旋设置于腔体内的循环管;

7、所述第一罐体的出气口通过第一支管出气口与第一风机的进气口连接,所述第一风机的进气口连接,所述第一风机的出气口与所述电加热炉的进气口连接,所述电加热炉的出气口与所述第一罐体的进气口插式连接;

8、所述第一支管上固定连接有第二支管,所述第二支管与第二罐体的进气口连通,所述第二罐体的出气口通过第三支管与所述第一支管连接;

9、所述第一罐体和第二罐体的顶部一侧固定连接有油气管道。

10、可选地,所述第一罐体的直径为1.5m-2.5m,所述第一罐体的高度为2m-3m,所述循环管的直径为140mm-200mm。

11、可选地,所述第一罐体的外周、第二罐体的外周、第一支管的外周和第二支管的外周均通过硅棉缠裹,所述上盖体和下盖体内部设置有硅棉夹层;

12、所述循环管、第一支管、第二支管为高铬耐热钢管。

13、可选地,所述第一风机相连通的电加热炉设置有相互依次连接的三组电源,每个所述电加热炉均与温控仪连接。

14、可选地,所述第一罐体和第二罐体内安装有气压报警装置。

15、可选地,所述第一罐体和第二罐体的下盖体打开后为角度呈40°的斜面;

16、所述第一罐体和第二罐体的底部设置有支架。

17、上述所有可选技术方案均可任意组合,本实用新型不对一一组合后的结构进行详细说明。

18、借由上述方案,本实用新型的有益效果如下:

19、通过设置蒸馏罐组件,将油滤清器进行蒸馏,使油滤清器内存的残留油、渣进行高温裂解、汽化,蒸馏出的气体经过油气冷凝器冷凝回收后,再经过集中处理,使蒸馏出的废油经过提炼清澈透亮,实现了废油的回收利用;此时原有油滤清器变成了干物料,滤纸杂质变成了半灰化,这样通过撕碎机撕碎成团,旋风除尘器旋风吸尘,第一皮带机和第二皮带机传送磁选,完成铁和渣的分离。至此,有效完成了油滤清器中油、铁、渣的彻底完全分离,经过处理后的废渣和粉末主要成份为碳灰,可用于二次燃烧利用或作为一般固废处理。处理过程没有废水产生,节约了水资源,同时也避免建设油污水处理设施的投资与运行费用。

20、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

技术特征:1.一种油滤清器处理系统,其特征在于,包括蒸馏罐组件、油气冷凝器、油回收罐、第二风机、废气处理装置、平行送料机、撕碎机、第三风机、旋风除尘器、布袋除尘器、竖式提升机、第一皮带机、第二皮带机和地下室,其中:

2.根据权利要求1所述的一种油滤清器处理系统,其特征在于,所述蒸馏罐组件包括第一罐体(1)、第二罐体(2)、第一风机(18)、电加热炉(17),第一罐体(1)和第二罐体(2)结构相同,均包括外壳,所述外壳的顶部活动设置有上盖体(11),所述外壳的底部活动设置有下盖体(12);所述外壳底部的一侧开设有高温空气进气口(13),所述外壳顶部一侧开设有出气口,通向所述第一罐体(1)内的进气口(13)与出气口之间连接有盘旋设置于腔体内的循环管(14);

3.根据权利要求2所述的一种油滤清器处理系统,其特征在于,所述第一罐体(1)的直径为1.5m-2.5m,所述第一罐体(1)的高度为2m-3m,所述循环管(14)的直径为140mm-200mm。

4.根据权利要求2所述的一种油滤清器处理系统,其特征在于,所述第一罐体(1)的外周、第二罐体(2)的外周、第一支管(15)的外周和第二支管(19)的外周均通过硅棉缠裹,所述上盖体(11)和下盖体(12)内部设置有硅棉夹层;

5.根据权利要求2所述的油滤清器处理系统,其特征在于,所述第一风机(18)相连通的电加热炉(17)设置有相互依次连接的三组电源,所述电加热炉(17)与温控仪连接。

6.根据权利要求2所述的油滤清器处理系统,其特征在于,所述第一罐体(1)和第二罐体(2)内安装有气压报警装置。

7.根据权利要求2所述的油滤清器处理系统,其特征在于,所述第一罐体(1)和第二罐体(2)的下盖体(12)打开后为角度呈40°的斜面;

技术总结本技术涉及一种油滤清器处理系统,属于危废处理技术领域。包括蒸馏罐组件、油气冷凝器、油回收罐、第二风机、废气处理装置、平行送料机、撕碎机、第三风机、旋风除尘器、布袋除尘器、竖式提升机、第一皮带机、第二皮带机和地下室。通过将油滤清器放置入第一罐体和第二罐体蒸馏后,使油滤清器内残留的油液进行高温裂解、汽化,蒸馏出的气体经过油气冷凝器冷凝回收后,在经过集中处理后,此时原有油滤清器变成了干物料,通过撕碎机撕碎成团,旋风除尘器旋风吸尘,第一皮带机和第二皮带机传送磁选,能有效完成油、铁、渣完全分离,经过处理后的废渣和粉末主要成份为碳灰,可用于二次燃烧利用或作为一般固废处理。技术研发人员:冯映,孙苏良,冯腾飞受保护的技术使用者:万荣县铸诚机械制造有限公司技术研发日:20230815技术公布日:2024/3/27本文地址:https://www.jishuxx.com/zhuanli/20240726/130444.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表