一种原料油加氢方法与流程

- 国知局

- 2024-07-29 10:04:25

本发明涉及一种原料油加氢方法,特别涉及一种利用供氢剂的原料油加氢方法。

背景技术:

1、渣油加氢过程中,由于油品分子较重,催化体系成气-液-固三相态,因此,氢气分子难以直接与加氢活性相进行充分接触,需要先溶解到油品中,但溶解度有限,加氢效果差。使用液相供氢剂,可以提高重质加工原料中可活化氢的含量,进而改善油品的加工效果。现有技术中所使用供氢剂,实际的供氢效果也并不理想,目前关于供氢剂供氢原理的相关报道也很少。

2、cn105567319a公开了一种处理重质油的方法。该方法将供氢剂与脱油沥青和煤混合,在加氢催化剂存在下进行加氢处理,得到加氢处理产物,其中,所用供氢剂为含有氢碳原子比为1.1-1.6的烃。这种方法工艺简单,但供氢剂缺乏针对性和选择性,且供氢剂在重复使用后,供氢效果会持续降低。

3、cn103555363a公开了一种高含酸原料油供氢延迟焦化方法。该方法在常规高含酸焦化原料中添加供氢剂作为混合原料,进行供氢延迟焦化反应,使用的供氢剂为催化裂化馏分油加氢反应流出物或其分离过程中所得富含部分饱和芳烃的油品,馏程范围在200℃-500℃之间,部分饱和芳烃含量在20%-100%。这种方法流程简单,但是供氢剂供氢效率低,消耗量大,且无法进行有效回收。

4、cn106883873a公开了一种劣质重油改质降粘的方法。该方法使用直馏馏分油作为供氢剂,与劣质渣油混合进行加工,这种方法供氢剂来源广泛,但直馏馏分油供氢效果差,与掺炼效果接近,难以对油品进行有效深度的加工。

5、目前渣油加工过程中,使用的供氢剂主要以石油馏分为主,缺乏明确的设计理念和思路,更无从谈供氢剂的选型和结构的优化。供氢剂的实际效果与掺炼接近,效率低下。

技术实现思路

1、针对现有技术的不足,本发明提供了一种原料油加氢方法。本发明在供氢剂存在下,原料油进行加氢反应,所述供氢剂不仅具有很好的供氢性能,而且通过再生处理可以有效的回收利用。

2、本发明提供了一种原料油加氢方法,所述方法包括:将原料油与供氢剂混合,然后与加氢催化剂接触进行加氢反应,反应结束后将失活的供氢剂分离,进行再生处理,然后继续作为供氢剂使用;

3、其中,所述供氢剂为具有至少两个苯基的烷烃,其中烷烃至少含两个碳原子且至少一个碳原子为-ch2-结构。

4、进一步地,所述供氢剂的沸点为200℃-350℃。

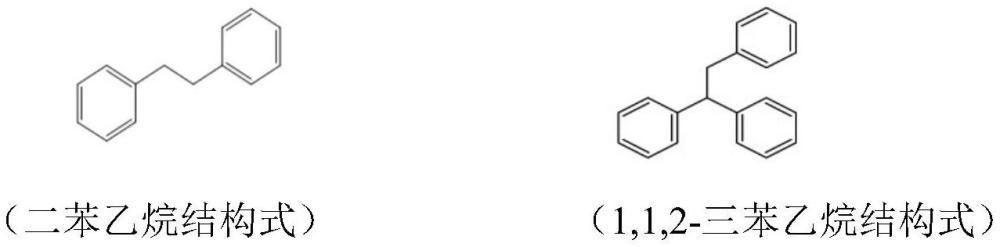

5、进一步地,所述供氢剂为二苯乙烷及其同系物、1,1,2-三苯乙烷及其同系物中的至少一种,优选为二苯乙烷和/或1,1,2-三苯乙烷(结构式如下)。

6、

7、进一步地,所述原料油为常压渣油,减压渣油,重质二次加工油等中的一种或多种。

8、进一步地,所述原料油的初馏点大于300℃,优选为350~400℃,残炭不小于8wt%,优选不小于10wt%。

9、进一步地,所述加氢催化剂可以采用常规的加氢催化剂,比如渣油加氢处理催化剂(加氢保护剂,加氢脱金属催化剂,加氢脱硫催化剂,加氢脱氮和/或脱残炭催化剂等),可以采用常规方式进行级配装填。所述加氢催化剂中,活性金属包括第vib族和/或第viii族金属。所述加氢催化剂应用时为硫化态催化剂。

10、进一步地,所述加氢反应的条件为:所述供氢剂与原料油的质量比为1:2-1:30,优选1:5-1:25,反应温度为200-400℃,优选250-370℃,氢气压力为5.0-25.0mpa,优选8.0-20.0mpa,氢油体积比为500:1-1500:1,优选600:1-1000:1,原料油液时体积空速为0.1-1.0h-1,优选0.2-0.5h-1。

11、进一步地,失活的供氢剂分离可采用如下方式:

12、将原料油与供氢剂反应后的物料,通过蒸馏塔进行分离,分离条件为:蒸馏塔理论塔板数为3-9块,优选4-7块,蒸馏塔的塔底温度为240℃-320℃,优选260-310℃,塔顶温度为70-140℃,优选80-135℃,塔顶压力为0.02-0.2mpa,优选0.04-0.15mpa,塔顶回流比为0.2-3.0,优选0.5-2.0,所得塔底产品包括产品油,所得塔顶产品包括失活的供氢剂。

13、进一步地,采用选择性加氢催化剂对失活的供氢剂进行再生处理。

14、进一步地,再生处理的条件如下:反应温度为220-380℃,优选260-340℃,反应压力为1.0-5.0mpa,优选为2.0-4.0mpa,空速为2.0-6.0h-1,优选为3.0-5.0h-1。

15、进一步地,所述选择性加氢催化剂包括载体、活性金属以及助剂和稳定剂,所述活性金属为钼,所述助剂为四苯基卟啉钴,所述稳定剂为四苯基卟啉铜。

16、进一步地,以所述选择性加氢催化剂的重量为基准,载体的含量为50%-90%,优选55%-80%,钼以moo3计的含量为8%-18%,优选10%-16%,助剂以四苯基卟啉钴计的含量为2%-20%,优选5%-15%,稳定剂以四苯基卟啉铜计的含量为2%-20%,优选5%-15%。

17、进一步地,所述选择性加氢催化剂中,所述载体为氧化铝。所述载体的性质如下:比表面积为250-450m2/g,优选为280-380m2/g,孔容为0.5-1.0cm3/g,优选0.6-1.0cm3/g。

18、进一步地,所述选择性加氢催化剂的制备方法,包括以下步骤:

19、(1)制备含钼催化剂中间体;

20、(2)将四苯基卟啉钴、四苯基卟啉铜与有机溶剂混合配制有机浸渍液,将所述有机浸渍液浸渍步骤(1)所得含钼催化剂中间体,干燥,得到选择性加氢催化剂。

21、进一步地,步骤(1)中,制备含钼的催化剂中间体可采用本领域的常规制备方法,如:配制含可溶性钼盐的浸渍液,然后将该浸渍液浸渍催化剂载体,经过干燥,焙烧,得到含钼催化剂中间体。

22、进一步地,含钼催化剂中间体制备过程中,可溶性钼盐为四水合七钼酸铵、四钼酸铵,单钼酸铵中的一种或几种。

23、进一步地,含钼催化剂中间体制备过程中,所述浸渍为常规浸渍方式,如等体积浸渍。所述干燥的条件为干燥温度为80-180℃,优选100-160℃,干燥时间为2.0-8.0小时,优选3.0-6.0小时,所述焙烧的条件为:焙烧温度为350-600℃,优选400-550℃,焙烧时间为3.0-7.0小时。

24、进一步地,步骤(2)中,所述有机溶剂为甲苯、二甲苯、四氢萘、苯胺、联苯中的一种或几种。

25、进一步地,步骤(2)中,所述四苯基卟啉钴、四苯基卟啉铜可以分别与有机溶剂混合配制含钴有机浸渍液和含铜有机浸渍液,也可以同时与有机溶剂混合配制含钴和铜的有机浸渍液。

26、进一步地,步骤(2)中,有机浸渍液中四苯基卟啉钴和/或四苯基卟啉铜的质量浓度为50-300g/l,优选100-200g/l。

27、进一步地,步骤(2)中,所述浸渍为本领域常规的浸渍方式,如等体积浸渍。

28、进一步地,步骤(2)中,所述干燥的条件为在真空条件下进行干燥,其中真空度为1-200pa,优选5-100pa,干燥温度为60-160℃,优选100-140℃,干燥时间为1.0-8.0小时,优选2.0-6.0小时。

29、进一步地,所述选择性加氢催化剂在使用前需要先进行硫化处理。

30、进一步地,所述硫化处理一般采用湿法硫化。硫化处理所采用的硫化液包括含硫化合物和有机溶剂,其中含硫化合物为二甲基二硫、二硫化碳、二乙基硫、乙硫醇、正丁硫醇、二叔任基多硫化物、二甲基亚砜中的至少一种。所述有机溶剂为环己烷,正庚烷,航空煤油,柴油中的至少一种。所述硫化液中含硫化合物的质量分数为0.5%-3%,优选1%-3%,硫化液的流量为0.5-4.0ml·h-1·g-1氧化态催化剂,优选1.0-4.0ml·h-1·g-1氧化态催化剂。

31、进一步地,所述硫化处理的压力为1.0-4.0mpa,优选1.5-3.0mpa。所述硫化处理优选分为两个温度阶段,第一阶段温度为210℃-250℃,硫化时间为2.0-10.0小时,第二阶段硫化温度300-370℃,硫化时间为3.0-8.0小时。

32、与现有技术相比,本发明具有如下优点:

33、本发明的原料油加氢方法,供氢剂的利用率高,有利于原料油的加氢脱硫、脱氮剂脱残炭。且本发明的供氢剂反应后的产品与原料油体系容易分离,分离后的失活供氢剂,经过再生处理,还可实现供氢剂的循环利用。

34、本发明选择性加氢催化剂具有良好的对烯烃的加氢饱和能力和选择性,既能保证烯烃的加氢饱和,又能防止芳烃的加氢饱和。本发明供选择性加氢催化剂还具有良好的加氢脱硫活性。

35、本发明选择性加氢催化剂采用四苯基卟啉钴作为钴源,增加了钴之间的距离,使硫化过程中,钴在形成co-mo-s活性相的时候,co原子间的间距提高,这样co-mo-s活性相的活性中心的尺寸会相应减小,进一步提高活性相对烯烃的选择吸附性能。此外,四苯基卟啉铜cu作为加氢稳定剂,铜与活化氢具有较强的相互作用,可以抑制氢的活性,同时,由于四苯基卟啉钴和四苯基卟啉铜的理化性质相似,在催化剂表面负载与硫化过程中的转变也比较相似,这样使得铜更容易分布在钴的周围,由于cu在加氢过程中,容易与s形成较强的cu-s键,吸附的s原子可以防止co对芳烃的吸附,进一步提高催化剂对烯烃的加氢选择性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130557.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表