一种扩散泵油制备方法及其制备装置与流程

- 国知局

- 2024-07-29 10:04:53

本发明属于真空泵油,具体涉及一种扩散泵油制备方法及其制备装置。

背景技术:

1、扩散泵油是指高苯基含量的聚甲基苯基硅氧烷液体,是一种无色透明油状液体,化学性能稳定,获取真空度高,是较理想的液体介质材料,广泛用于光学、电子、真空冶炼、真空镀膜及国防工业等方面的玻璃扩散泵和金属扩散泵。

2、为了使得扩散泵油具有更好性能,我们提出一种扩散泵油制备方法及其制备装置,通过在基础油中添加抗磨剂、抗氧化剂,并通过将原料预热混合,以真空蒸馏的方式进行多次分馏,得到了具有抗磨抗氧化性能的扩散泵油。

技术实现思路

1、本发明的目的是:旨在提供一种扩散泵油制备方法及其制备装置,用于解决背景技术中存在的问题。

2、为实现上述技术目的,本发明采用的技术方案如下:

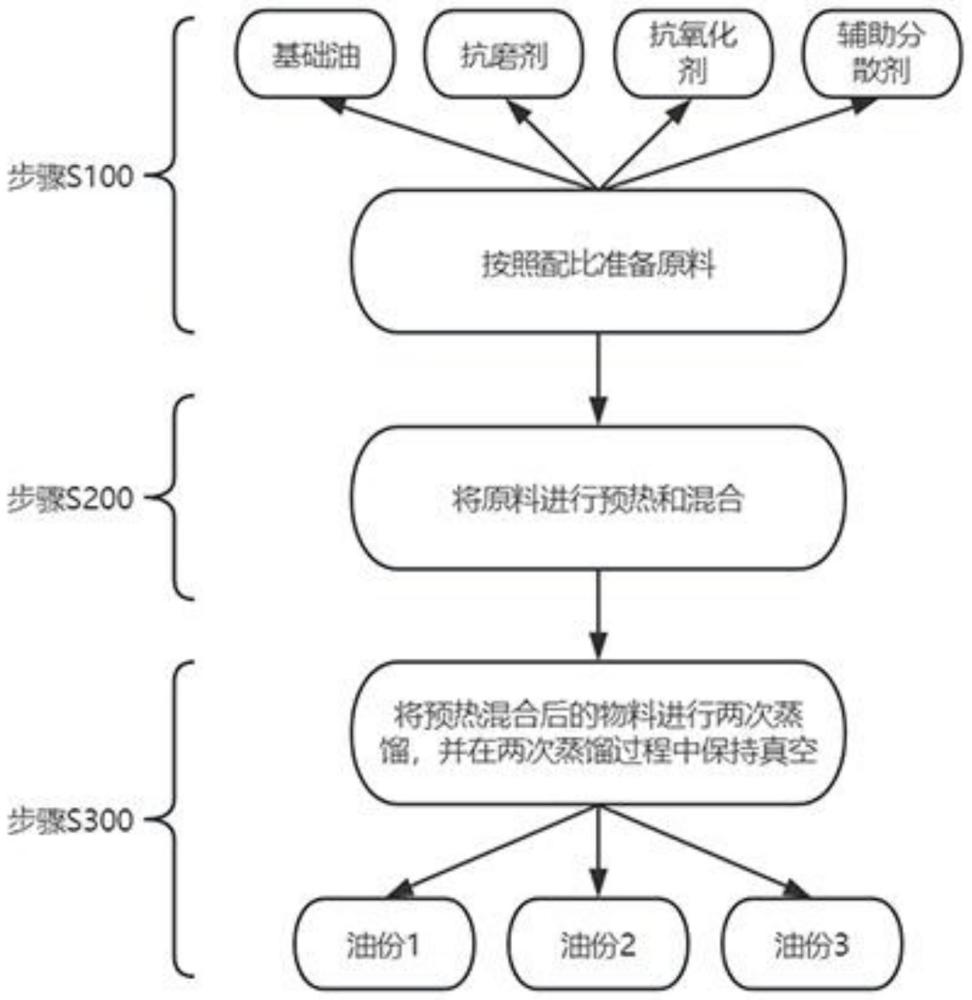

3、一种扩散泵油制备方法,包括有以下步骤:

4、步骤s100:按照配比准备原料,原料包括有以下组分:

5、a—基础油;

6、b—抗磨剂;

7、c—抗氧化剂;

8、d—辅助分散剂;

9、其中,基础油占比为90%-98%,抗磨剂占比为1%-5%,抗氧化剂占比为0.5%-3.5%,辅助分散剂占比为0.5%-1.5%;

10、步骤s200:将原料进行预热和混合;

11、步骤s300:将预热混合后的物料进行两次蒸馏,并在两次蒸馏过程中保持真空;

12、其中,在初次蒸馏时,所得轻组分进行储存,得到油份1,所得重组分进行二次蒸馏,在二次蒸馏时,将所得轻组分以及重组分进行分别储存,得到油份2以及油份3,所得的油份2即为所制得的扩散泵油;

13、所述基础油为石油润滑油,所述抗磨剂为硼酸盐,所述抗氧化剂为二烷基二硫代磷酸锌,所述预热混合系统的搅拌速率为10-15r/min。

14、一种扩散泵油制备方法的制备装置,所述制备装置包括有预热混合系统以及蒸馏系统,所述预热混合系统用于对原料进行加热和搅拌,所述蒸馏系统用于对预热混合后的物料进行蒸馏;

15、其中,所述预热混合系统具体包括有罐体、预热机构以及混合机构,所述预热机构包括有若干第一管路以及若干第二管路,所述罐体内部还设置有若干组蛇形铜管,所述罐体顶部边缘处设置有环形油盒,所述第一管路与所述环形油盒顶部相连通,所述环形油盒底部转动连接有密封环盖,所述罐体顶部转动连接有空心套管,所述空心套管延伸至所述罐体内部上侧且固定连接有空心回油盘,所述蛇形铜管由所述罐体内部边缘向所述罐体中部延伸且呈上下弯曲的“s”形,所述蛇形铜管一端与所述密封环盖相连通且另一端与所述空心回油盘相连通;

16、所述混合机构包括有电机以及套筒,所述电机架设固定于所述罐体顶部,所述电机的输出端固定连接有连杆,所述连杆位于所述空心套筒正上方,所述套筒转动设置于所述空心套筒与所述连杆之间,所述套筒上端封闭且下端为与所述空心套筒相匹配的开口,所述连杆固定连接有固定杆,所述固定杆转动贯穿所述套筒上侧且向下延伸至与所述空心回油盘底部固定连接,所述第二管路与所述套筒相连通且与所述罐体顶部架设固定。

17、所述蒸馏系统包括有一级蒸馏器和二级蒸馏器,所述罐体与所述一级蒸馏器相连通,所述一级蒸馏器与所述二级蒸馏器相连通,所述一级蒸馏器和所述二级蒸馏器均连接有真空机组。

18、所述空心回油盘底部中心处还固定连接有竖杆,所述竖杆延伸至所述罐体下侧且侧面设置有若干搅拌叶。

19、所述罐体上侧设置有进料管,所述罐体顶部设置有出料管,所述出料管与所述一级蒸馏器通过输送泵相连通,所述进料管以及所述出料管均安装有开关阀,所述罐体侧面还设置有透明视窗。

20、各个所述蛇形铜管除靠近所述罐体边缘的一端以及靠近所述罐体中部的一端外其余各部分的中部均为断开结构,所述蛇形铜管的各个断开处上下侧之间均安装有伸缩管,所述伸缩管采用导热材料制成,所述蛇形铜管的各个断开处下侧通过若干连接块相互固定,所述蛇形铜管的各个断开处顶部均安装有空心架,相邻两个所述空心架之间固定连接有若干半径不同的弧形浮杆,所述弧形浮杆内部为空心结构。

21、所述蛇形铜管的各个断开处上下两侧均设置有安装盘,下侧所述安装盘固定连接有若干滑动贯穿上侧所述安装盘的定位杆,所述定位杆的数量不小于5根。

22、所述蛇形铜管靠近所述罐体边缘的一端下侧设置有定位块,所述定位块端部往上倾斜,所述罐体内部开设有与所述定位块端部相匹配的斜向环槽。

23、所述第一管路和所述第二管路之间还设置有第一换向管路以及第二换向管路,所述第一换向管路以及所述第二换向管路两端分别与所述第一管路和所述第二管路相连通,所述第一换向管路与所述第二换向管路交叉设置且不相互连通,所述第一换向管路与所述第一管路的连接端位于所述第二换向管路与所述第一管路的连接端的前端,所述第一换向管路与所述第二换向管路均设置有第一电动阀,所述第一管路以及所述第二管路还均安装有第二电动阀,两个所述第二电动阀均位于所述第一换向管路以及所述第二换向管路的连接端之间。

24、各个所述第一管路端部共同连接有油泵,各个所述第二管路端部均连接有回油管,各个所述回油管均设置有第三电动阀,各个所述回油管共同连接有油箱,所述油泵与所述油箱相连通。

25、本发明通过在基础油中添加抗磨剂、抗氧化剂,并通过将原料预热混合,以真空蒸馏的方式进行多次分馏,得到了具有抗磨抗氧化性能的扩散泵油。

技术特征:1.一种扩散泵油制备方法,其特征在于:包括有以下步骤:

2.采用如权利要求1的一种扩散泵油制备方法的制备装置,其特征在于:所述制备装置包括有预热混合系统以及蒸馏系统,所述预热混合系统用于对原料进行加热和搅拌,所述蒸馏系统用于对预热混合后的物料进行蒸馏;

3.根据权利要求2所述的一种扩散泵油制备方法的制备装置,其特征在于:所述蒸馏系统包括有一级蒸馏器和二级蒸馏器,所述罐体与所述一级蒸馏器相连通,所述一级蒸馏器与所述二级蒸馏器相连通,所述一级蒸馏器和所述二级蒸馏器均连接有真空机组。

4.根据权利要求3所述的一种扩散泵油制备方法的制备装置,其特征在于:所述空心回油盘底部中心处还固定连接有竖杆,所述竖杆延伸至所述罐体下侧且侧面设置有若干搅拌叶。

5.根据权利要求4所述的一种扩散泵油制备方法的制备装置,其特征在于:所述罐体上侧设置有进料管,所述罐体顶部设置有出料管,所述出料管与所述一级蒸馏器通过输送泵相连通,所述进料管以及所述出料管均安装有开关阀,所述罐体侧面还设置有透明视窗。

6.根据权利要求5所述的一种扩散泵油制备方法及其制备装置,其特征在于:各个所述蛇形铜管除靠近所述罐体边缘的一端以及靠近所述罐体中部的一端外其余各部分的中部均为断开结构,所述蛇形铜管的各个断开处上下侧之间均安装有伸缩管,所述伸缩管采用导热材料制成,所述蛇形铜管的各个断开处下侧通过若干连接块相互固定,所述蛇形铜管的各个断开处顶部均安装有空心架,相邻两个所述空心架之间固定连接有若干半径不同的弧形浮杆,所述弧形浮杆内部为空心结构。

7.根据权利要求6所述的一种扩散泵油制备方法的制备装置,其特征在于:所述蛇形铜管的各个断开处上下两侧均设置有安装盘,下侧所述安装盘固定连接有若干滑动贯穿上侧所述安装盘的定位杆,所述定位杆的数量不小于5根。

8.根据权利要求7所述的一种扩散泵油制备方法的制备装置,其特征在于:所述蛇形铜管靠近所述罐体边缘的一端下侧设置有定位块,所述定位块端部往上倾斜,所述罐体内部开设有与所述定位块端部相匹配的斜向环槽。

9.根据权利要求8所述的一种扩散泵油制备方法的制备装置,其特征在于:所述第一管路和所述第二管路之间还设置有第一换向管路以及第二换向管路,所述第一换向管路以及所述第二换向管路两端分别与所述第一管路和所述第二管路相连通,所述第一换向管路与所述第二换向管路交叉设置且不相互连通,所述第一换向管路与所述第一管路的连接端位于所述第二换向管路与所述第一管路的连接端的前端,所述第一换向管路与所述第二换向管路均设置有第一电动阀,所述第一管路以及所述第二管路还均安装有第二电动阀,两个所述第二电动阀均位于所述第一换向管路以及所述第二换向管路的连接端之间。

10.根据权利要求9所述的一种扩散泵油制备方法的制备装置,其特征在于:各个所述第一管路端部共同连接有油泵,各个所述第二管路端部均连接有回油管,各个所述回油管均设置有第三电动阀,各个所述回油管共同连接有油箱,所述油泵与所述油箱相连通。

技术总结本发明属于真空泵油技术领域,具体涉及一种扩散泵油制备方法,包括有以下步骤:步骤S100:按照配比准备原料,原料包括有以下组分:A—基础油;B—抗磨剂;C—抗氧化剂;D—辅助分散剂;步骤S200:将原料进行预热和混合;步骤S300:将预热混合后的物料进行两次蒸馏,并在两次蒸馏过程中保持真空;其中,在初次蒸馏时,所得轻组分进行储存,得到油份1,所得重组分进行二次蒸馏,在二次蒸馏时,将所得轻组分以及重组分进行分别储存,得到油份2以及油份3,所得的油份2即为所制得的扩散泵油;本发明通过在基础油中添加抗磨剂、抗氧化剂,并通过将原料预热混合,以真空蒸馏的方式进行多次分馏,得到了具有抗磨抗氧化性能的扩散泵油。技术研发人员:初琳,王凯辉,刘春山,张太旭受保护的技术使用者:新亚强硅化学股份有限公司技术研发日:技术公布日:2024/3/31本文地址:https://www.jishuxx.com/zhuanli/20240726/130576.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表