一种节能高效的废旧橡胶裂解设备的制作方法

- 国知局

- 2024-07-29 10:07:30

本发明属于环保,具体涉及废旧橡胶制品回收处理,尤其涉及一种节能高效的废旧橡胶裂解设备。

背景技术:

1、橡胶制品种类繁多,常见的有橡胶轮胎、橡胶手套、橡胶密封件、橡胶管和橡胶鞋等。它们在不同的领域中发挥着重要的作用,保护我们的安全,提高我们的舒适性。但橡胶制品有老化的特性,加工、储存和使用过程中,由于受到内外因素的综合作用引起性能结构发生改变,表现为龟裂,发粘,硬化,软化,粉化,变色,长霉等,进而丧失使用价值。这类废弃的橡胶制品具有很强的耐酸性、耐碱性、抗热性、抗机械性。在自然环境中很难降解,严重影响人们的生存环境,废旧橡胶造成的黑色污染已成为环境治理的重要对象。

2、目前国内废旧橡胶循环利用的方式主要有四种:翻新、加工再生胶、加工再生胶粉和热裂解,其中热裂解是废旧橡胶循环利用的“终极”途径。可以使废旧橡胶中的有机成分发生裂解分解成燃料油、炭黑及可燃性气体等可贮存性能源。

3、一般的热裂解企业延用落后的生产工艺和简陋的热裂解加工设备,裂解炭黑品质差,达不到使用要求,还会对环境造成二次污染;部分企业生产成本高、能源消耗量大,导致效益比较低。因此降低热裂解生产成本、提高裂解炭黑品质是废旧橡胶绿色低碳技术路线、循环利用获取效益的关键。

4、废旧橡胶热裂解过程中,一般经历以下温度进程,一是200℃左右时,增塑剂及其它有机助剂分解;二是300℃左右时,天然橡胶和合成橡胶开始裂解,分解出液态油和气体;500℃左右裂解基本完成。工业试验数据表明,φ8mm左右的橡胶颗粒在450℃加热60min的条件下,橡胶颗粒表层已全部裂解,但是其内核仍未彻底裂解,由于橡胶颗粒的导热系数很低,450℃升至500℃时需要消耗的时长较长,在此温度区间内橡胶颗粒停留时间过长存在以下弊端:一是升温速率慢,能源消耗量大,生产成本高;二是由外向内加热时间过长,出现外表面炭黑裂解过度,变成灰分,内核仍出现裂解不彻底现象,炭黑产品质量较差;三是加热时间长,裂解油气在高温条件下多次裂解,裂解油品液体收率降低。

5、为了解决上述存在的问题,亟待研发一款可以将橡胶颗粒彻底裂解的设备。

技术实现思路

1、为解决现有技术的缺陷和不足问题,本发明的目的在于提供一种节能高效的废旧橡胶裂解设备,将电磁感应加热与微波加热组合有效提升裂解效率,相比同等产能电阻丝以及传统微波裂解等热裂解设备,总的能源消耗可以降低30%以上,同时提升了炭黑品质。

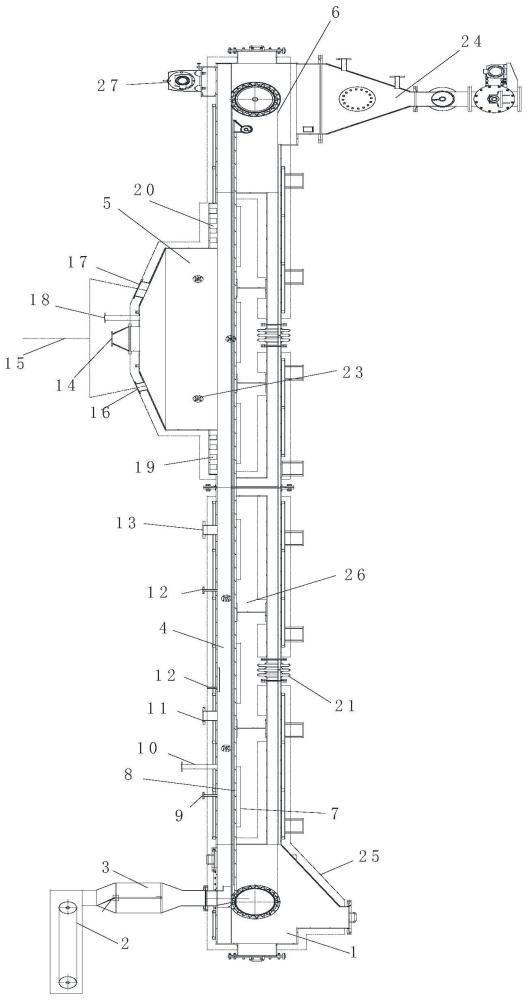

2、为实现上述目的,本发明采用的技术方案是:它包含炉体、皮带秤、进料斗、炭黑产品出料口;所述炉体内设有输送网带,输送网带与传送电机连接,进料斗设置在皮带秤的一端与炉体前端之间;所述炉体上方设置有与之贯通的微波加热裂解室;所述输送网带输送区的底部设有数个电磁感应加热板;电磁感应加热板下方设有电磁感应加热线圈;每个电磁感应加热板的周边设有空透区;炉体上设有数个低温区温度检测仪、氧含量检测仪、安全阀、高温区温度检测仪;电磁感应加热区的顶部设有油气出口一;油气出口一的一侧设有微波区氧含量检测仪;微波加热裂解室的顶部设有油气出口二;微波加热裂解室顶部的两侧分别设有微波馈口一、微波馈口二;微波馈口一和微波馈口二上连接有波导管;

3、作为优选,所述炉体的底部设有数节膨胀节。有效减缓温度变化对设备结构安全的影响。

4、作为优选,所述炉体的外壁设有保温层。

5、作为优选,所述微波加热裂解室的两侧分别设有微波防泄漏抑制器a、微波防泄漏抑制器b。

6、作为优选,所述微波加热裂解室内设有数个微波区温度检测仪。

7、作为优选,所述输送网带为环形耐高温不锈钢输送网带。

8、作为优选,所述微波加热裂解室与电磁感应加热区尾部相接,微波功率30kw-70kw,微波加热裂解室顶部设有波导管及裂解气体排出口;

9、作为优选,炉体为密封结构,进料端与出料端都设有密封装置,炉体上部为裂解区、下部为输送网带返回清洁区,上部壳体与下部壳体之间为300mm至400mm空透区域,输送网带下面的电磁感应加热板与电磁加热线圈之间有20到30mm空隙,上述的300mm至400mm空透区域作为电磁加热线圈的散热用,裂解过程中炉体内处于-5mbar至-30mbar。

10、作为优选,炉体外表面采用复合硅酸镁铝进行隔热保温。

11、作为优选,电磁感应加热板为sus430(10cr17)铁素体型耐热钢,厚20-30毫米,电磁感应加热板上表面与网带之间有20毫米左右空隙;电磁感应加热室、微波加热裂解室底部对应有电磁加热线圈以及电磁感应加热控制器。

12、作为优选,输送网带为s31008(06cr25ni20)不锈钢,其网带表面距上壳体内表面间距为200-300mm;输送网带由其两侧耐高温s31008材质滚子链条带动,由传送电机驱动输送网带链轮带动。

13、本发明操作时,橡胶颗粒通过皮带秤、进料斗(带交替除氧装置)后连续均匀摊铺在输送网带上,橡胶颗粒首先通过电磁感应加热裂解室加热一定时间后,橡胶颗粒温度从常温到450℃,在此温度下,橡胶颗粒外表面已经处于完全裂解状态,然后进入微波加热裂解室继续裂解,在微波能的作用下橡胶颗粒内核温度迅速达到500℃并完全裂解;

14、电磁感应加热板设置在输送网带的底部,通过电磁感应加热控制器将交流电变成直流电,再将直流电转换成高频磁能,高速变化的电流通过线圈会产生高速变化的磁场,当磁场内的磁力线通过加热网带底部金属板时,会在被加热金属内部产生无数的小涡流,从而使金属本身高速发热同时传热到网带上,以达到加热橡胶颗粒的目的。

15、采用上述技术方案后,本发明具有以下有益效果:可以实现企业利润最大化、提升炭黑品质、降低能源消耗,解决目前废旧橡胶热裂解存在的生产成本较高、炭黑产品质量较差、自动化水平较低等问题。适合自动化、连续化、温度智能化调整、高效化以及低能耗等工业化生产应用,在橡胶热裂解处理技术及装备方面获得显著技术进步。

技术特征:1.一种节能高效的废旧橡胶裂解设备,其特征在于:它包含炉体、皮带秤、进料斗、炭黑产品出料口;所述炉体内设有输送网带,输送网带与传送电机连接,进料斗设置在皮带秤的一端与炉体前端之间;所述炉体上方设置有与之贯通的微波加热裂解室;所述输送网带输送区的底部设有数个电磁感应加热板;电磁感应加热板下方设有电磁感应加热线圈;每个电磁感应加热板的周边设有空透区;炉体上设有数个低温区温度检测仪、氧含量检测仪、安全阀、高温区温度检测仪;电磁感应加热区的顶部设有油气出口一;油气出口一的一侧设有微波区氧含量检测仪;微波加热裂解室的顶部设有油气出口二;微波加热裂解室顶部的两侧分别设有微波馈口一、微波馈口二;微波馈口一和微波馈口二上连接有波导管。

2.根据权利要求1所述的一种节能高效的废旧橡胶裂解设备,其特征在于:所述炉体的底部设有数节膨胀节。

3.根据权利要求1所述的一种节能高效的废旧橡胶裂解设备,其特征在于:所述炉体的外壁设有保温层。

4.根据权利要求1所述的一种节能高效的废旧橡胶裂解设备,其特征在于:所述微波加热裂解室的两侧分别设有微波防泄漏抑制器a、微波防泄漏抑制器b。

5.根据权利要求1所述的一种节能高效的废旧橡胶裂解设备,其特征在于:所述微波加热裂解室内设有数个微波区温度检测仪。

6.根据权利要求1所述的一种节能高效的废旧橡胶裂解设备,其特征在于:所述输送网带为环形耐高温不锈钢输送网带。

7.根据权利要求1所述的一种节能高效的废旧橡胶裂解设备,其特征在于:所述微波加热裂解室与电磁感应加热区尾部相接,微波功率30kw-70kw,微波加热裂解室顶部设有波导管及裂解气体排出口。

8.根据权利要求1所述的一种节能高效的废旧橡胶裂解设备,其特征在于:炉体为密封结构,进料端与出料端都设有密封装置,炉体上部为裂解区、下部为输送网带返回清洁区,上部壳体与下部壳体之间为300mm至400mm空透区域,输送网带下面的电磁感应加热板与电磁加热线圈之间有20到30mm空隙,上述的300mm至400mm空透区域作为电磁加热线圈的散热用,裂解过程中炉体内处于-5mbar至-30mbar。

9.根据权利要求3所述的一种节能高效的废旧橡胶裂解设备,其特征在于:炉体外表面采用复合硅酸镁铝进行隔热保温。

10.根据权利要求6所述的一种节能高效的废旧橡胶裂解设备,其特征在于:输送网带为s31008不锈钢,其网带表面距上壳体内表面间距为200-300mm;输送网带由其两侧耐高温s31008材质滚子链条带动,由传送电机驱动输送网带链轮带动。

技术总结本发明属于环保技术领域,具体涉及废旧橡胶制品回收处理技术领域,尤其涉及一种节能高效的废旧橡胶裂解设备。所述输送网带输送区的底部设有数个电磁感应加热板;电磁感应加热板下方设有电磁感应加热线圈;每个电磁感应加热板的周边设有空透区;炉体上设有数个低温区温度检测仪、氧含量检测仪、安全阀、高温区温度检测仪;电磁感应加热区的顶部设有油气出口一;油气出口一的一侧设有微波区氧含量检测仪;微波加热裂解室的顶部设有油气出口二;微波加热裂解室顶部的两侧分别设有微波馈口一、微波馈口二;微波馈口一和微波馈口二上连接有波导管;电磁感应加热与微波加热组合有效提升裂解效率,相比同等产能电阻丝以及传统微波裂解等热裂解设备,总的能源消耗可以降低30%以上,同时提升了炭黑品质。技术研发人员:马铁兵,于冀川,管靖,郑丹,商金花受保护的技术使用者:江苏林达智思环保科技有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/130748.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表