一种用于重质稠油电脱水脱气装置及其使用方法与流程

- 国知局

- 2024-07-29 10:09:09

本发明属于油气田地面工程,本发明涉及一种用于重质稠油电脱水脱气装置及其使用方法。

背景技术:

1、全球剩余石油资源70%是稠油资源,是世界石油资源的重要接替。我国稠油资源分布广,已在12个盆地发现70多个重质油田,目前已建成辽河、新疆、胜利、河南等四大重油生产区,年产油量1000万吨。

2、含水原油的脱水处理是原油生产的关键一环。国外稠油脱水一般采用外加稀释剂的密闭脱水工艺,我国部分油田采用外加稀释剂的热化学沉降+电化学脱水的密闭脱水工艺、部分油田采用热化学沉降两段脱水工艺技术。

3、目前,国内主力稠油区块均进入开发中后期,为改善开发方式转换实施规模扩大、采出液物性日益复杂、处理难度大、成本高的油田生产现状,同时应对环境保护标准不断提升的外部环境要求,探索研究重质稠油密闭脱水工艺是大势所趋。

4、重质稠油是指在20℃时,0.916g/cm3<密度≤0.996g/cm3且温度50℃时,粘度>400mpa.s的原油。预实现重质稠油的密闭高效油水分离,新型电脱水工艺技术是主要技术方向。

5、重质稠油在原油脱水处理系统中,一段采用大罐/三相分离器进行预脱水后,原油经加热炉升温至系统脱水温度,然后进入电脱水器进行二段脱水。在原油升温过程中,会有伴生气从重质稠油中析出,但析出量较少,无法建立稳定气顶,一般采用在混合脱水腔上方设置排气阀门、定期通过手动阀门进行排气来消除气体聚集。

6、重质稠油因其乳化程度高、与水之间的密度差小以及粘度大等特性,使其脱水困难,难以达到原油脱水合格指标。因重质稠油的特性,在电脱水过程中采用“准静态沉降”理念有助于原油高效脱水。但随着稠油开发方式地转变,特别是采用火驱等开发方式时使伴生气量增大,导致电脱水器脱水过程中伴生气释放扰动脱水器脱水段流场,使分离效果变差,影响重质稠油脱水指标。

7、随着伴生气量的增大,会导致伴生气在混合脱水腔内不断累积,占用设备分离容积,使油水混合物在设备内停留时间减小,进一步导致分离效果变差。并且在生产运行过程中,由于采用手动排气,操作人员无法判断电脱水器内部的伴生气所占容量,而伴生气是易燃易爆气体,如果气体过多,可能会发生爆炸事故,存在安全风险。

8、解决好这一问题,可以保证脱水设备的正常运行,以及重质稠油的脱水指标。因此,提升重质稠油电脱水器效果的脱水脱气装置具有非常重要的意义。

技术实现思路

1、为了克服现有技术存在的不足,本发明提供一种用于重质稠油电脱水脱气装置及其使用方法,可以保证脱水设备的正常运行,以及重质稠油的脱水指标。提升重质稠油电脱水器效果。

2、本发明的上述目的是通过以下技术方案实现的:

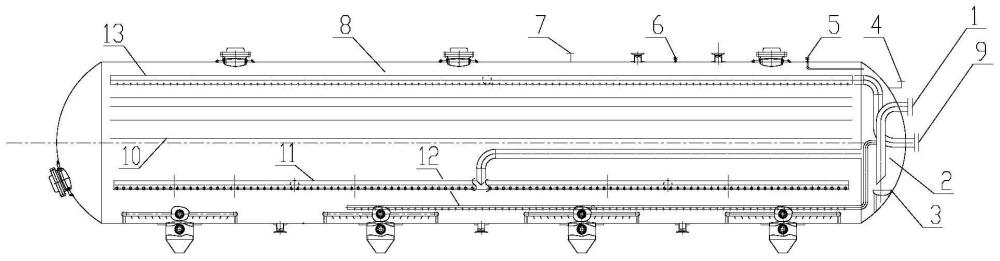

3、一种用于重质稠油电脱水脱气装置,包括壳体,壳体内设置独立脱气腔、脱水腔;独立脱气腔与脱水腔相邻设置,独立脱气腔内设置原油入口管路,原油入口管路一端的原油入口设置在独立脱气腔外部;原油入口管路另一端的下方设置跌水曝气机构;跌水曝气机构固定在独立脱气腔的底部;独立脱气腔顶部设有独立脱气腔压力表;独立脱气腔顶部连接独立排气腔排气管路;独立排气腔排气管路设置在脱水腔顶部,独立排气腔排气管路末端设置独立排气腔排气出口;

4、脱水腔内设置采出液管道,独立脱气腔与脱水腔之间的隔板上设有孔,孔与采出液管道连通;孔设置在隔板竖直方向中间位置,经跌水曝气机构分离后的采出液通过孔和采出液管道进入到脱水腔中;采出液管道的末端连接脱水腔进油分配管;采出液管道上方设置若干个脱水腔电极板;脱水腔内设有浮球液位开关,脱水腔顶部设有脱水腔顶部出油汇管;脱水腔顶部设有脱水腔压力表、脱水腔排气出口。

5、脱水腔电极板根据不同油品具体情况具体匹配设置即可。对于重质稠油,脱水腔电极板设置3-4个。

6、浮球液位开关设置在顶部脱水腔电极板上方200mm处。

7、进一步的,原油入口管路为l型结构,且原油入口设置在壳体外部。

8、进一步的,跌水曝气机构为弦月状挡板。

9、进一步的,独立排气腔排气出口设置在脱水腔外部。

10、进一步的,脱水腔进油分配管下方设置若干个通孔;用于将采出液排出到脱水腔内部。

11、进一步的,脱水腔顶部出油汇管在脱水腔内水平设置,脱水腔顶部出油汇管贯穿独立脱气腔和壳体后将脱水腔原油出口设置在壳体外部。

12、进一步的,脱水腔进油分配管下方设置脱水腔底部出水汇管;脱水腔底部出水汇管在脱水腔内水平设置,脱水腔底部出水汇管贯穿独立脱气腔和壳体后将出口设置在壳体外部。

13、进一步的,脱水腔排气出口和独立脱气腔排气出口处均设有排气阀。

14、原油入口管路、采出液管道、脱水腔顶部出油汇管、脱水腔底部出水汇管上均设有开关阀。

15、进一步的,装置还配设有plc控制系统,所述脱水腔压力表、独立脱气腔压力表、排气阀、开关阀、浮球液位开关分别与plc控制系统连接。

16、上述用于重质稠油电脱水脱气装置的使用方法;具体为:

17、装置壳体内的脱气设计为递次分离的两级脱气,即独立脱气腔与脱水腔依次完成两次脱气。独立脱气腔实现主要分离功能,脱除大部分伴生气,气体经独立脱气腔排气出口可进入后续天然气回收系统,分离后的采出液带压输向脱水腔;脱水腔设置辅助脱水排气出口脱气,布置在脱水腔顶部出油汇管上方,进一步脱除稠油乳状液携带的伴生气。

18、重质稠油从原油入口进入装置,经过独立脱气腔脱气后,进入脱水腔,在脱水腔电极板的作用下对重质稠油进行脱水处理。独立脱气腔内伴生气通过独立脱气腔排气出口排出。独立脱气腔压力表与脱水腔压力表进行联锁,控制独立脱气腔排气阀门开度,将原油中释放的伴生气排出装置。

19、独立脱气腔设有单独的独立脱气腔压力表,对独立脱气腔内压力进行监测,与脱水腔内压力进行联锁,当独立脱气腔内压力高于脱水腔内压力0.05mpa时,排气阀门自动开启进行排气,直到独立脱气腔与脱水腔内压力一致。

20、在脱水腔内设有浮球液位开关,液位控制在顶部电极板上方200mm处。当低液位至低于此时,开启脱水腔内排气阀进行排气,并将顶部电极板进行单独断电,防止出现安全事故。

21、本发明提供的一种用于重质稠油电脱水脱气装置;通过在电脱水器中增加独立脱气腔,将脱水器内部结构由单独的混合脱水腔改变为独立脱气腔+脱水腔内部结构,以独立脱气腔为主实现重质稠油与伴生气的分离,同时将独立脱气腔内压力与排气阀进行联锁控制,通过plc控制系统完成工艺过程参数的采集、显示、控制等功能。并在脱水腔内增加浮球液位开关。本发明提供的装置和使用方法提高了电脱水器的脱水效率,降低了生产过程中的安全风险。

22、本发明与现有技术相比的有益效果是:

23、本发明提供一种用于重质稠油电脱水脱气装置及其使用方法,针对重质稠油常规电脱水器工作过程中因伴生气的释放而扰动脱水器脱水段流场,导致脱后油含水超标等情况,将电脱水器内部增加独立脱气腔结构,新增独立脱气腔有利于气体从液体中分离出来,可以有效提高伴生气去除率,提高油水分离的效率;同时降低因电脱水器气体聚集而发生的爆炸风险,消减安全风险。

24、本发明提供一种用于重质稠油电脱水脱气装置;新增独立脱气腔并与多场耦合的电场结合,经室内实验验证,经1~1.5h多场耦合电场作用,脱水后原油含水率为1.5~2%,脱水效果较常规电脱水提升10%以上。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130818.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表