一种基于碳循环的生物质制备富氢合成气方法

- 国知局

- 2024-07-29 10:11:05

本发明属于生物质资源化利用,具体涉及一种基于碳循环的生物质制备富氢合成气方法。

背景技术:

1、随着社会的不断发展,人类大规模使用各种化石能源(如石油、天然气等),造成了化石能源的枯竭以及严重的环境污染问题,威胁着人类社会的可持续发展。而化石能源是不可再生能源,因此人类迫切需要开发一种清洁、高效、可再生的新型能源取代化石能源。

2、生物质能是新型能源的重要组成部分,具有可再生性、低污染性、广泛分布性、资源丰富和碳中性的特点,是一种重要的可替代能源。现阶段生物质资源化利用主要有肥料化、饲料化、能源化、基料化和原料化等方面。其中能源化包括直接燃烧和将生物质转变为高值的沼气、热解气、生物柴油等燃料。就现阶段而言,能源化是解决生物质高值化利用的重要手段,生物质的能源化利用朝着高值且生态低碳的方向转变,如何进一步降低成本、减少环境污染、提高利用效率,是生物质能源化利用亟需解决的问题,也成为近年来社会各界关注和研究的热点。

3、生物质气化技术是一种可再生能源技术,通过利用废弃物和农作物残渣等生物质资源生产富氢合成气,实现资源可持续利用,并减少因化石燃料燃烧造成的温室气体排放。

4、氢能是高效、清洁的能源载体,燃烧产物为水,对环境无污染;能量密度可达122kj/kg,大约是其它碳氢化合物的2.75倍,且应用范围广泛。

5、根据制氢过程中的碳排放强度,可将其分为灰氢、蓝氢和绿氢,灰氢是指利用化石能源生产的氢气,生产过程中,会伴有大量二氧化碳的排放;蓝氢是在灰氢的基础上将产生的二氧化碳进行捕集和封存后制取的氢气;绿氢是指采用可再生能源制备的氢气,整个生产过程中没有二氧化碳排放,是未来氢能的发展方向。

6、生物质自身是氢的载体,与矿物燃料相比,具有挥发分高,硫、氮含量低等优点,无论是从能源角度还是从环境角度,生物质制氢都具备其独特的优势,为二氧化碳资源化转化提供新的方向。以生物质能源代替化石燃料,不仅可以缓解化石燃料短缺问题,还将减少碳排放,降低对环境的污染。

7、传统生物质气化技术在实际应用中存在一些弊端。由于生物质的特性,其在气化过程中会产生大量焦油,这些焦油不仅会腐蚀设备,如果处理不当还会造成环境污染。引入合适的催化剂可以减少焦油的产生,但是高效的催化剂往往是由贵金属制成,其高昂的成本限制了生物质气化产业的发展。

8、cn114276837a提出了一种生物质气化工艺。该工艺将预处理得到的尺寸<200mm的生物质原料在竖式气化炉中隔绝空气加热,采用水蒸气作为气化剂。所述物料自上而下依次经预热、热解、气化以及脱焦得到高温煤气和底灰。其中高温煤气经冷却换热、除尘净化后得到燃气。该生物质气化工艺采用水蒸气作为气化剂,并通过辐射供热,有效控制炉内温度,从而使得物料经预热、热解、气化以及脱焦处理后得到的燃气中焦油含量较低,且燃气中只有co、h2、ch4等可燃性气体,不会因n2干扰导致燃气热值降低。该方法实际上是生物质的蒸汽气化技术,所得燃气热值最高仅为2500kcal/nm3,距离高热值燃气差距仍较大;所获得的生物质气化气在脱焦之前,会携带大量焦油,不仅会腐蚀设备,如果处理不当还会造成环境污染;脱焦处理温度高达1100℃,在获得高热值燃气的同时,也会消耗大量能量给设备供热;经济效益较差,对设备要求高,不利于该技术的推广应用。

9、cn111718763a提出了一种中央生物质气化炉及其生物质气化工艺。该工艺特征在于,其所述气化炉中,生物质原料由炉顶加入,气化剂由炉底部进气口加入,气体流动的方向与燃料运动的方向相反,向下流动的生物质原料被向上流动的热气体烘干、裂解、气化,反应充分。气化后的产物含有h2、co及低分子的cmhn等可燃性气体。但是该方法只是利用物理混合手段促进生物质原料的充分反应,耗时耗力,而且很难使原料真正反应完全,对降低焦油产生效果不甚明显;采用空气为气化剂,燃气中含有大量n2,因此热值较低,且空气中的s等元素还会在气化过程中形成硫化物,污染环境;若采用氧气作为气化剂,则会增加成本,提高了工艺难度。

10、cn106955715b公开了一种生物质气化制氢催化剂及其制备方法。该方法制备得到的生物质气化制氢催化剂以多孔硅为载体、镍-锌-镁为活化组分、锰为助剂的,反应原料廉价易得,为工业生产廉价氢气奠定基础。但是,以该方法制备催化剂过程复杂,还需要进行微波加热、抽滤,洗涤等,时间成本和人力成本高;该方法制备催化剂的高活性和选择性是由于其独特的组成及结构,是载体、活化组分、助剂协同作用的结果,制备过程中需要严格控制各种金属及载体的比例,可能会因为随机误差有较大差异,效果不稳定。

技术实现思路

1、针对先有技术的不足,本发明提供了一种基于碳循环的生物质制备富氢合成气方法,在获得高热值富氢合成气的同时有效减少焦油产生,且实现了碳循环,生产成本低。

2、为实现上述目的,本发明采用如下技术方案:

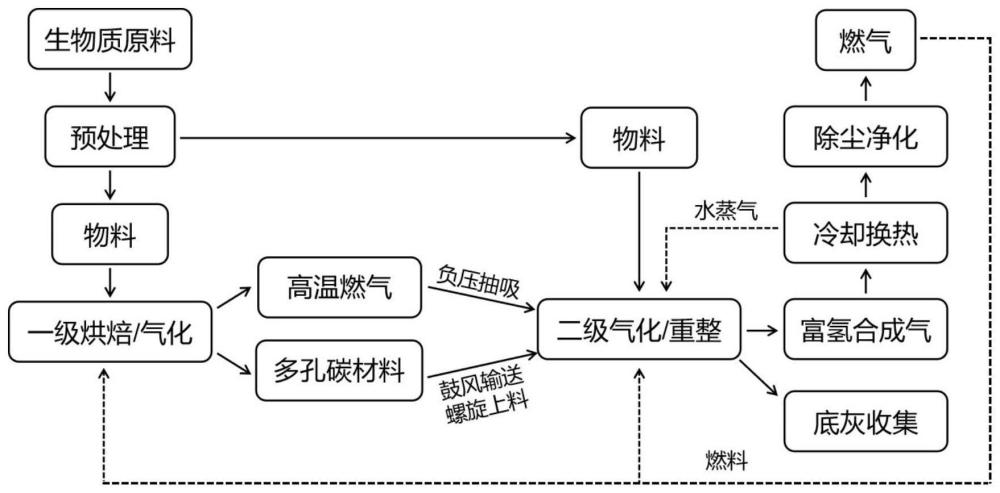

3、一种基于碳循环的生物质制备富氢合成气方法,包括以下步骤:

4、s1、将第一生物质原料送入一级烘焙/气化炉中,在第一气化剂的存在下进行焙烧/气化,得到燃气和多孔生物炭;

5、s2、将第二生物质原料从二级气化/重整炉的顶部送入,所述第二生物质原料在下落过程中裂解得到裂解气,所述裂解气与二级气化/重整炉的中部送入的所述燃气混合后,在第二气化剂和二级气化/重整炉的底部送入的所述多孔生物炭共同作用下进行裂解,得到富氢合成气。

6、本发明提供的基于碳循环的生物质制备富氢合成气方法,第一阶段烘焙/气化产生多孔生物炭和高温燃气,第二阶段气化/重整炉的顶部进料口控制参与二级气化/重整反应的生物质原料的进入,气化与重整同时进行,可有效提高生物质原料处理效率;高温燃气进入二级气化/重整炉中间部位进行进一步重整,多孔生物炭进入二级气化/重整炉炉底,作为二级气化/重整炉的催化剂和共反应物,将二级气化/重整炉合理分区,使得从顶部进入的生物质原料先裂解为气态,到达中间部位后再与一级反应炉中输送过来的高温燃气混合,共同经过多孔生物炭,在水蒸气的共同作用下充分裂解/催化重整为富氢合成气,其可经过加工生成氢气,实现绿氢的生产;

7、经过第一阶段烘焙/气化之后的生物炭材料表面具有丰富的孔隙结构,可以将燃气中大分子的焦油充分裂解重整,整个过程将极大的减少焦油的产生,无需再额外配置单独的焦油脱除装置及相关配套设备;

8、被用作催化剂的气化炭变为灰分,一部分最终回到碳库,一部分会被以建材的形式封存,离开碳循环,实现负碳,整个过程实现了生物质的碳循环。

9、作为优选,所述第一生物质原料和第二生物质原料的质量比为2.5~5:1。

10、作为优选,所述第一生物质原料和第二生物质原料的尺寸小于425mm。本发明所用生物质原料无需采用生物质颗粒成型或粉料,只需经破碎、剪切至合适尺寸即可,提高了原料的适应性,简化了预处理工艺,有利于降低工序能耗和成本。

11、作为优选,所述第一生物质原料和第二生物质原料为秸秆、粪便、污泥、藻类、木材、花生壳、棉籽壳、废旧家具、废包装材料、园林垃圾、建筑有机废弃物中的一种或多种。

12、作为优选,步骤s1中,所述烘焙/气化炉的温度为200~900℃;更优选为700~900℃。

13、作为优选,步骤s1中,所述焙烧/气化的时间为10~60min;更优选为10~15min。

14、作为优选,步骤s1中,采用辐射加热的方式对所述一级烘焙/气化炉进行加热。

15、作为优选,步骤s1中,所述第一气化剂为ar、含10%o2的惰性气体(如n2、ar)、co2、空气、水蒸气中的一种。

16、作为优选,步骤s2中,所述第二气化剂为水蒸气。本发明在s2中采用水蒸气作为生物质气化的气化剂,制得的燃气中仅有co、h2、ch4等可燃性气体,没有n2等不可燃性气体,且h2在合成气各组分中占比最高,燃气热值高,可用于生产高纯氢,是理想的氢能源。

17、作为优选,步骤s2中,所述二级气化/重整炉的高度与直径的比值为10:1。

18、作为优选,步骤s2中,所述二级气化/重整炉的温度为250~900℃,更优选为700~900℃。

19、作为优选,步骤s2中,所述二级气化/重整的时间为10~75min。所述二级气化/重整的时间为第二生物质原料在下落过程中首先裂解得到裂解气,然后裂解气与燃气混合后裂解得到富氢合成气的总时间。

20、作为优选,步骤s2中,利用负压抽吸的方式将所述多孔生物炭从一级烘焙/气化炉中送入二级气化/重整炉的底部。

21、作为优选,步骤s2中,利用鼓风输送机和螺旋上料机将所述燃气从一级烘焙/气化炉中送入二级气化/重整炉的中部。

22、作为优选,还包括以下步骤:

23、s3、将所述富氢合成气进行冷却换热、除尘净化后得到燃气。

24、进一步优选的,将步骤s3得到的燃气部分作为加热所述一级烘焙/气化炉的燃料使用。本发明供热的燃料部分采用自产燃气,能源综合利用率高。

25、进一步优选的,所述富氢合成气采用余热回收装置进行冷却换热,所述冷却换热过程中产生的水蒸气部分进入所述二级气化/重整炉内作为第二气化剂使用。本发明供热的燃料部分采用自产燃气,能源综合利用率高。本发明第二气化剂采用自产水蒸汽,能源综合利用率高。

26、本发明的有益效果至少在于:

27、本发明提供的基于碳循环的生物质制备富氢合成气方法,二级气化/重整工艺中生物质原料裂解得到的气态与一级烘焙/气化工艺中产生的燃气的挥发分混合后在固态产物多孔生物炭的辅助下被进一步催化重整,不仅能够获得高热值富氢合成气,还能有效减少焦油产生;高热值富氢合成气可进一步加工生成氢气,实现绿氢的生产;被用作催化剂和共反应物的多孔生物炭变为灰分,一部分最终回到碳库,一部分会被以建材的形式封存,离开碳循环,形成负碳,实现从生物体再到生物体的碳循环。

本文地址:https://www.jishuxx.com/zhuanli/20240726/130983.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表