一种减摩抗磨绿色润滑油制备方法及设备与流程

- 国知局

- 2024-07-29 10:11:08

本发明涉及润滑油制备,具体是一种减摩抗磨绿色润滑油制备方法及设备。

背景技术:

1、润滑油是用在各种类型机械上以减少摩擦,保护机械及加工件的液体润滑剂,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用。

2、润滑油一般情况下,它的密度以及粘度是不会发生变化,由于在机械工作下,润滑油的粘度随着温度的变化而变大,油膜强度越高,流动性就越差,在机械的转动和摩擦下,产生泡沫,泡沫会影响润滑油的润滑、冷却效果,影响机器正常运转,使部件损坏,因此,较好的润滑油中会添加硅油作为消泡剂。

3、但是,硅油是一种粘稠的液体,直接加入至基础油和其他添加剂组成的混合物中,即使花很长的时间搅拌,硅油很难在混合物中搅拌均匀,影响后续润滑油的消泡效果。

4、因此,针对上述问题提出一种减摩抗磨绿色润滑油制备方法及设备。

技术实现思路

1、为了弥补现有技术的不足,解决上述的问题,本发明提出的一种减摩抗磨绿色润滑油制备方法及设备。

2、一种减摩抗磨绿色润滑油制备方法,包括以下步骤:

3、s1:取以下重量组份原料:基础油70~85份,抗氧剂12~16份,摩擦改进剂3~4份,消泡剂2~4份,降凝剂2~4份,增粘剂2~4份;

4、s2:使用搅拌装置混合并搅拌基础油和增粘剂,将混合后的物质加热至65~85℃,继续搅拌直至运动粘度和倾点达标,整体保温至65~75℃;

5、s3,依次将降凝剂、抗氧剂和摩擦改进剂加入上述混合物中,进行机械搅拌,搅拌时间为8~12min,至混合物融合;

6、s4:在上述混合物中加入消泡剂,并将混合物搅拌融合,升温至80℃,保温50min,即获得成品;

7、所述消泡剂为硅油,硅油、醇类、脂肪酸、脂肪酸酯、磷酸酯类、矿物油类、酰胺类中的一种或多种组合。

8、一种减摩抗磨绿色润滑油制备设备,所述搅拌装置包括桶体;所述桶体的上方固定连接有电机;所述电机的输出端固定连接有搅拌轴;所述桶体内的上端设置有料箱;所述料箱的上端滑动连接有挤压板;所述挤压板上开设有若干个锥形微孔;所述挤压板的上方设置有振动组件;所述搅拌轴与振动组件之间设置有传动组件;所述振动组件用于挤压板产生振动效果;所述传动组件用于搅拌轴转动带动振动组件产生振动;所述挤压板的上方一侧设置有吹气组件;

9、所述桶体内的上端固定连接有收集箱;所述收集箱内固定连接有料箱;

10、所述传动组件包括一号齿轮;所述一号齿轮固定连接在搅拌轴的上端;所述一号齿轮的一侧设置有二号齿轮;所述二号齿轮与一号齿轮啮合配合;所述一号齿轮和二号齿轮;所述二号齿轮的两侧设置有二号固定板;接;两个所述二号固定板之间转动连接有转动杆;所述转动杆上固定连接有两个转轮和一个三号齿轮;所述三号齿轮与二号齿轮垂直布置,所述三号齿轮位于两个转轮之间,且与二号齿轮啮合配合;所述转轮上固定连接有若干个连接板;所述连接板呈圆周阵列状分布在转轮上;两个所述转轮的下方分别设置有振动组件;

11、所述桶体的上端固定连接有一号固定板;所述一号齿轮和二号齿轮分别与一号固定板转动连接;所述二号固定板的顶部与一号固定板固定连接;

12、所述振动组件包括弧形板;所述弧形板与挤压板之间固定连接有固定杆;所述固定杆外套有限位件;所述限位件与二号固定板固定连接;所述限位件与挤压板之间连接有弹簧;所述弹簧的一端与限位件固定连接,所述弹簧的另一端与挤压板固定连接;所述二号固定板的下端固定连接有若干个限位板;所述限位板位于弧形板的两端端部上方;

13、所述吹气组件包括通气管;所述挤压板的一侧设置有通气管;所述通气管靠近挤压板的一侧连通有若干个出气口;所述通气管的另一侧连通有入气管。

14、本发明的有益之处在于:

15、1.本发明为了缩短硅油和其他混合物混合均匀的时间,通过启动电机,电机的输出端带动搅拌轴转动,搅拌轴通过传动组件使振动组件产生振动,振动组件带动挤压板在料箱内振动;由于挤压板的边缘与料箱的内壁贴合,挤压板在振动的过程中,不断拍打硅油,挤压板在一次振动的过程中,先向下移动,料箱与挤压板之间的气压增大,硅油在气压的作用下从锥形微孔内向上射出,由于锥形微孔的孔径极小,因此挤压出的硅油粒径极小,再通过一侧的吹气组件,将挤压出的硅油吹至桶体内,与其他的混合物进行混合,由于加入到其他混合物中的硅油的粒径极小且分散,使搅拌轴进行搅拌时,硅油很快在混合物中均匀分散;

16、2.本发明为了缩短硅油和其他混合物混合均匀的时间,通过启动电机,电机的输出端带动转轮转动时,连接板随转轮一起转动,当连接板转动至转轮下方时,连接板的下端接触并向下挤压弧形板,弧形板向下移动,固定杆和挤压板向下移动,弹簧被拉伸,挤压板挤压料箱,使料箱中的气压增大,料箱中的硅油在压力的作用下,从锥形微孔中向上射出;随着连接板继续转动,连接板的下端与弧形板分离,由于限位件固定连接在二号固定板上,弹簧的弹力,固定杆和挤压板向上移动,待弧形板的两端端部接触限位板,弧形板不再向上移动,待下一个连接板接触并向下挤压弧形板,使挤压板不停地产生振动,使料箱中的硅油间歇从锥形微孔中向上射出,每次向上射出的量小且不聚集,方便硅油与混合物的混合的更均匀。

技术特征:1.一种减摩抗磨绿色润滑油制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种减摩抗磨绿色润滑油制备方法,其特征在于:所述消泡剂为硅油、醇类、脂肪酸、脂肪酸酯、磷酸酯类、矿物油类、酰胺类中任一种。

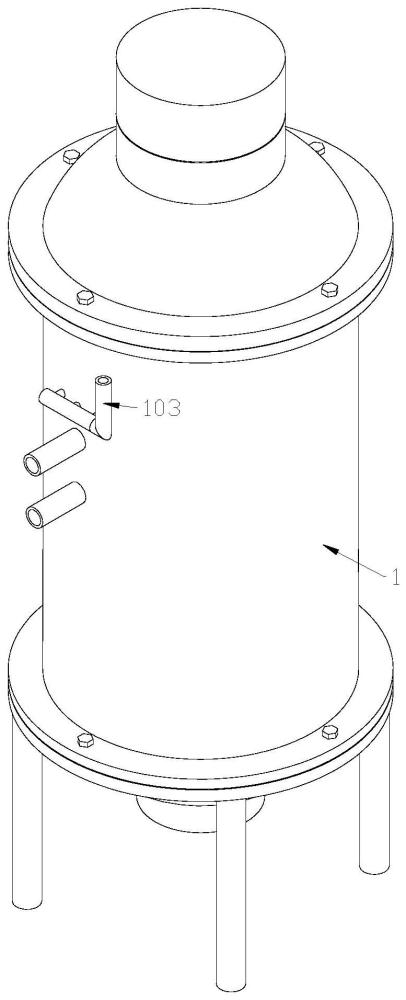

3.一种减摩抗磨绿色润滑油制备设备,适用于权利要求1-2任一所述的一种减摩抗磨绿色润滑油制备方法,其特征在于:所述搅拌装置包括桶体(1);所述桶体(1)的上方固定连接有电机(2);所述电机(2)的输出端固定连接有搅拌轴(3);所述桶体(1)内的上端设置有料箱(5);所述料箱(5)的上端滑动连接有挤压板(6);所述挤压板(6)上开设有若干个锥形微孔(7);所述挤压板(6)的上方设置有振动组件(8);所述搅拌轴(3)与振动组件(8)之间设置有传动组件(9);所述振动组件(8)用于挤压板(6)产生振动效果;所述传动组件(9)用于搅拌轴(3)转动带动振动组件(8)产生振动;所述挤压板(6)的上方一侧设置有吹气组件(10)。

4.根据权利要求3所述的一种减摩抗磨绿色润滑油制备设备,其特征在于:所述桶体(1)内的上端固定连接有收集箱(4);所述收集箱(4)内固定连接有料箱(5)。

5.根据权利要求4所述的一种减摩抗磨绿色润滑油制备设备,其特征在于:所述传动组件(9)包括一号齿轮(91);所述一号齿轮(91)固定连接在搅拌轴(3)的上端;所述一号齿轮(91)的一侧设置有二号齿轮(92);所述二号齿轮(92)与一号齿轮(91)啮合配合;所述一号齿轮(91)和二号齿轮(92);所述二号齿轮(92)的两侧设置有二号固定板(93);两个所述二号固定板(93)之间转动连接有转动杆(94);所述转动杆(94)上固定连接有两个转轮(95)和一个三号齿轮(96);所述三号齿轮(96)与二号齿轮(92)垂直布置,所述三号齿轮(96)位于两个转轮(95)之间,且与二号齿轮(92)啮合配合;所述转轮(95)上固定连接有若干个连接板(97);所述连接板(97)呈圆周阵列状分布在转轮(95)上;两个所述转轮(95)的下方分别设置有振动组件(8)。

6.根据权利要求5所述的一种减摩抗磨绿色润滑油制备设备,其特征在于:所述桶体(1)的上端固定连接有一号固定板(11);所述一号齿轮(91)和二号齿轮(92)分别与一号固定板(11)转动连接;所述二号固定板(93)的顶部与一号固定板(11)固定连接。

7.根据权利要求6所述的一种减摩抗磨绿色润滑油制备设备,其特征在于:所述振动组件(8)包括弧形板(81);所述弧形板(81)与挤压板(6)之间固定连接有固定杆(82);所述固定杆(82)外套有限位件(83);所述限位件(83)与二号固定板(93)固定连接;所述限位件(83)与挤压板(6)之间连接有弹簧(84);所述弹簧(84)的一端与限位件(83)固定连接,所述弹簧(84)的另一端与挤压板(6)固定连接;所述二号固定板(93)的下端固定连接有若干个限位板(85);所述限位板(85)位于弧形板(81)的两端端部上方。

8.根据权利要求7所述的一种减摩抗磨绿色润滑油制备设备,其特征在于:所述吹气组件(10)包括通气管(101);所述挤压板(6)的一侧设置有通气管(101);所述通气管(101)靠近挤压板(6)的一侧连通有若干个出气口(102);所述通气管(101)的另一侧连通有入气管(103)。

技术总结一种减摩抗磨绿色润滑油制备方法,包括以下步骤:S1:取以下重量组份原料:基础油70~85份,抗氧剂12~16份,摩擦改进剂3~4份,消泡剂2~4份,降凝剂2~4份,增粘剂2~4份;S2:使用搅拌装置混合并搅拌基础油和增粘剂,将混合后的物质加热至65~85℃,继续搅拌直至运动粘度和倾点达标,整体保温至65~75℃;S3,依次将降凝剂、抗氧剂和摩擦改进剂加入上述混合物中,进行机械搅拌,搅拌时间为8~12min,至混合物融合;S4:在上述混合物中加入消泡剂,并将混合物搅拌融合,升温至80℃,保温50min,即获得成品;通过搅拌装置使得加入到其他混合物中的硅油的粒径极小且分散,混合更均匀。技术研发人员:蒋申雷,谭千君受保护的技术使用者:江苏国平油品科技有限公司技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240726/130989.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表