一种煤直接液化反应的温度控制方法及煤直接液化系统与流程

- 国知局

- 2024-07-29 10:17:36

本发明属于煤化工行业中的煤直接液化领域,具体涉及一种煤直接液化反应器的反应温度控制方法和煤直接液化系统。

背景技术:

1、

2、煤直接液化技术是一种在高温高压环境中,在催化剂作用下将煤加氢转化为液体燃料的技术。煤直接液化过程是一个涉及多种反应且多种反应协同进行的极其复杂过程,这些反应包括煤大分子结构的破碎、化学键的断裂、自由基的转移、自由基加氢等。此外,煤直接液化严格的加氢条件及复杂的煤结构使得煤直接液化的机理很难被彻底理解掌握。在煤直接液化过程中,温度对煤转化率及油收率都有着巨大的影响。反应温度控制过低,煤粉转化不完全,沥青质产率高,无法达到较高的油收率;反应温度控制过高,气体产率高,同样无法达到较高的油收率,同时易出现反应器飞温事故。

3、针对上述问题,相继开发了一批具有代表性的煤直接液化工艺,但都仅完成了小试、中试等相关试验,未开展工业化应用生产。但是在煤直接液化反应器的反应温度控制方法方面尚无成熟的工业应用经验。

4、鉴于目前情况,有必要设计出一种可工业化的适合煤直接液化反应器的反应温度控制方法。

技术实现思路

1、为了解决上述问题,本发明提供了一种煤直接液化反应的温度控制方法及控制系统,通过对反应器飞温的调节迅速地维持了各反应器内温度的平稳,使得煤直接液化反应能够在最佳的温度下进行。

2、为了实现本发明目的,本发明采用了如下的技术方案:

3、本发明在第一方面提供了一种煤直接液化反应的温度控制方法,其特征在于,包括以下步骤:

4、1)将经油煤浆加热炉加热后的油煤浆和经氢气加热炉加热后的氢气送至第一反应器中进行煤热解加氢反应;

5、2)将所述第一反应器得到的反应产物进行急冷处理后送至第二反应器内继续进行加氢裂化反应,并将加氢裂化反应得到的煤液化反应产物进行气液固分离得到重质油浆、轻质油、尾气和酸性水;

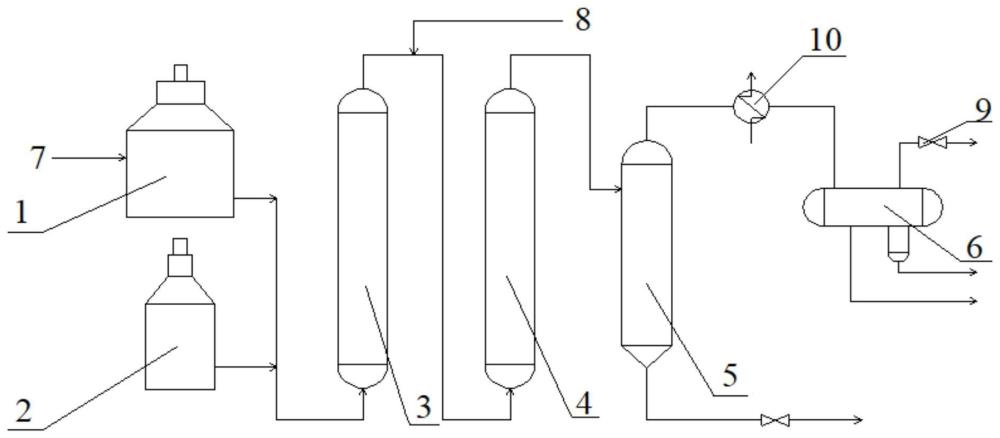

6、当所述第一反应器内的温度t为460℃≤t≤465℃且所述第一反应器与所述第二反应器内压力p均≤20mpa时,向所述油煤浆加热炉中加入稀释油,其中,所述稀释油选自煤液化生成油和/或溶剂油;

7、当所述第一反应器或所述第二反应器内的压力p>20mpa时,或者,当所述第一反应器或所述第二反应器内的温度t>465℃时,泄放所述第一反应器或所述第二反应器的压力。

8、在本发明控制方法的步骤1)中,经油煤浆加热炉加热后的油煤浆和经氢气加热炉加热后的氢气在管线内混合并输送至第一反应器内进行反应,释放出大量的反应热。在一些具体的实施方式中,油煤浆加热炉内油煤浆的质量浓度为40~50%,比如,45%。

9、在一些具体的实施方式中,本发明控制方法的步骤2)中急冷处理是向所述第一反应器的反应产物中加入急冷介质;通过急冷介质的注入,控制了第二反应器反应原料温度,也间接地保证了第二反应器的反应温度与第一反应器的反应温度一致,使得两个反应器能够同时处在最佳温度下工作。在一些优选的实施方式中,可以根据反应器的结构形式不同,氢分压的要求不同,选择全部使用急冷氢和/或全部使用急冷油,也可以选用其他急冷介质,在一些具体实施方式中,急冷油可以选用煤液化生成油和/或溶剂油。

10、在本发明控制方法的一些具体实施方式中,第一反应器内进行的煤热解加氢反应的温度为440~460℃(不包括460℃),优选为450~459℃,比如,455℃,458℃;压力为16~19mpa,优选为17~19mpa,比如,18mpa,18.5mpa。

11、在本发明控制方法的一些具体实施方式中,第二反应器内进行的加氢裂化反应的温度为440~460℃(不包括460℃),优选为450~459℃,比如,455℃,458℃;压力为16~19mpa,优选为17~19mpa,比如,18mpa,18.5mpa。

12、在一些具体的实施方式中,在本发明方法的步骤2)中,气液固分离处理包括依次进行的热高压分离和冷高压分离;具体地,煤液化反应产物经热高压分离后得到重质油浆和其他产物,其他产物再经冷高压分离后得到尾气、轻质油和酸性水。

13、在一些优选地实施方式中,热高压分离可以在热高压分离器内进行,具体条件是:温度为390~420℃,优选为400~410℃,比如,405℃,409℃;压力为16~19mpa,优选为17~18mpa,比如,17.5mpa。

14、在煤直接液化反应过程中,当第一反应器内的温度高出460℃时(即出现飞温现象),本发明的控制方法通过向油煤浆加热炉内注入稀释油,降低了反应物煤粉在整个原料介质中的浓度,延缓了煤热解加氢反应地进行,降低第一反应器内的温度直至其低于460℃,从而达到控制煤直接液化反应温度的目的。

15、本发明在第二方面提供了一种利用上述方法的煤直接液化系统,该系统包括:

16、油煤浆加热炉:用于加热油煤浆;

17、氢气加热炉:用于加热氢气;

18、稀释油进料管线:用于向油煤浆加热炉内输送稀释油;

19、第一反应器:用于将油煤浆加热炉加热后的油煤浆和氢气加热炉加热后的氢气进行煤热解加氢反应;

20、急冷管线:用于向第一反应器的反应产物中输送急冷介质;

21、第二反应器:用于将经急冷处理后的第一反应器的反应产物进行加氢裂化反应;

22、热高压分离器:用于将经加氢裂化反应后的煤液化反应产物进行热高压分离,得到重质油浆和其他产物;

23、冷高压分离器:用于将热高压分离器分离后的其他产物进行冷高压分离,得到尾气、轻质油和酸性水。

24、在一些具体的实施方式中,本发明系统中的油煤浆加热炉上设置有进料口,用于向加热炉内注入稀释油和油煤浆。

25、本发明提供的煤直接液化系统还包括压力泄放阀,用于泄放系统内的压力。在一些具体的实施方式中,泄放阀设置在冷高压分离器的尾气出口处,通过泄放尾气以达到降低系统内压力的效果。

26、在一些具体的实施方式中,系统中热高压分离器和所述冷高压分离器之间还设置有高压换热器,用于将经过所述热高压分离器分离后的除重质油浆的其他产物进行换热处理。

27、在一些具体的实施方式中,本发明提供的液化系统还包括反应温度监测系统,具体包括内部温度监测热偶原件与外部热偶监测原件。内部温度监测通过布置在各反应器内部不同高度、不同位置的热偶,指示煤直接液反应器的内部温度情况,通过加权平均计算,得到反应器的反应温度,用以指导前述的各种手段的调节方向。外部温度监测通过布置在各反应器外部器壁上不同高度、不同位置的热偶,来辅助判断反应器的反应温度情况。

28、采用上述的技术方案,具有如下的技术效果:

29、本发明提供的温度控制方法在第一反应器内出现飞温现象时(温度高于460℃)向其中注入稀释油,降低了反应物煤粉在整个原料介质中的浓度,从而减缓了反应放热的释放;同时,本发明的控制方法也降低了反应原料的温度,间接降低了煤直接液化反应器的反应温度。

30、本发明的控制方法能够对反应器飞温做出迅速地调节,维持了各反应器内温度的平稳,使得煤直接液化反应能够在最佳的温度下进行。相对于传统的通过油煤浆加热炉、氢气加热炉调整瓦斯量的方法,本发明的方法作用效果更加迅速。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131536.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表