由废塑料生产热解油的方法与流程

- 国知局

- 2024-07-29 10:27:48

本发明涉及由废塑料生产热解油的方法,并且涉及蒸汽裂化烃进料的方法,该进料包含在上述方法中回收的热解油。

背景技术:

1、循环经济代表传统线性经济的替代的、更可持续的模型。轻质、多用途且耐用的塑料的独特特性已经导致它们成为许多工业部门中的关键材料,包括包装、建筑和建造、汽车和可再生能源,仅举几例。许多塑料不容易降解,例如,放置在废物填埋场中的塑料可能需要数百年来降解,塑料瓶即使暴露于大气中也同样耐降解,而塑料袋可能需要10-20年来分解。最终没有在废物填埋场中的塑料废料如果被摄取仍然是危险的,并且可能会最终在水路和海洋中,在那里它对海洋生物造成威胁。甚至所谓的生物可降解塑料也可在分解前保持完整许多年,并且在此期间对野生动物和生态系统保持威胁。

2、因此,一直需要通过寻找替代的、可持续的材料或通过再循环或再加工已经超过其有效期的塑料材料来降低塑料的环境影响。通过回收塑料废料并将该废料转变成有用的新产品来改善塑料的循环性导致最终在废物填埋场中或否则会造成环境污染的体积的减少。

3、近年来,已经开发了用于将废塑料转化成热解油的方法。此类方法可涉及从塑料废料制备原料,以便将其转变成适于蒸汽裂化的形式。原料的制备可能是能量密集的并且还需要大量的水和/或化学品,由此不仅使加工塑料废料的财务成本没有吸引力,而且通过大量使用能量和其他资源而增加了环境成本。

4、wo2018069794公开了由塑料生产烯烃和芳族烃的方法,其中将液体热解产物料流分离成具有<300℃的沸点的第一级分和具有≥300℃的沸点的第二级分。仅将所述第一级分进料至液体蒸汽裂化器,而将所述第二级分再循环至热解单元。在wo2018069794的图1所示的方法中,所述分离在烃液体蒸馏单元中进行。必须将液体热解产物料流分离成两个级分是很繁琐的(例如,是能量密集的)。另一个缺点是,必须将液体热解产物料流的较重部分送回热解单元以进行更深的热解。这会通过气体的形成和最终不被送至蒸汽裂化器的固体副产物(焦炭)的量增加而导致产量损失。在上述wo2018069794的方法的一个实施方案中(见图2),首先将具有<300℃的沸点的第一级分与氢一起输送至氢化处理单元以产生经处理的烃液体料流,然后将该烃液体料流进料至液体蒸汽裂化器。这种氢化处理也是繁琐的,因为它是资本和能量密集的并且需要使用昂贵的氢气(h2)。

5、持续需要开发用于从源自裂化废塑料的液态烃料流中回收烯烃的改进方法,特别是在将这种回收的烃进料到蒸汽裂化器之前。本发明的目的是以技术上有利、有效和负担得起的方式提供这种方法。

技术实现思路

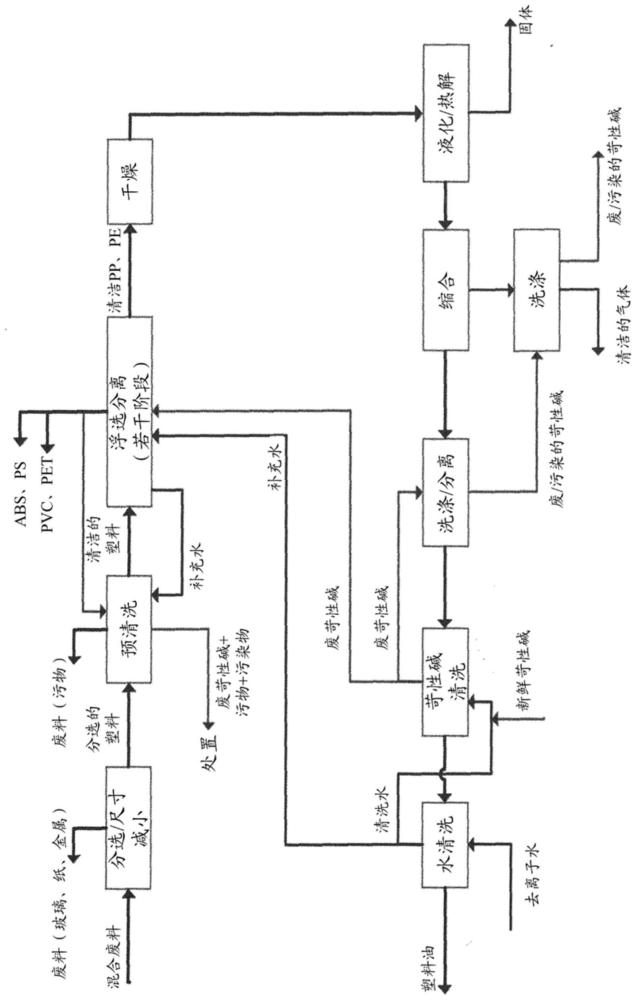

1、令人惊讶地,本发明人发现这种方法可以通过在多个上游步骤中再使用来自该方法的下游步骤的加工水和苛性碱溶液的废料流来提供。如本文所用,“废”料流是含有一定水平的不期望组分的料流,使得其不再再循环用于其原始步骤。

2、因此,从第一方面来看,本发明涉及用于将塑料废料转化成热解油以用于进料到蒸汽裂化器的方法,所述方法包括以下步骤:

3、a)在包含清洗水和苛性碱溶液的清洗液中预清洗粉碎的废塑料料流;

4、b)分离清洗的粉碎的废塑料,以提供富含聚烯烃的清洗的粉碎的塑料废料料流;

5、c)任选地干燥富含聚烯烃的清洗的粉碎的塑料废料料流;

6、d)热裂化富含聚烯烃的清洗的粉碎的塑料废料料流,以产生气化的烃料流;

7、e)将气化的烃料流冷凝成液态烃料流和气态烃料流;

8、f)用苛性碱溶液清洗液态烃料流;

9、g)将液态烃料流与苛性碱溶液分离,以产生苛性碱清洗的液态烃料流和废苛性碱溶液料流;以及

10、h)用水冲洗苛性碱清洗的液态烃料流;

11、i)将冲洗的液态烃料流与冲洗水分离以产生热解油料流以用于通过蒸汽裂化进一步加工以及废水料流,

12、其中:

13、来自步骤i)的废水料流的第一部分用作步骤h)中的清洗水,并且来自步骤i)的废水料流的第二部分用作步骤a)中的清洗水,并且

14、来自步骤g)的废苛性碱溶液的第一部分用作步骤f)中的苛性碱溶液,来自步骤g)的废苛性碱溶液的第二部分用作步骤a)中的苛性碱溶液。

15、有利地,在本发明中,作为各种清洁步骤(特别是通过粉碎的废塑料的预清洗和用苛性碱溶液对热解油的清洗而去除污染物)的结果,所产生的热解油具有高质量,其中污染物的浓度使得料流适合于进料到热/蒸汽裂化器,或者如果它不完全满足裂化器的规格,则为了减少对裂化器的影响而对热解油进行后续加工的量显著减少。

16、除了产生高质量热解油之外,本发明还需要通过在下游方法步骤中产生的用过的或废清洗或冲洗料流在上游步骤中的逆流再利用来减少水和苛性碱的输入。重复使用清洗或冲洗料流的上游步骤比使用新鲜苛性碱溶液和水的下游步骤耐受更高的污染物负载。

17、该方法可作为分批方法进行,但有利地作为连续方法进行。

技术特征:1.一种用于将塑料废料转化成热解油以用于进料到蒸汽裂化器的方法,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其中在步骤b)中,通过使富含聚烯烃的预清洗的粉碎的塑料废料料流通过一系列含有增加密度的浮选液体的槽来进行分离,并且其中所述浮选液体包含来自步骤i)的废水作为较低密度的浮选液体,来自步骤g)的废苛性碱溶液作为较高密度的浮选液体,以及任选地它们的混合物作为中等密度的浮选液体。

3.根据权利要求2所述的方法,其中在步骤a)中使用的所述清洗液包括来自浮选槽的废水和废苛性碱溶液。

4.根据权利要求1至3中任一项所述的方法,其中在苛性碱清洗步骤f)之前,来自步骤e)的所述液态烃料流通过在第一洗涤器中使所述液态烃料流与来自步骤g)的废苛性碱溶液的第二部分接触而被洗涤。

5.根据权利要求4所述的方法,其中来自步骤e)的所述液态烃料流进一步经受料流汽提以去除轻质烃组分,从而提高所述液态烃料流的闪点。

6.根据权利要求3或权利要求4所述的方法,其中来自步骤e)的所述气态烃料流和从所述液态烃料流汽提的任何轻质烃组分通过使所述气态烃料流和任何汽提的轻质烃组分与从所述第一洗涤器排出的废苛性碱溶液在第二洗涤器中接触来洗涤。

7.根据权利要求1至6中任一项所述的方法,其中所述粉碎的废塑料通过以下步骤制备:

8.根据权利要求1至7中任一项所述的方法,所述方法包括以下另外步骤:

9.一种用于蒸汽裂化烃进料的方法,其中所述烃进料包含在根据权利要求1至8中任一项所述的方法中回收的热解油。

10.一种用于蒸汽裂化烃进料的方法,所述方法包括以下步骤:

技术总结本发明涉及一种用于将塑料废料转化成热解油以用于进料到蒸汽裂化器的方法,该方法包括以下步骤:在包含清洗水和苛性碱溶液的清洗液中预清洗粉碎的废塑料料流;分离预清洗的粉碎的废塑料,以提供富含聚烯烃的清洗的粉碎的塑料废料料流;热裂化该富含聚烯烃的清洗的粉碎的塑料废料料流,以产生气化的烃料流;将该气化的烃料流冷凝成液态烃料流和气态烃料流;用苛性碱溶液清洗该液态烃料流;将该液态烃料流与该苛性碱溶液分离,以产生苛性碱清洗的液态烃料流和废苛性碱溶液料流;以及用水冲洗该苛性碱清洗的液态烃料流;将冲洗的液态烃料流与冲洗水分离以产生热解油料流以用于通过蒸汽裂化进一步加工以及废水料流。该废水料流和该废苛性碱溶液料流在一体化方法中的几个上游步骤中使用。技术研发人员:G·范罗萨姆,T·J·奥尔索夫,J·A·奎韦多·恩里奎兹受保护的技术使用者:国际壳牌研究有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/132203.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表