一种用于处理大尺寸的废旧风机叶片连续解聚系统的制作方法

- 国知局

- 2024-07-29 10:29:05

本发明属于能源化工,特别涉及一种用于处理回收大尺寸的废旧风机叶片连续解聚系统。

背景技术:

1、中国风能资源丰富,可开发利用的风能储量约10亿kw[china commercialindustry research institute.china wind power industry market outlook andinvestment research report(part 1)[j].china electrical equipment industry,2022(1):66-76]。自2003年起,风电产业进入规模化发展阶段[tang jing,chen xiao,yangke,et al.study on the life cycle performance of wind turbine blades[j].windenergy,2017(1):58-61],兆瓦级风机进入市场,随着20年设计使用寿命临近,早期优质风资源区建设的风机陆续退役。2018年中国风机叶片的报废量超过5700t,预计2023年达到万吨级。2021年,国家能源局发布《风电场改造升级和退役管理办法》的征求意见,鼓励并网运行超15年的风电场改造升级或退役。目前全球范围内,风机叶片广泛使用的是纤维增强的聚合物基复合材料[yu xuemei,zhu xiaohua,liu weisheng,etal.design of waste windturbine blade cutting device and application of crushed materials[j].engineering plastics application,2018,46(6):60-64],自然降解需要几十甚至上百年,燃烧、露天堆放、掩埋等方法会造成环境污染和资源浪费。退役叶片的回收利用已成为未来风电行业可持续发展的关键问题之一[yu xuemei,zhu xiaohua,liu weisheng,etal.design of waste wind turbine blade cutting device and application ofcrushed materials[j].engineering plastics application,2018,46(6):60-64]。

2、1退役风机叶片规模

3、近20年来[全球风能理事会.全球风电报告2021[r].布鲁塞尔:全球风能理事会,2021],全球风电累计装机容量保持高速增长,2015—2020年年均增幅11.4%。截至2020年,装机规模743gw,2005年投产的约59gw风机在近5年达到退役年限。欧洲风电行业协会报告称,全球总计超过2500kt复合材料用于风电领域,到2023年将有40~60kt风电叶片材料面临报废处理。中国的风电起步于20世纪80年代[china commercial industry researchinstitute.china wind power industry market outlook and investment researchreport(ii)[j].china electrical equipment in-dustry,2022(2):69-74.]。从2003年风电场建设进入规模化、国产化阶段[ji zhiguo.research on the current situation anddevelopment trend of china's wind power industry[j].china plant engineering,2020(18):217-218],装机容量增长迅速,2006年出现了爆发式增长,连续4年装机容量翻番,年均增幅14.87%。2021年,全国风电装机规模达到328.48gw。中国早期投运的风电机组多为小机型,发电能力落后,2005年投产的约1.25gw机组在近5年达到退役年限,以风机千瓦叶片复合材料用量15kg估算,材料处理量高达万吨级。

4、2风电叶片复合材料的发展趋势

5、风机叶片是将风能转化成机械能的核心部件,包括外壳、主梁帽、夹层腹板等。叶片材料决定了回收利用的工艺方法,先后经历了木材叶片、金属蒙皮叶片、铝合金叶片等形式[an baoshan,wang huijun,sun li.recovery and utilization of future retiredwind turbine blades[j].engineering plastics application,2011,39(6):98-101]。随着叶片大型化、轻量化、高性能以及适应恶劣环境的需求,复合材料叶片应运而生。目前几乎所有的商业化叶片均采用复合材料,主要材料为基体(树脂类)和增强体(玻璃纤维gf、碳纤维cf)等[ding a,li s,wang j,et al.a new analytical solution for springin ofcurved composite parts[j].composites science and technology,2017(142):30-40]。

6、基体材料以树脂为主,包括乙烯基酯树脂、环氧树脂、聚酯树脂等。乙烯基树脂强度高、耐腐蚀、固化性能好。环氧树脂机械、粘结性能好,耐候性和柔韧性较差。聚酯树脂粘结性、防腐蚀性能、柔韧性均好,可二次利用。不耐高温,刚性较差。

7、商业化叶片增强体多采用玻璃纤维或碳纤维,玻璃纤维是熔融玻璃快速抽拉的细丝,易成型、抗疲劳、耐腐蚀、耐气候,应用于上下面层。但其密度大,叶片质量随着长度的增加而增加,对发电机和塔座承载力要求高。5mw以上机型的风机叶片(长度约40m)很难满足性能需求。碳纤维力学性能优于玻璃纤维,刚度为玻璃纤维的2~3倍,导电性良好,应用于叶尖、叶根等部位,是生产高强度、高钢度、高承载力的大型叶片的首选材料,但价格昂贵。有研究者提出采用玻璃-碳纤维混合增强的方案,兼具两者优点。nodex公司生产出了世界上最大的海上5mw机组长56m的混合叶片。玄武岩作为新型无机纤维,耐酸碱、耐高温,成本低廉,有望成为新型增强体材料。

8、夹层位于复合材料中间,通过固化成型,具有高强度、高刚度、阻燃、耐腐蚀性等特性,一般为pvc泡沫或巴沙轻木。涂层起到改善叶片气动性能,防止沙尘、雨水损害,延长叶片使用寿命的作用。涂层材料有聚氨酯树脂、丙烯酸树脂、氟树脂、有机硅树脂和环氧树脂,以聚氨酯树脂使用最多,其耐磨性、柔韧性较好。

9、3叶片回收利用技术进展情况

10、全球风电产业技术起源于欧洲,欧美国家率先对叶片回收进行了探索,确定了“省资源、再利用、资源化、最终处理”的玻璃钢废弃物处理思路。日本制定了玻璃钢回收利用和促进回收利用的法令和政策。美国和德国的物理粉碎法、日本的焚烧热能利用法等工业化处理较为成熟。西门子歌美飒可再生能源科技公司、维斯塔斯风力技术集团等国际公司已开展“零废风机”的研发,宣称分别到2040年和2030年实现叶片100%回收。国内工艺、技术及装备处于起步阶段,以掩埋、焚烧方式居多,零散板材被切割再利用。

11、3.1物理法

12、3.1.1深埋处理法

13、该方法是最早期应用于回收的方法之一,成本较低,工艺简单,过程为拆除叶片金属连接件、避雷系统、表面油漆、薄胶、塑料等非复合材料类物质,视实际情况或处理设施要求将废弃物切割成特定尺寸或大小不等的块状、长条状,运至规定地点按照相应规则深理处理。由于复合材料废弃物往往大小不等、形态不一,露天堆放或深埋不仅占地大,而且不易腐烂并析出有毒物质,对土壤、水环境造成深度、持久污染。欧美日等发达国家纷纷立法予以限制或禁止掩埋。

14、3.1.2机械法

15、该方法是对叶片进行拆切割、清洗、粉碎、分选等机械处理,获得一定物理尺寸和几何形态材料,二次使用。研究表明,利用高速剪切、冲击、挤压以及颗粒互相碰撞作用,在合适的粉碎工艺参数下,使热固性塑料的微观结构和颗粒形貌发生变化,可用作填料、拌料、燃料等,如美国通用电气公司计划将退役的风机叶片转变为建筑材料。切割后的大块固体材料也可以直接作为介质应用于重力储能系统,如意大利能源公司和瑞士储能公司已开展相关示范研究。物理法适于处理无污染、不含夹芯材料、富含增强材料类风机复合材料废弃物,重点是研究废弃风电叶片的高效切割、破碎和粉碎,以及处理后物料的大规模应用。随着风电叶片的复合材料在各个领域应用的日益扩大,产业链和技术更为完善,如剪切出大的板状、管状件,可重复用于小容器、保护性房屋等。

16、3.2物理化学法

17、物理化学法一般集材料再循环与能量回收于一体,有时可同时处理几种不同基体的复合材料,主要包括热回收法、化学回收法。与物理粉碎法相比,物理化学法中增强纤维损伤较小。

18、3.2.1焚烧法

19、叶片基体中的树脂具有一定热值,切割后可以作为煤炭、砂石和黏土等原料的替代品。典型应用是水泥联合加工,具体方法为:按比例与水泥原料混合后,送入窑炉燃烧,有机成分燃烧释放热能,无机成分发生化学变化成为水泥原材料。与传统水泥制造工艺相比,该工艺可以使水泥生产中的二氧化碳排放量减少27%,耗水量减少13%,对水泥性能几乎无影响。目前该工艺已投入应用,如垃圾回收管理公司geocycle通过协同处置技术,1吨叶片废料可减少110kg二氧化碳排放,节省461kg原材料。但焚烧后的烟气伴有二噁英、so2、nox等有害气体,需要进一步处理,以避免对环境造成二次污染。

20、3.2.2热解法

21、把叶片按处理要求进行切割后,在无氧或缺氧条件下,通过丙烷、热解燃气高温(400~1000℃)加热,将材料中的有机大分子物质分解为由烷烃、烯烃及合成气混合组成的热解燃气和类似原油状的热解燃油,并残留纤维、填料、金属件、焦炭等固体物。热解法是较为成熟的复合材料回收技术。由于叶片成分差异较小,玻璃纤维和碳纤维增强树脂热解工艺相似,热解生成的热解气和热解油成分相似,增强纤维受高温、表面氧化作用,力学性能降低幅度比较大,再利用会受到一定的影响。

22、3.2.3流化床法

23、利用空气热流对复合材料进行高温热分解,气化复合材料中的树脂。一般采用旋风分离器来获得填料颗粒及纤维。英国诺丁汉大学率先提出该方法并进行系统研究[jiangg,wong kh,pickering sj,et a1.alignment of recycled carbon fibreanditsapplicationasa reinforce-ment[c]//38th sampe fall technical conference:globaladvances in materials and process engineering.dallas:2006],结果表明,450℃下回收的再生玻璃纤维强度损失50%,450~500℃下回收的再生碳纤维强度损失25%。碳纤维表面羟基转化为具有较高氧化度的羰基和羧基,碳纤维表面官能团的变化不影响再生纤维与环氧树脂之间的界面剪切强度。流化床法纤维拉伸强度降低的原因主要是纤维与固体砂粒、设备内表面之间的摩擦使纤维长度变短和力学性能下降,从而影响再利用应用范围[ren yan.recycling and utilization of carbon fiber composites[j].new materialindustry,2014(8):1922]。

24、3.3化学回收法

25、3.3.1超/亚临界流体法

26、液体温度和压力处于临界点或附近时,表现出很强的活性、溶解性、流动性等性质,能分解纤维复合材料。诺丁汉大学与巴利亚多利德大学的研究表明[ding a,li s,wangj,et al.anew analytical solution for spring-in of curved composite parts[j].composites science and technology,2017(142):30-40],以氢氧化钾为催化剂,环氧树脂分解率达到95.3%,碳纤维的拉伸强度为原始纤维的90%~98%。超临界丙醇可较好地分解环氧树脂复合材料,碳纤维的拉伸强度和刚度是原始纤维的99%。哈尔滨工业大学在超临界水中通过添加氧气,大大提高了分解速度。碳纤维力学性能测试表明,随着树脂分解率增加,碳纤维的表面过度氧化,拉伸强度会进一步下降。超/亚临界流体法具有清洁无污染,再生纤维洁净、性能优良等优点,但工艺条件苛刻,对反应器、反应参数控制要求高,目前处于实验研究阶段。

27、3.3.2溶剂法

28、复合材料中的热固性树脂为网状高分子交联链结构,一般不溶于有机溶剂。溶剂法是在加热或加压条件下利用催化剂使树脂中的炭氮键断开,转化为线状高分子后溶于溶剂。与其他方法相比,按照该方法回收纤维损伤很小,表面几乎无残留树脂,在某些条件下甚至可以替代不连续的原始纤维。溶解复合材料的有机溶剂有酮、醇、醚、砜、酰,催化剂有fecl3、alcl3、zncl2等。溶剂法操作简单,反应条件较为温和,常用的溶剂如乙二醇,酰胺,四氢化萘所示。但存在有机溶剂使用量大、反应时间较长、混合液处理复杂的缺点,工业化应用有待研究[xu dongmei,zhang xing,lin jingtao.research on key technologies forgreen recycling of waste ther-mosetting composites[j].environmentalprotection,2019(20):54-56]。

29、4面临的问题

30、总体来看,国内外初步形成机械粉碎法、热解法、化学降解法等多种技术路线,尚未有经济可行的大规模回收风机叶片的方案,主要原因有:经济方面。目前叶片回收市场规模小,回收包括现场切割、运输、再加工等环节,规模化项目多处于偏远地区,叶片切割与运输成本较高,加之回收利用价值低,综合成本高。

技术实现思路

1、本发明的目的是针对现有技术的缺陷,提供一种用于处理大尺寸的废旧风机叶片连续解聚系统。

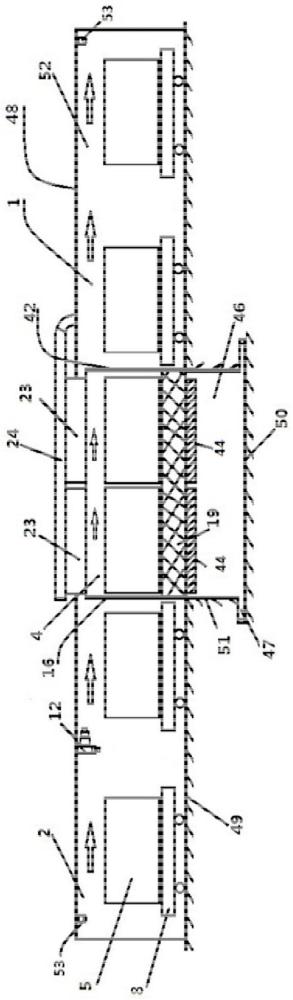

2、为了实现上述目的,本发明采用以下技术方案:一种用于处理大尺寸的废旧风机叶片连续解聚系统,包括:紧密相连的进料仓、热裂解反应仓和出料仓,在热裂解反应仓内设置有电磁热裂解反应釜;

3、大尺寸的废旧风机叶片被切割后装载在料釜中,数个料釜在进料仓、热裂解反应仓和出料仓内被连续运送,料釜从进料仓运送至热裂解反应仓,在热裂解反应仓的电磁热裂解反应釜内,废旧风机叶片在氮气保护下密封加热进行热裂解,完成热裂解后,料釜从热裂解反应仓运至出料仓后被送出。

4、进一步的,料釜包括底部的水平底座,以及设置在底座上的缸体。

5、进一步的,料釜在进料仓和出料仓的运送通过送料车完成;所述送料车包括车身空间骨架和设置在骨架上的输送辊筒,数个送料车放置在进料仓和出料仓内,通过其输送辊筒的转动使料釜从一辆送料车平移至相邻的另一辆送料车,并在电动多级伸缩的液压缸的协助下将承载的料釜送入热裂解反应仓内。

6、进一步的,电动多级伸缩的液压缸设置在进料仓内,所述液压缸能够沿x、y方向移动。

7、进一步的,电磁热裂解反应釜为卧式近圆柱状反应釜,包括外壳壳体、釜体、导磁性金属基底、油气导流板、油气管道、连通管道和釜盖;所述外壳壳体设置在釜体外部,两者之间填充有保温材料,所述导磁性金属基底位于电磁热裂解反应釜的下部,在热裂解过程中能够与料釜底面紧密贴合并传递热裂解所需的热量;所述油气管道设置在电磁热裂解反应釜外部,位于外壳壳体之上,通过连接管道连通釜体内部,所述连接管道下方设置有数块油气导流板,所述油气导流板能给根据料釜的位置进行滑动并卡在料釜上部,使热裂解过程有机物裂解产生的油气通过油气导流板引导至连接管道,被油气管道吸走;来不及逃逸的油气在油气导流板冷凝产生的液体能够流回料釜内部;所述釜盖设置在磁热裂解反应釜的两端。

8、进一步的,电磁热裂解反应釜还包括自动开闭控制机构,用于实现釜盖的自动开闭,包括第一电动控制气缸、第二电动控制气缸、回转摆臂、旋转轴、旋转轴座、减速型驱动电机、链条传动机构和安装连接板;

9、所述第一电动控制气缸的缸体固定在回转摆臂的中部,第二电动控制气缸的缸体固定在回转摆臂的一端;所述釜盖外侧凸起,其中央通过导向轴固定在第一电动控制气缸活塞杆的杆端,其下部通过导向轴固定在第二电动控制气缸活塞杆的杆端;回转摆臂的另一端通过旋转轴安装在旋转轴座上,所述旋转轴座固定在安装连接板的上部,减速型驱动电机的机体固定在安装连接板的另一侧,减速型驱动电机的输出轴通过链条传动机构与旋转轴相连,驱动旋转轴围绕其回转中心线转动。

10、进一步的,釜盖内侧设置有密封圈,所述密封圈与釜盖的接触面采用多唇形结构。

11、进一步的,导磁性金属基底的底部设置有平板式电磁加热线圈。

12、进一步的,平板式电磁加热线圈设置在地下基础结构上,所述地下基础结构的下部设置有散热通风管道,用于外接负压风机将地下基础结构内的热气体迅速强制排出釜外。

13、进一步的,系统还包括动态监控系统,所述动态监控系统包括监控装置、位置传感器和总控制器plc,所述监控装置用于监控系统内各个设备的运动、温度、压力、流量和功率;所述系统内所有的设备和装置的运动都由监控装置或位置传感器获取并将信号传输给总控制器plc进行控制。

14、目前技术方面,常用的回收废旧风机叶片的方法采用的是热裂解法,在实际的热裂解过程中,通常将废旧风机叶片切割成小块或者粉碎成细小颗粒与循环使用的高温灰分混合用来达到热裂解的条件。因为预处理中对废旧风机叶片结构化的破坏,使得热裂解产物之一的玻璃纤维的二次利用的范围大大地缩小了。而为了突破上述技术难点,本发明研发出了相应构造的连续解聚系统,其中的核心部件是电磁热裂解反应釜和可放置在热裂解反应釜内的料釜。料釜的尺寸可以设计得足够大,能够将切割好的大尺寸废旧风机叶片或者其他复合材料整体放进料釜内进行热裂解,从而无需粉碎。热裂解反应釜釜底下的地下基础结构中的平板式电磁加热线圈产生的电磁感应直接作用于布置在反应釜釜底的导磁性金属基底,然后该金属基底将能够满足热裂解所需的温度与能量传递给与之接触的料釜底座再传递给料釜内的原料,使得热裂解反应发生在料釜之内。因为物料不和热裂解反应釜直接接触加上采用了油气导流板的导流作用,所以热裂解反应产生的高温油气或者焦油不会污染热裂解反应釜。整套系统通过进料仓、热裂解反应仓和出料仓能够完成对废旧风机叶片不破碎、大尺寸的切割后的连续进料,连续解聚和出料等生产工艺。整个热裂解所需的温度与能量均能做到精确控制。

15、本发明与现有技术相比有如下的优点:

16、(1)目前对废旧风机叶片的预处理通常是将废旧风机叶片切割成小块或者粉碎成细小颗粒,其中的破碎环节是个很不环保且高能耗的工作。因为预处理中对废旧风机叶片结构化的破坏,使得热裂解产物之一的玻璃纤维的二次利用的范围大大地缩小了。本发明只对废旧风机叶片进行大尺寸的切割,切割后叶片长度为1.9-2.5米。所以热裂解完成之后回收的也是长的玻璃纤维。

17、(2)本发明提供的装置能够完成对废旧风机叶片不破碎、大尺寸的切割后直接进行热裂解的工艺,而目前废旧风机叶片大尺寸连续解聚装备(指最大进料尺寸≥2米的设备)在整个市面上也是并不存在的,这是目前各个国家需要发展的关键技术。

18、(3)热裂解反应釜的处理量可以根据需求易于扩展。

19、(4)加热方式集中,通过对与料釜底部直接接触的釜体磁性金属基底的感应加热从而对料釜底部进行集中电磁感应加热,不仅传热效率高,而且温度与能耗均能做到精确控制,完全取代了过去对整个反应釜的加热,大幅地节约了能量。

20、因为电磁感应加热无烟尘、废气、异味等,以及无有害气体的排放,避免了对作业环境的污染,属于环保型的热源;因无需像大型处理设施那样安装高温烟道,也不会增加燃烧器产生的废气。这些简化了后续处理,从而降低了总设备成本。因为加热温度不像传统的明火那样集中,釜体设备氧化小,大大地增加了釜体设备的寿命;实现了发热体和主电路之间电气上的隔离,避免了因绝缘损坏而产生的漏电现象,大大提高了安全性;因为无明火、无爆炸,所以安全。

21、由于感应加热过程主要是依靠电流感应透热和传导的方式实现,其快速加热特性使得受热物料可以快速通过容易产生二噁英的低温区域(200-300℃),在很短的时间内便能加热到预期的温度并具有良好的温度响应特性,能精准控制加热物料的温度。

22、为了实现对反应釜釜体磁性金属基底的有效加热,在电磁热裂解反应釜所坐落的仓底面的正下方开挖出用来布置电磁加热线圈的地下立方体基础结构,这样不仅避免了电磁加热线圈安装在外部容易受到的物理或机械损害,而且方便了电磁加热线圈的布线安全与电磁加热线圈工作时的散热。

23、(5)热裂解反应仅仅发生在料釜之内,因为物料不和热裂解反应釜直接接触,且本发明采用了油气导流板,所以热裂解反应产生的高温油气或者焦油不会污染热裂解反应釜。

24、(6)在连续热裂解生产过程中,整个釜体中仅有导磁性金属基底呈高温。因导磁性金属基底所占的面积不大,在生产中前后釜门的开启与关闭时系统的热损都不大,加热系统可以持续开启不必断开。

25、(7)因为回收原料中的玻璃纤维的抗拉强度取决于加热温度与加热的时间,因为本工艺能做到精确控制加热温度与时间,而且加热过程中有氮气的保护,所以回收后的玻璃纤维的抗拉强度仅仅损失20%左右。

26、(8)整个热裂解的生产过程(含进料与出料过程)均有氮气保护,这极大地降低了事故发生率与风险。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132243.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表