一种油品加氢装置及油品加氢精制方法与流程

- 国知局

- 2024-07-29 10:31:16

本发明属于石油化工,特别涉及一种微晶蜡加氢精制的油品加氢装置及油品加氢精制方法。

背景技术:

1、石蜡是碳原子数约为18-30的烃类混合物,主要组分为直链烷烃(约为80%-95%),还有少量带个别支链的烷烃和带长侧链的单环环烷烃(两者合计含量20%以下)。石蜡是由原油蒸馏所得的润滑油馏分经溶剂精制和溶剂脱蜡或经蜡冷冻结晶和压榨脱蜡制得的蜡膏经脱油和补充精制制得的片状或针状结晶。根据加工精制程度不同,石蜡可分为全精炼石蜡、半精炼石蜡和粗石蜡3种。粗石蜡含油量较高,主要用于制造火柴、纤维板、篷帆布等。全精炼石蜡和半精炼石蜡用途广泛,主要包括:用做食品、口服药品及某些生活用品如蜡纸、蜡笔、蜡烛、复写纸等的原料及包装材料,用做烘烤容器的涂敷料,用于水果保鲜,用于电器元件绝缘,用于提高橡胶抗老化性和柔韧性等。

2、微晶蜡作为一种重要的石蜡产品,主要应用于食品及医药、橡胶防护蜡、蜂础蜡、热熔胶、乳化炸药蜡、工艺文教用品、上光蜡等领域,用于防潮、防腐、粘结、上光、绝缘、钝感、铸模和橡胶防护等。微晶蜡是从石油重馏分或减压渣油中获得的一种石蜡产品,一般需要经过溶剂脱沥青、糠醛精制、酮苯脱蜡脱油等工艺过程。经酮苯脱蜡脱油后得到的微晶蜡中仍然含有较多的金属、硫化物、氮化物、稠环芳烃等杂质。

3、经酮苯脱蜡脱油后得到的微晶蜡,一般颜色较深、品质较差,只有极个别行业可以使用,不能满足大部分行业使用需求,需要进一步精制,提高产品质量后才具有较高的使用价值。微晶蜡的精制主要有吸附精制和加氢精制两种。吸附精制主要是以活性白土为主,白土和微晶蜡在一定温度下混合搅拌一定时间后,经过过滤获得精制后的微晶蜡产品,精制后的微晶蜡产品外观一般为浅褐色至浅黄色,然而经白土吸附精后的微晶蜡仍然含有一定量的硫、氮、稠环芳烃等杂质。要想得到质量更高的微晶蜡产品,需要再进行加氢精制。

4、微晶蜡加氢精制主要采用滴流床加氢工艺,通常为一段串联工艺或单段工艺。滴流床加氢工艺需要将大量的氢气进行循环,因此需要使用氢气压缩机,氢气压缩机的使用一方面增加了设备成本、另一方面增加了能耗。如果能够改进微晶蜡加氢精制工艺实现微晶加氢精制过程中无需使用氢气压缩机,将会对微晶蜡加氢精制工艺成本和能耗降低做出重要贡献。

技术实现思路

1、本发明的目的在于提供一种适用于微晶蜡加氢精制的、无需使用氢气压缩机的油品加氢精制方法及装置。

2、为了解决上述问题,本发明提供了如下两方面的技术方案。

3、第一方面,本发明提供了一种油品加氢装置,该装置包括加氢反应器,加氢反应器设置有反应腔和气腔;

4、所述反应腔设置进料口和出料口,所述气腔设置有进气口;

5、反应腔穿过气腔,且反应腔位于气腔内部分的壁面采用透氢气不透油品材质,从而实现气腔内的气体通过材质为透氢气不透油品的壁面进入反应腔与反应腔内的流体混合;气腔部分或全部位于反应腔进料口和出料口之间。

6、在上述加氢反应器中,反应腔一方面用于与气腔配合进行混氢,另一方面用于进行加氢反应。使用本发明第一方面提供的油品加氢设备进行油品加氢,原料油与氢气在反应腔中实现混氢和加氢,一方面利用反应腔与气腔的配合实现了氢气与流体的充分混合,另一方面避免了将混氢后流体通过连接管路输送至加氢设备中的过程避免了混氢后的流体因为变径导致的氢气析出。

7、根据第一方面的优选实施方式,所述透氢气不透油品材质为钙钛矿陶瓷。使用这种特殊的材料,能够更好的实现氢气与油品的充分混合。

8、在上述氢油混合段中,反应腔在垂直于反应腔延伸方向上的最大截面积与最小横截面积之比不大于10:1。

9、根据第一方面的优选实施方式,所述采用透氢气不透油品材质的壁面的面积与反应腔在垂直于反应腔延伸方向上的截面积的比值为1.5:1-2.5:1。

10、根据第一方面的优选实施方式,所述反应腔位于气腔内部分在垂直于反应腔延伸方向上的截面积与气腔在垂直于气腔延伸方向上的不包括反应腔部分的截面积之比不超过20:1。根据其一方面的优选实施方式,气腔位于反应腔的根部。

11、根据第一方面的优选实施方式,加氢反应器进一步包括设置于反应腔位于气腔内部分的加氢反应催化剂;在该优选实施方式中,油气刚混合完就可以在催化剂上发生反应,此时氢油界面积接近最大,与催化剂活性中心接触面积大,有助于提高反应效果。

12、根据第一方面的优选实施方式,反应腔可以但不限于采用滴流床反应器。

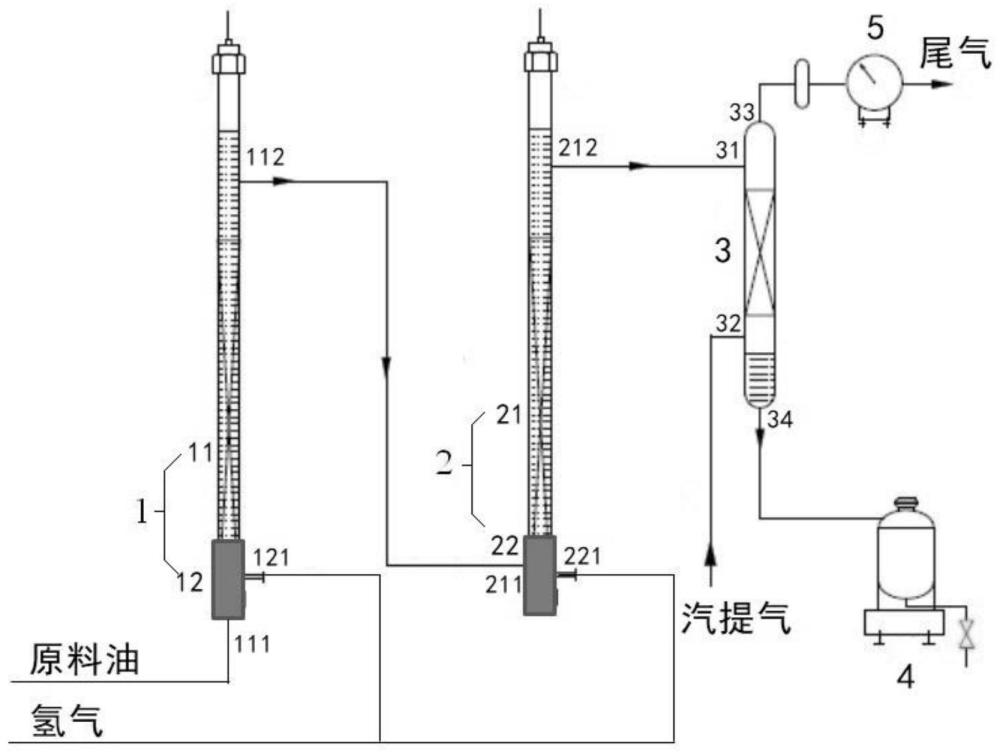

13、根据第一方面的优选实施方式,油品加氢装置包括依次串联的多个加氢反应器;

14、举例而言,油品加氢装置包括依次串联的两个加氢反应器,第一加氢反应器的出料口与第二加氢反应器的进料口连接;在第一加氢反应器中进行混氢、加氢反应得到的流体进入第二加氢反应器中进行混氢、加氢反应;

15、优选地,油品加氢装置进一步包括气液分离器,气液分离器的进料口与加氢反应器的出料口连接,气液分离器用于将加氢反应后的产物进行气液分离;更优选地,油品加氢装置进一步包括液相产品储罐,液相产品储罐与气液分离器的液相出口连接,气液分离后得到的液相产品进入液相产品储罐进行储存。

16、本发明第一方面提供的油品加氢装置通过具备特殊结构的加氢反应器提高了加氢反应过程中氢气和原料油的混合效率,实现了油品加氢过程中氢气输送量的大幅降低,为取消使用氢气压缩机奠定了基础。本发明第一方面提供的油品加氢装置结构简单,可以新建加氢装置也可以利用旧的滴流床加氢装置改造得到,设备铺设成本低廉易于工业化推广。本发明第一方面提供的油品加氢装置应用广泛,可适用于各种馏分油的加氢处理,例如劣质柴油加氢精制、喷气燃料加氢精制、石脑油加氢精制,粗石蜡加氢精制、润滑油基础油加氢预处理等过程,可用于生产优质柴油、航煤、石脑油、石蜡、润滑油基础油。

17、第二方面,本发明提供了一种油品加氢精制方法,该方法使用本发明第一方面提供的油品加氢装置进行,该方法包括:

18、将氢气通入加氢反应器的气腔,将预热后的原料油通入加氢反应器的反应腔,气腔中的氢气通过氢油混合段中采用透氢气不透油品材质的壁面进入反应腔与反应腔中的原料油混合,混合后的氢气与原料油在催化剂作用下进行加氢反应;

19、将加氢反应得到的产物进行气液分离得到精制油品。

20、根据第二方面的优选实施方式,该方法包括:

21、将氢气通入加氢反应器的气腔,将预热后的原料油通入加氢反应器的反应腔,气腔中的氢气通过氢油混合段中采用透氢气不透油品材质的壁面进入反应腔与反应腔中的原料油混合,混合后的氢气与原料油在催化剂作用下进行第一段加氢反应;

22、将第一段加氢反应后的流体通入加氢反应器的反应腔,并将氢气通入该加氢反应器的气腔,气腔中的氢气通过氢油混合段中采用透氢气不透油品材质的壁面进入反应腔与反应腔中的流体混合,混合后的流体在催化剂作用下进行第二段加氢反应;

23、将加氢反应得到的产物进行气液分离得到精制油品;

24、优选地,该方法进一步包括:

25、将氢气通入加氢反应器的气腔,将预热后的原料油通入加氢反应器的反应腔,气腔中的氢气通过氢油混合段中采用透氢气不透油品材质的壁面进入反应腔与反应腔中的原料油混合,混合后的氢气与原料油在催化剂作用下进行第一段加氢反应;

26、将第一段加氢反应后的流体通入加氢反应器的反应腔,并将氢气通入该加氢反应器的气腔,气腔中的氢气通过氢油混合段中采用透氢气不透油品材质的壁面进入反应腔与反应腔中的流体混合,混合后的流体在催化剂作用下进行第二段加氢反应;

27、重复进行至少一次将上一段加氢反应后得到的流体通入加氢反应器的反应腔,并将氢气通入该加氢反应器的气腔,气腔中的氢气通过氢油混合段中采用透氢气不透油品材质的壁面进入反应腔与反应腔中的流体混合,混合后的流体在催化剂作用下进行下一段加氢反应;

28、将加氢反应得到的产物进行气液分离得到精制油品;

29、在第二方面技术方案中,可以采用单段加氢工艺进行加氢精制(即一次混氢、加氢反应)也可以采用一段串联加氢工艺进行深度加氢精制(即依次进行多次混氢、加氢反应)。

30、根据第二方面的优选实施方式,当原料油为微晶蜡原料油时,油品加氢精制方法为微晶蜡加氢精制方法,得到的精制油品为精制微晶蜡;分压(即气腔中的氢气压力)为8.0mpa-20.0mpa,加氢反应的反应温度为280℃-400℃,体积空速为0.3h-1-3.0h-1,氢油体积比(即通入气腔中的氢气与通入反应腔中的流体的体积流速比)为10:1-100:1。在该优选实施方式中,氢油体积比高于原料油的溶解氢的能力,即反应体系中除溶解在原料油中的氢之外,存在气相氢。

31、根据第二方面的优选实施方式,催化剂根据原料油的种类选用常用的加氢精制用催化剂即可。

32、本发明第二方面提供的油品加氢精制方法使用本发明第一方面提供的油品加氢装置进行,借助具备特殊结构的加氢反应器进行氢气与原料油的混合与反应脱除产品中的硫、氮和芳烃。利用反应腔与气腔的配合进行氢气与原料油的混合能够显著提升氢气与原料油的混合效率从而显著降低氢气的用量,从而无需使用氢气压缩机即可满足氢气的通入需求,实现了油品加氢精制工艺成本和能耗的降低。本发明提供的油品加氢精制方法适用于微晶蜡加氢精制,且工艺流程简单、操作稳定、产品性质好。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132327.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表