一种天然气脱水分离装置的制作方法

- 国知局

- 2024-07-29 10:34:11

本技术涉及天然气脱水装置领域,特别涉及一种天然气脱水分离装置。

背景技术:

1、在天然气采集流程中,由于采集到的天然气中携带着水,需要对天然气进行脱水处理,当前,对天然气脱水主要采用有重力沉降、丝网捕集及聚结分离等方式。

2、但是,对天然气进行脱水时,重力沉降、丝网捕集及聚结分离的方式只能将天然气中携带的液态水去除,并不能在天然气去除液态水的同时将天然气中携带的饱和水分离,因此,在天然气采集流程中,去除液态水后还需添加去除饱和水设备,致使天然气的脱水流程中的脱水设备设置数量较多,脱水效率低和脱水成本较高。

3、因此,目前亟需要一种技术方案,以解决现有的脱水方案无法在天然气去除液态水的同时将天然气中携带的饱和水分离的技术问题。

技术实现思路

1、本实用新型的目的在于:针对现有的脱水方案无法在天然气去除液态水的同时将天然气中携带的饱和水分离的技术问题,提供了一种天然气脱水分离装置。

2、为了实现上述目的,本实用新型采用的技术方案为:

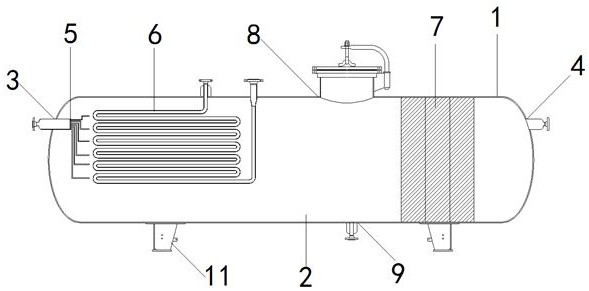

3、一种天然气脱水分离装置,包括罐体,所述罐体内设置分离腔,所述罐体的一端设置气体进入口、相对的另一端设置气体排出口,所述气体进入口与所述气体排出口均与所述分离腔连通,沿所述气体进入口至所述气体排出口,所述分离腔内依次间隔设置导流分散装置、冷凝装置和丝网分离层,所述导流分散装置与所述气体进入口连通,所述冷凝装置与所述分离腔的底壁间隔设置,所述丝网分离层与所述分离腔适配连接。

4、本实用新型的一种天然气脱水分离装置,在罐体内设置分离腔,并在罐体的一端设置气体进入口、相对的另一端设置气体排出口,使进入罐体的气体在分离腔中存留足够的时间,气体在分离腔中的运动路径上依次间隔设置导流分散装置、冷凝装置和丝网分离层,导流分散装置使进入分离腔中的气体均匀分散,当分散后的气体经过冷凝装置时能够充分与冷凝装置接触,使饱和水降温凝结成液态水;当携带液态水的气体到达丝网分离层时,丝网分离层拦截和吸附液态水,并在重力作用下,使液态水滴落到分离腔的底部,从而实现同时分离气体中的饱和水和液态水;冷凝装置与分离腔的底壁间隔设置,使分离腔的底部形成水的容纳空间;通过设置天然气脱水分离装置,能够有效减少天然气采集流程中的脱水时间,减少脱水设备布设数量,提高了脱水效率。

5、作为本实用新型的优选方案,所述导流分散装置包括筒状结构件,所述筒状结构件的一端与所述气体进入口连通、另一端设置若干支路管道,所述支路管道用于分流进入所述气体进入口的气体。筒状结构件的一端连接气体进入口、另一端设置若干支路管道,通过支路管道对进入气体进入口的气体分流,分散后的气体与冷凝装置接触更充分,更易于气体中携带的饱和水凝结。

6、作为本实用新型的优选方案,所述筒状结构件的端部适配设置孔板,所述孔板上开设若干贯通的通孔,所述通孔与所述支路管道连通。通过设置孔板,使筒状结构件的端部封闭,气体仅能够通过支路管道排出,气体通过通孔分流,使吹向冷凝装置的气体分布更均匀。

7、作为本实用新型的优选方案,所述支路管道的端部设置排气口,若干所述排气口间隔排列设置。排气口间隔排列设置,使排出的气体均匀分散。

8、作为本实用新型的优选方案,所述冷凝装置包括冷凝管,所述冷凝管弯折回形设置,所述冷凝管的两端均贯穿所述罐体的顶部。冷凝管弯折回形设置,使冷凝管在分离腔中存在的长度更长,提供更大的热交换面积,相邻的冷凝管段之间留设供气体通过的间隙;冷凝介质从冷凝管的一端进入、另一端排出,使冷却介质持续流动,对分离腔中的气体持续换热;冷凝管的两端贯穿罐体的顶部,便于连接外部冷源,在贯穿位置使冷凝管与罐体焊接,保证罐体的密封性能。

9、作为本实用新型的优选方案,所述分离腔内设置支撑件,所述支撑件与所述冷凝管连接,所述支撑件与所述分离腔的内壁连接。设置支撑组件,使冷凝管与分离腔固定牢固。

10、作为本实用新型的优选方案,所述丝网分离层至少层叠设置两层。丝网分离层随机分布有若干通道,在气体和液态水进入层丝网分离层时,液态水被丝网分离层吸附,在重力作用下掉落到分离腔的底部;多层设置的丝网分离层增强对液态水的吸附效果。

11、作为本实用新型的优选方案,所述罐体的顶部设置贯通所述分离腔的维护口,所述维护口上盖设盖板,所述维护口位于所述冷凝装置和所述丝网分离层之间。设置维护口,便于人员从顶部对分离腔内部进行维护。

12、作为本实用新型的优选方案,所述罐体的底部设置贯通所述分离腔的排液口。设置排液口,使分离腔底部的汇聚的液态水及时排出。

13、作为本实用新型的优选方案,所述丝网分离层与所述分离腔的内壁可拆卸连接。丝网分离层与分离腔的内壁可拆卸连接,便于更换丝网分离层。

14、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

15、1、本实用新型的一种天然气脱水分离装置,在罐体内设置分离腔,并在罐体的一端设置气体进入口、相对的另一端设置气体排出口,使进入罐体的气体在分离腔中存留足够的时间,气体在分离腔中的运动路径上依次间隔设置导流分散装置、冷凝装置和丝网分离层,导流分散装置使进入分离腔中的气体均匀分散,当分散后的气体经过冷凝装置时能够充分与冷凝装置接触,使饱和水降温凝结成液态水;当携带液态水的气体到达丝网分离层时,丝网分离层拦截和吸附液态水,并在重力作用下,使液态水滴落到分离腔的底部,从而实现同时分离气体中的饱和水和液态水;冷凝装置与分离腔的底壁间隔设置,使分离腔的底部形成水的容纳空间;通过设置天然气脱水分离装置,能够有效减少天然气采集流程中的脱水时间,减少脱水设备布设数量,提高了脱水效率。

16、2、本实用新型的一种天然气脱水分离装置,结构简单,制造容易,进入分离腔中的气体通过分流使气体充分与冷凝装置接触,气体中的饱和水被凝结为液态水,气体经过丝网分离层时,液态水被丝网分离层所吸附,在重力作用下滴落到分离腔底部,对气体中的对饱和水和凝结水进行更好的脱除,减少了脱水设备布设数量,节约了成本,提高了脱水效率,具有良好的经济价值和实用价值。

技术特征:1.一种天然气脱水分离装置,其特征在于,包括罐体(1),所述罐体(1)内设置分离腔(2),所述罐体(1)的一端设置气体进入口(3)、相对的另一端设置气体排出口(4),所述气体进入口(3)与所述气体排出口(4)均与所述分离腔(2)连通,沿所述气体进入口(3)至所述气体排出口(4),所述分离腔(2)内依次间隔设置导流分散装置(5)、冷凝装置(6)和丝网分离层(7),所述导流分散装置(5)与所述气体进入口(3)连通,所述冷凝装置(6)与所述分离腔(2)的底壁间隔设置,所述丝网分离层(7)与所述分离腔(2)适配连接。

2.如权利要求1所述的一种天然气脱水分离装置,其特征在于,所述导流分散装置(5)包括筒状结构件(51),所述筒状结构件(51)的一端与所述气体进入口(3)连通、另一端设置若干支路管道(53),所述支路管道(53)用于分流进入所述气体进入口(3)的气体。

3.如权利要求2所述的一种天然气脱水分离装置,其特征在于,所述筒状结构件(51)的端部适配设置孔板(52),所述孔板(52)上开设若干贯通的通孔(521),所述通孔(521)与所述支路管道(53)连通。

4.如权利要求2所述的一种天然气脱水分离装置,其特征在于,所述支路管道(53)的端部设置排气口,若干所述排气口间隔排列设置。

5.如权利要求1所述的一种天然气脱水分离装置,其特征在于,所述冷凝装置(6)包括冷凝管,所述冷凝管弯折回形设置,所述冷凝管的两端均贯穿所述罐体(1)的顶部。

6.如权利要求5所述的一种天然气脱水分离装置,其特征在于,所述分离腔(2)内设置支撑件(10),所述支撑件(10)与所述冷凝管连接,所述支撑件(10)与所述分离腔(2)的内壁连接。

7.如权利要求1所述的一种天然气脱水分离装置,其特征在于,所述丝网分离层(7)至少层叠设置两层。

8.如权利要求1所述的一种天然气脱水分离装置,其特征在于,所述罐体(1)的顶部设置贯通所述分离腔(2)的维护口(8),所述维护口(8)上盖设盖板,所述维护口(8)位于所述冷凝装置(6)和所述丝网分离层(7)之间。

9.如权利要求1所述的一种天然气脱水分离装置,其特征在于,所述罐体(1)的底部设置贯通所述分离腔(2)的排液口(9)。

10.如权利要求1-9任意一项所述的一种天然气脱水分离装置,其特征在于,所述丝网分离层(7)与所述分离腔(2)的内壁可拆卸连接。

技术总结本技术涉及天然气脱水装置领域,特别涉及一种天然气脱水分离装置,包括罐体,所述罐体内设置分离腔,所述罐体的一端设置气体进入口、相对的另一端设置气体排出口,所述气体进入口与所述气体排出口均与所述分离腔连通,沿所述气体进入口至所述气体排出口,所述分离腔内依次间隔设置导流分散装置、冷凝装置和丝网分离层,所述导流分散装置与所述气体进入口连通,所述冷凝装置与所述分离腔的底壁间隔设置,所述丝网分离层与所述分离腔适配连接;进入分离腔中的气体通过分流、凝结和吸附将饱和水化为液态水,液态水落入分离腔底部,对饱和水和液态水进行更好的脱除,减少了设备布设,节约了成本,提高了脱水效率。技术研发人员:彭敏维,郑飞受保护的技术使用者:四川烨晶化工装备有限公司技术研发日:20231116技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240726/132462.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表