一种自动对位系统及方法与流程

- 国知局

- 2024-07-29 10:34:07

本发明涉及工业自动化,具体而言,尤其涉及一种自动对位系统及方法。

背景技术:

1、焦炉机械开始向智能化、无人化方向发展。自动对位系统作为其基础核心技术,发挥着越来越重要的作用。目前国内的焦炉设备,多采用“一种焦炉机械炉号识别及自动对位系统”的方法,即“阅读头+码盘”形式自动对位技术,该对位技术成熟可靠,但安装调试麻烦,后期维护量大。在此背景下,土耳其5米焦炉项目开发集成了基于高频雷达技术的自动对位控制系统,基本满足了工艺要求的走行定位误差优于5mm的控制精度要求。随着无人化的推广和普及,对自动定位系统的稳定性、安全性提出了更高的要求,考虑到轨道问题及雷达角度偏差可能造成的雷达数值误差,造成对位错误,一旦设备无人操作,将无法完成生产操作,甚至有可能造成设备的损坏。

2、考虑到上述原因,急需在高频雷达对位技术的基础上,增加了图像识别技术,可识别出炉号数值,并判断出对位精度是否满足要求的方法或系统,一旦雷达对位不准确,通过图像识别可判断出错误,避免生产事故的发生,提高设备的安全性。

技术实现思路

1、根据上述提出轨道问题及雷达角度偏差可能造成的雷达数值误差,造成对位错误,一旦设备无人操作,将无法完成生产操作,甚至有可能造成设备的损坏的技术问题,而提供轨道问题及雷达角度偏差可能造成的雷达数值误差,造成对位错误,一旦设备无人操作,将无法完成生产操作,甚至有可能造成设备的损坏。

2、本发明采用的技术手段如下:

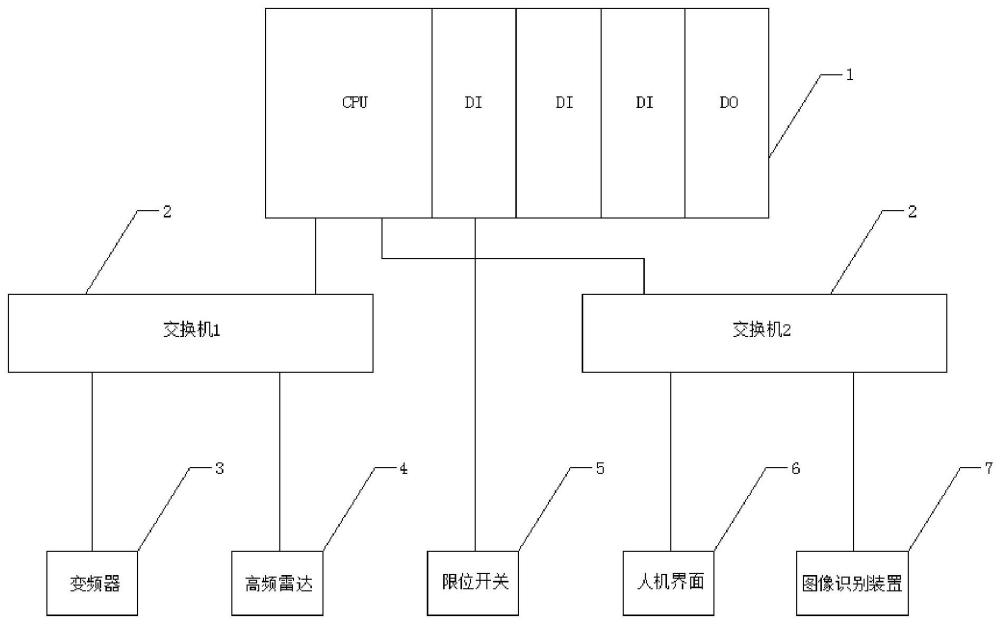

3、一种自动对位系统,基于高频雷达技术和图像识别技术的焦炉机械自动对位系统及对位方法,包括:plc可编程控制器、交换机、变频器、高频雷达、限位开关、人机界面、图像识别装置;

4、plc可编程控制器通过pn交换机连接到变频器及高频雷达,读取变频器及雷达信息;设置高频雷达i与高频雷达ii为一组,推焦机上设置的plc可编程控制器可实时读取高频雷达ii检测到的距离值;所述plc可编程控制器通过以太网交换机分别连接到人机界面及图像识别装置;所述限位开关通过硬线形式,连接到所述plc可编程控制器的输入模块。

5、本发明还包含一种自动对位方法,基于高频雷达技术和图像识别技术的焦炉机械自动对位系统及对位方法,包括以下步骤:

6、步骤1:设定目标炉号位置值;按炭化室编号,在plc程序中设置每一炉号的距离值;

7、步骤2:通过人机界面在屏幕上手动输入目标炉号或通过地面协调系统自动获取目标炉号;

8、步骤3:将目标炉号距离值与高频雷达实时数值进行比较,判断出车辆移动方向;当目标炉号值大于雷达实时数值时,车辆向正方向移动;当目标炉号值小于雷达实时数值时,车辆向反方向移动;

9、步骤4:plc可编程控制器根据高频雷达读取的数值,与预先设置的目标炉号位置值进行比较;用目标炉号位置值-高频雷达实时值,计算出与目标炉号的剩余距离,根据所述剩余距离,将不同的速度控制指令传给变频器;变频器按照程序设置的速度运行;当与目标位置距离大于设置的减速距离dmax时,变频器以高速运行,当与目标位置距离小于设置的减速距离dmax时,变频器开始减速,并根据与目标位置距离线性降低,当与目标位置距离小于设置的对位距离dmin时,变频器以低速运行。

10、步骤5:当雷达数值等于目标位置值,剩余距离为0mm时,制动停车。

11、较现有技术相比,本发明具有以下优点:

12、与现有雷达对位技术相比,本发明通过增加了图像识别技术,在保证对位精度的基础上,安全性更高。

技术特征:1.一种自动对位系统,基于高频雷达技术和图像识别技术的焦炉机械自动对位系统及对位方法,其特征在于,包括:

2.根据权利要求1所述的一种自动对位系统,其特征在于,

3.一种自动对位方法,基于高频雷达技术和图像识别技术的焦炉机械自动对位系统及对位方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种自动对位方法,其特征在于,

5.根据权利要求3所述的一种自动对位方法,其特征在于,

6.根据权利要求3所述的一种自动对位方法,其特征在于,在轨道终端位置设置有极限减速与停车限位开关(7),当设备感应到减速限位后,设备减速,感应到停车限位后设备停车。

7.根据权利要求3所述的一种自动对位方法,其特征在于,所述步骤4中,变频器通过pn通讯读取plc指令,根据到目标位置的距离不同,给出不同的速度,直至达到目标位置,速度为零。

技术总结本发明提供一种自动对位系统及方法,涉及工业自动化技术领域,其中系统基于高频雷达技术和图像识别技术的焦炉机械自动对位系统及对位方法,包括:PLC可编程控制器、交换机、变频器、高频雷达、限位开关、人机界面、图像识别装置。PLC可编程控制器通过PN交换机连接到变频器及高频雷达,读取变频器及雷达信息;设置高频雷达I与高频雷达II为一组,推焦机上设置的PLC可编程控制器可实时读取高频雷达II检测到的距离值;PLC可编程控制器通过以太网交换机分别连接到人机界面及图像识别装置;限位开关通过硬线形式,连接到PLC可编程控制器的输入模块。与现有雷达对位技术相比,本发明通过增加了图像识别技术,在保证对位精度的基础上,安全性更高。技术研发人员:冷学有,栾常君,鞠英飞,张立衡,许炜,周立军,王智彤受保护的技术使用者:大连华锐重工焦炉车辆设备有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240726/132455.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。