一种废旧聚烯烃或脂肪烃低温芳构化的方法

- 国知局

- 2024-07-29 10:34:02

本发明涉及降解催化,尤其涉及一种废旧聚烯烃或脂肪烃低温芳构化的方法。

背景技术:

1、2019年,全球塑料年产量达到3.68亿吨,预计在未来20年内将翻一番。然而,由于化学惰性,塑料在自然环境中的降解速率非常有限。截至2015年,人类产生了约63亿吨塑料垃圾,估计79%最终被填埋或泄漏到自然界。更糟糕的是,微塑料通过自然降解产生,导致其渗入生态系统,包括人类生活系统。尽管焚烧是一种简单的塑料垃圾处理方法,但燃烧回收的能量远远低于塑料生产所消耗的能量,并且不可避免地产生二噁英等有害物质以及co2。

2、除此之外,塑料回收主要分为两种主要途径:降级回收和升级回收。与原始塑料相比,涉及收集、分离和机械回收的降级回收得到的塑料的性能较差,此过程面临着重大的经济挑战。将塑料解聚成原始单体再生,使其性能与原始塑料相同,然而,由于聚乙烯/聚丙烯中均质的c-c骨架,直接准确切割化学键得到其单体(乙烯/丙烯)尤其具有挑战性。而此类聚烯烃在市场上的塑料垃圾中占主要份额(例如,36wt%的聚乙烯(pe)和21wt%的聚丙烯(pp))。对此,研究者研究发现可以在400℃以上进行热解,产生具有宽高斯碳数分布的低值气体、液态烃、石蜡和焦炭的复杂混合物。也有一系列文章报道,在较低的温度下,可以通过催化氢解或多步串联催化实现更高选择性的降解聚烯烃,然而,低值烷烃/烯烃产品价值抵不上回收、分离、加工和共反应物(如h2或烷烃/烯烃)的成本。因此,聚烯烃的催化降解面临着重大经济挑战。

3、将聚烯烃催化降解为芳香族产品是延长产品生命周期和减少二氧化碳排放的一种有吸引力的方法,并且芳香族产品有较高附加值也使这种方法在经济上具有优势。但是目前将聚烯烃(pe、pp)回收制备芳烃的方法大多需要在500℃以上。这类方法不仅能耗高,且催化剂非常容易积炭失活,影响工业生产。此外由于高温,聚烯烃会发生不受控的自由基热裂解,产生大量低价值的气体产物,使得废塑料的回收面临经济性难题。如申请公布号为cn 106520174 a的中国专利文献中公开了一种废聚烯烃塑料催化热解制备芳烃的方法,以聚烯烃塑料为原料,铌酸为催化剂,氮气作为载气,催化热解仪为反应器,经催化快速热解合成液体芳烃。但该技术方案的热解温度高达600~700℃。

技术实现思路

1、针对现有技术存在的上述问题,本发明公开了一种废旧聚烯烃或脂肪烃低温芳构化的方法,可在远低于现有技术的热解温度下实现芳构化反应,极大增强了塑料回收产物的附加值和应用范围。

2、具体技术方案如下:

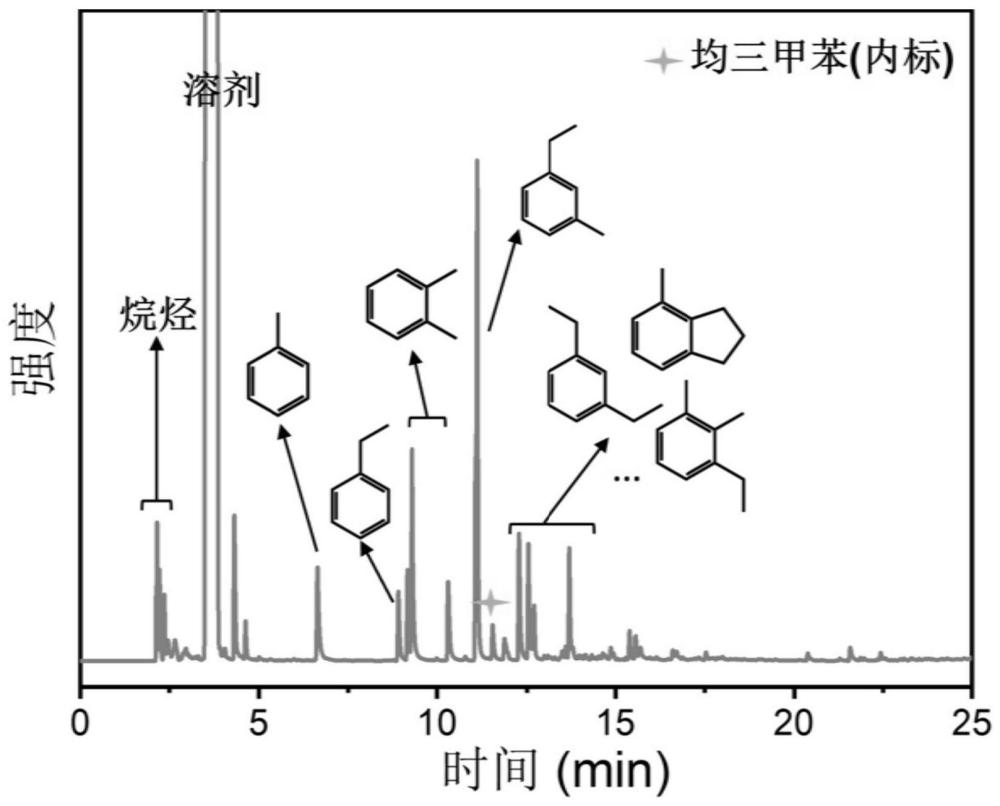

3、一种废旧聚烯烃或脂肪烃低温芳构化的方法,在合成气的气氛下,以聚烯烃和/或脂肪烃为原料,采用二元混合催化体系,经催化裂解得到芳烃;

4、所述二元混合催化体系包括负载型催化剂和分子筛;

5、所述负载型催化剂以nb2o5和/或ceo2为载体,以ru、pt、pd中的一种或多种作为活性组分;

6、所述催化裂解的温度≤400℃。

7、本发明公开的废旧聚烯烃或脂肪烃低温芳构化的方法,首次提出以合成气气氛来代替现有技术中采用的惰性气氛(如氮气、氦气等),并配合包括负载型催化剂和分子筛组成的二元混合催化体系,可在较低的反应温度下(≤400℃)实现废旧聚烯烃的100%转化,同时高选择性地制备得到芳烃。对二元混合催化体系进行回收再生套用,其活性没有明显的变化,具有优异的稳定性。

8、经试验发现,若将合成气替换为氮气气氛、氢氩混合气、或单独的co和单独的氢气,均无法在该低温下实现废旧聚烯烃的100%转化同时高选择性地制备得到轻芳烃。

9、经试验还发现,若将二元混合催化体系替换为单一的催化剂,如单独采用负载型催化剂或单独采用分子筛,要么没有芳烃产物,要么聚烯烃转化不完全,芳烃产率极低。而当所述负载型催化剂的载体替换为本领域的其它常见载体,如γ-al2o3、zro2、sio2、活性炭等,也无法在该低温下实现废旧聚烯烃的100%转化同时高选择性地制备得到轻芳烃。

10、经13co同位素实验发现,co中的碳有效地进入到芳烃产物当中,且平均每个芳烃分子中有两个碳原子来自co。因此,不同于传统聚乙烯/聚丙烯的回收,co的引入不仅可以通过co插入过程调节裂解产物的碳数分布,更可以通过co插入过程得到含氧中间体/长链烯烃等活性中间体,从而通过能垒较低的路径在低温下实现高选择性芳构化。

11、优选的,所述合成气,h2与co的体积比为1:(1~7);进一步优选为1:(2~6);更优选为1:(4~6),最优选为1:4。

12、优选的,通入合成气至反应体系的压力为1~4mpa;进一步优选为2.5~4.0mpa,更优选为2.5mpa。

13、随着上述参数的不断优选,芳烃的产率不断提高。

14、优选的:

15、以负载型催化剂总质量计,所述负载型催化剂中活性组分的质量占比为0.8~1.1%。

16、所述负载型催化剂以nb2o5为载体;

17、进一步优选,所述负载型催化剂选自ru/nb2o5。

18、优选的:

19、所述分子筛选自h型zsm-5、h型短b轴zsm-5、刻蚀改性h型短b轴zsm-5、纯硅分子筛包裹的刻蚀改性h型短b轴zsm-5中的一种或多种。

20、所述h型zsm-5可选自市售的产品。

21、所述h型短b轴zsm-5的制备方法包括:

22、步骤一,将包括硅源a、铝源a、碱源、模板剂a和表面活性剂a的原料与去离子水混合均匀得到原料液,经老化处理ⅰ,再经煅烧处理ⅰ得到中间产物;

23、步骤二,将所述中间产物与铵盐水溶液进行离子交换反应,再进行煅烧处理;

24、步骤三,重复步骤二若干次后得到所述h型短b轴zsm-5。

25、所述刻蚀改性h型短b轴zsm-5的制备方法包括:

26、步骤一~步骤三,制备h型短b轴zsm-5;

27、步骤四,将所述h型短b轴zsm-5、刻蚀剂和去离子水混合,经老化处理ⅱ、煅烧处理ⅱ后得到所述刻蚀改性h型短b轴zsm-5。

28、所述纯硅分子筛包裹的刻蚀改性h型短b轴zsm-5的制备方法包括:

29、步骤一~步骤四,制备刻蚀改性h型短b轴zsm-5;

30、步骤五,将包括所述刻蚀改性h型短b轴zsm-5、硅源b、模板剂b和表面活性剂b的原料与去离子水混合,经老化处理ⅲ、煅烧处理ⅲ后得到所述纯硅分子筛包裹的刻蚀改性h型短b轴zsm-5。

31、步骤一中:

32、所述硅源a选自硅酸四乙酯(teos)、硅溶胶、硅酸钠中的一种或多种;

33、所述铝源a选自硝酸铝、硫酸铝、铝酸钠、异丙醇铝中的一种或多种;

34、所述碱源选自氢氧化钠、氢氧化钾、碳酸氢钠、碳酸氢钾、碳酸钠、碳酸钾中的一种或多种;

35、所述模板剂a选自四丙基氢氧化铵(tpaoh)、正丁胺、四丙基溴化铵、尿素中的一种或多种;

36、所述表面活性剂a选自异丙醇和/或乙醇。

37、硅源a、铝源a、碱源、模板剂a、表面活性剂a的质量比为(20~160):(1~10):(0.1~10):(50~250):1;

38、表面活性剂a与去离子水的质量比为1:(100~300);

39、所述老化处理ⅰ的温度为160~200℃,时间为12~72h;

40、优选的,所述老化处理ⅰ在水热釜中进行。

41、所述煅烧处理ⅰ的温度为400~700℃,时间为3~10h,煅烧气氛为空气。

42、所述老化处理ⅰ后得到的产物还需进行常规的洗涤、干燥处理再进行煅烧处理ⅰ,下文中,均采用相同操作。

43、步骤二中:

44、所述铵盐水溶液选自草酸铵水溶液、碳酸铵水溶液、碳酸氢铵水溶液中的一种或多种;浓度为0.1~5.0m。

45、所述离子交换反应在室温下搅拌进行,所述煅烧处理的温度为400~700℃,时间为3~10h,煅烧气氛为空气。

46、步骤三中,重复步骤二不低于2次。

47、步骤四中:

48、所述刻蚀剂选自四丙基氢氧化铵(tpaoh)和/或四甲基氢氧化铵;

49、h型短b轴zsm-5、刻蚀剂与去离子水的质量比为1:(1~5):(5~10);

50、所述老化处理ⅱ的温度为160~200℃,时间为12~72h;

51、优选的,所述老化处理ⅱ在水热釜中进行。

52、所述煅烧处理ⅱ的温度为400~700℃,时间为3~10h,煅烧气氛为空气。

53、步骤五中:

54、所述硅源b选自选自硅酸四乙酯(teos)、硅溶胶、硅酸钠中的一种或多种;

55、所述模板剂b选自四丙基氢氧化铵、正丁胺、四丙基溴化铵、尿素中的一种或多种;

56、所述表面活性剂b选自异丙醇和/或乙醇。

57、刻蚀改性h型短b轴zsm-5、硅源b、模板剂b、表面活性剂b与去离子水的质量比为(0.5~5.0):(0.5~5.0):(0.1~0.5):(2~8):100;

58、所述老化处理ⅲ的温度为160~200℃,时间为12~72h;

59、优选的,所述老化处理ⅲ在水热釜中进行。

60、所述煅烧处理ⅲ的温度为400~700℃,时间为3~10h,煅烧气氛为空气。

61、进一步优选:

62、所述分子筛选自h型短b轴zsm-5和/或纯硅分子筛包裹的刻蚀改性h型短b轴zsm-5。

63、优选的,负载型催化剂和分子筛的质量比为(1~5):1;进一步优选为(2~4):1;更优选为2:1。

64、随着两者比例的不断优选,二元混合催化体系的催化性能和长效稳定性不断提升。

65、所述聚烯烃选自聚乙烯、聚丙烯、聚苯乙烯中的一种或多种;

66、所述脂肪烃选自碳数为1~18的烷烃和/或烯烃。

67、优选的,所述催化热解的温度为250~300℃。

68、与现有技术相比,本发明具有如下有益效果:

69、本发明创新性引入合成气作为反应气氛,采用物理混合的负载型催化剂和分子筛组成的二元混合催化体系,裂解聚烯烃得到高产率芳烃。本方法在较低的反应温度下(≤400℃),废旧聚烯烃转化率达到100%,芳烃的产率可达60%,对催化剂进行回收再生套用,其活性没有明显的变化,具有优异的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132443.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表