煤及重质油加氢副产煤液化产物的分级分质利用方法与流程

- 国知局

- 2024-07-29 10:35:31

本技术涉及煤化工,尤其涉及一种煤及重质油加氢副产煤液化产物的分级分质利用方法。

背景技术:

1、煤直接液化、煤焦油加氢以及煤油共炼均是将煤炭和重质油转化成低硫、低氮的清洁油品技术。

2、煤直接液化是在高温、高压和临氢条件下将煤加氢裂解成小分子化合物的一种工艺技术,我国于2008年已经建成并运行了一套百万吨级煤直接液化示范装置。煤焦油加氢是当前煤焦油清洁加工的一种广泛使用的技术,中国已有百万吨规模的产能规模,其中能够处理重质煤焦油的悬浮床或浆态床技术是其中的加工技术之一。煤油共炼技术是一种将煤炭和重质油共同加工转化的一种技术,我国已经建成45万吨/a煤油共炼示范装置并成功运行。由于煤直接液化、煤焦油悬浮床或浆态床加氢以及煤油共炼技术的原料中包含有煤粉、灰分或者其他难以被溶剂油溶解的固体物质,同时为了促进煤原料煤或者原料油的转化,通常会在反应物料中添加催化剂,这些催化剂基本都是含有铁、镍、钼、钴等金属中的一种或者多种化合物,这就导致煤直接液化和煤油共炼会产生约占投煤量1/3的煤液化残渣或者煤液化沥青,煤焦油加氢会产生约占原料油的5-20wt%的重质残渣。无论是煤直接液化、煤油共炼还是煤焦油加氢副产的液化残渣或重质残渣,均是一种难以处理和加工的高灰高硫物质的混合物,但是该类残渣中也还含有一些重质油、沥青质以及未转化或转化不充分的煤。

3、为了解决煤液化残渣或者类似重质残渣的大规模利用问题,国内外在残渣的热解、燃烧、焦化、气化以及有机质的抽提萃取等方面开展了大量的研究工作。例如cn103695057a公开了一种以煤直接液化残渣制备水煤浆的方法、水煤浆及其气化方法,cn107892935a公开了一种利用煤直接液化残渣替代炼焦煤生成冶金焦的方法,cn109385286a公开了一种适用于煤直接液化残渣的连续热解装置及其方法等,但由于残渣中的大部分有机质都是重质油和沥青质,经过热解后能够生成轻质油的量极少,所形成的焦炭因灰分更高硫含量更高而更难以处理,同样由于重质油和沥青质的黏度大,在用于燃烧和气化时容易造成喷嘴堵塞等问题,残渣用于焦化时因灰分过高、硫含量过高而严重影响焦炭质量,故此类方法难以将大量的液化残渣进行有效的利用和处理。

4、为了提高液化残渣的附加值,cn105273734a公开了一种利用煤直接液化残渣生产炭黑原料的方法,cn105802652a公开了一种煤液化残渣制备改性沥青的方法,cn101962560a、cn104845652a、cn103275744a等专利公开了从煤液化残渣中提取重质液化油和沥青质的方法,cn103756703a、cn101580729a、cn106986340a、cn105720233a等进一步公开了利用煤液化残渣制备高附加值碳材料产品的方法,cn101885976a开发了一种煤直接液化残渣中提取重质液化油和中间相沥青类物质的方法,cn10210741a、cn112029527a公开了一种将萃取后的重质液化油和沥青质再次与原料一起循环进入液化加氢反应系统,该类技术主要是基于将残渣中的有机质分离出来或者将分离脱灰后的有机质用于制备碳材料或者进一步加氢裂化,然后进一步提高油产量。但是由于残渣物料组成特殊,灰分太高且难以分离,容易导致脱灰系统难以长周期平稳运行或者物料或者重质油和沥青质进一步加氢裂解难度太大而难以得到高效率和高值化的利用。即使通过萃取将残渣进行萃取分离,但是残渣中约40%的高含灰溶剂不溶物仍然难以得到有效利用而成为工业废料,不仅造成资源浪费而且容易导致环境污染。

技术实现思路

1、有鉴于此,本技术的目的是为了解决现有技术存在的不能大量处理煤直接液化残渣或者残渣不能得到高效利用的问题,提供一种煤及重质油加氢副产煤液化产物的分级分质利用方法,该方法可以大量处理煤及重质油转化过程中副产的液化残渣或者重质产物,并能够提高各组分的产品附加值、降低污染物排放。

2、为此,本技术提出了一种煤及重质油加氢副产煤液化产物的分级分质利用方法,包括:

3、将所述煤液化产物与含酸水溶液进行第一反应,随后进行第二固液分离,得到第一滤液和第三固渣;

4、将所述第一滤液与氧源、碱源进行氧化反应,得到纳米级铁系催化剂。

5、在一些实施方式中,所述氧源包括空气、氧气、双氧水中的至少一种。

6、在一些实施方式中,所述碱源包括碱溶液或碱性气体。

7、在一些实施方式中,碱溶液包括氢氧化钠溶液、氢氧化钙溶液、氨水、路易斯碱中的至少一种。

8、在一些实施方式中,所述碱性气体是氨气或者含氨水蒸气中的至少一种。

9、在一些实施方式中,所述碱源的用量以控制所述氧化反应的反应液体的ph为6.5-13为准。

10、在一些实施方式中,所述氧化反应的反应温度为室温-180℃,所述氧化反应的反应时间为0.1-4h。

11、在一些实施方式中,所述煤及重质油加氢副产煤液化产物的分级分质利用方法,还包括在所述氧化反应之后进行第三固液分离的步骤。

12、在一些实施方式中,所述第三固液分离的方式包括静置分离或离心分离,且所述离心分离的速度为200-5000r/min。

13、在一些实施方式中,所述含酸水溶液包括酸溶液,或者包括酸溶液和破乳剂。

14、在一些实施方式中,所述酸溶液包括甲酸、乙酸、盐酸、硝酸、磷酸、硫酸、柠檬酸中的至少一种。

15、在一些实施方式中,所述酸溶液的浓度为1-80wt%。

16、在一些实施方式中,所述破乳剂包括六偏磷酸钠、sp型破乳剂、ap型破乳剂、ae型破乳剂中的至少一种。

17、在一些实施方式中,所述破乳剂在所述含酸水溶液中的质量含量为0.1-15%。

18、在一些实施方式中,所述第一反应的反应温度为室温-300℃。

19、在一些实施方式中,所述的煤及重质油加氢副产煤液化产物的分级分质利用方法还包括在所述第一反应之前将所述煤液化产物进行预处理的步骤;所述预处理的方法,包括:

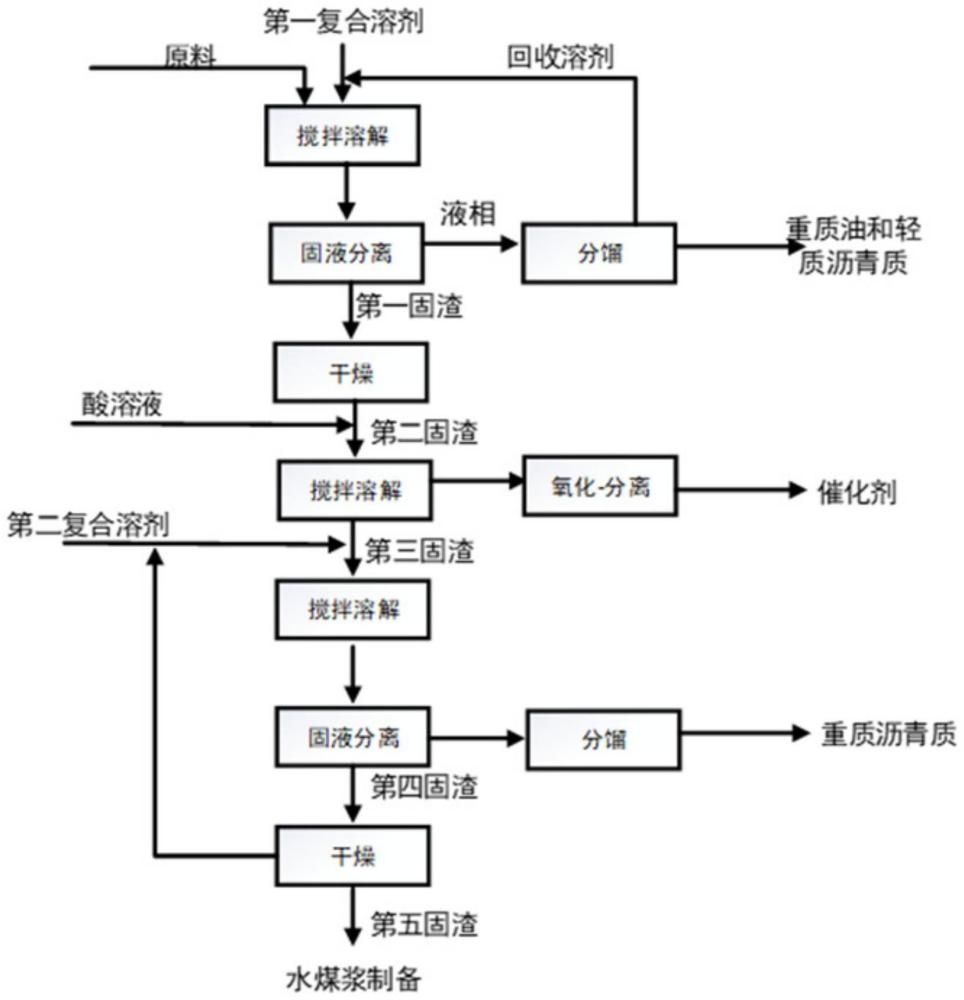

20、将所述煤液化产物于第一搅拌的条件下溶于第一复合溶剂,随后进行第一固液分离,得到第一剂油混合溶液和第一固渣;

21、将所述第一固渣进行第一干燥,得到第二剂油混合溶液和第二固渣;

22、将所述第一剂油混合溶液和所述第二剂油混合溶液混合后进行第一蒸馏,得到回收的所述第一复合溶剂、重质油和轻质沥青质。

23、在一些实施方式中,所述煤液化产物包括煤直接液化残渣、煤液化沥青、煤油共炼残渣、煤焦油加氢残渣中的至少一种。

24、在一些实施方式中,所述第一复合溶剂包括煤基轻油、苯、甲苯、二甲苯、石油醚、四氢呋喃中的至少一种。

25、在一些实施方式中,所述第一复合溶剂与所述第三固渣的质量比为(1-20):1。

26、在一些实施方式中,所述第一搅拌的速率为20-400r/min,所述第一搅拌的温度为30-250℃,所述第一搅拌的时间为0.5-3h。

27、在一些实施方式中,将所述第一固渣进行第一干燥,得到第二剂油混合溶液和第二固渣,包括:

28、将所述第一固渣进行第一干燥,将所述第一干燥过程逸出的气体第一冷凝后收集,得到第二剂油混合溶液;

29、将所述第一干燥后的固体分散后得到所述第二固渣。

30、在一些实施方式中,所述第一干燥的温度为90-300℃。

31、在一些实施方式中,所述第一冷凝的温度为室温-150℃。

32、在一些实施方式中,所述第一蒸馏包括依次进行的第一初次蒸馏和第一减压蒸馏。

33、在一些实施方式中,所述第一初次蒸馏的蒸馏塔物料馏出温度为初馏点-250℃,所述第一初次蒸馏的时间为0.5-12h。

34、在一些实施方式中,所述第一减压蒸馏的压力为10-1000pa,所述第一减压蒸馏的温度为50-300℃,所述第一减压蒸馏的时间为0.5-12h。

35、在一些实施方式中,所述煤及重质油加氢副产煤液化产物的分级分质利用方法,还包括:将所述回收的所述第一复合溶剂循环利用的步骤。

36、在一些实施方式中,所述的煤及重质油加氢副产煤液化产物的分级分质利用方法,还包括:从所述第三固渣得到高纯沥青和水煤浆产品。

37、在一些实施方式中,所述从所述第三固渣得到高纯沥青和水煤浆产品,包括:

38、将所述第三固渣溶于第二复合溶剂,随后进行第四固液分离,得到第三剂油混合溶液和第四固渣;

39、将所述第四固渣进行第二干燥,得到第四剂油混合溶液和第五固渣;

40、将所述第三剂油混合溶液和所述第四剂油混合溶液进行第二蒸馏,得到回收的所述第二复合溶剂和重质沥青质;

41、将所述重质油、所述轻质沥青质和所述重质沥青质进行第一混配,得到所述高纯沥青;

42、将所述第五固渣、煤粉和水煤浆添加剂进行第二混配,得到所述水煤浆产品。

43、在一些实施方式中,所述高纯沥青是指灰分含量小于50ppm的沥青。

44、在一些实施方式中,所述第二复合溶剂包括煤基洗油馏分油、脱晶蒽油、煤液化中间馏分油、四氢呋喃、喹啉、n,n-二甲基甲酰胺、n,n-二甲基吡咯烷酮中的至少一种。

45、在一些实施方式中,所述第四固液分离采用滤网过滤和/或者离心分离中的一种。

46、在一些实施方式中,所述第四固液分离采用滤网过滤,且所述滤网过滤时的压力为0.2-5mpa,温度为150-350℃。

47、在一些实施方式中,所述第二干燥的温度为200-350℃。

48、在一些实施方式中,将所述第四固渣进行第二干燥,得到第四剂油混合溶液和第五固渣,包括:

49、将所述第四固渣进行第二干燥,将所述第二干燥过程逸出的气体第二冷凝后收集,得到第四剂油混合溶液;

50、将所述第二干燥后的固体分散后得到所述第五固渣。

51、在一些实施方式中,所述第二蒸馏包括依次进行的第二初次蒸馏和第二减压蒸馏。

52、在一些实施方式中,所述第二初次蒸馏的蒸馏塔物料馏出温度为初馏点-150℃,所述第二初次蒸馏的时间为0.5-12h。

53、在一些实施方式中,所述第二减压蒸馏的压力为10-1000pa,所述第二减压蒸馏的温度为50-350℃,所述第二减压蒸馏的时间为0.5-12h。

54、在一些实施方式中,所述第二冷凝的温度为室温-150℃。

55、在一些实施方式中,所述重质沥青质的灰分含量为1-150ppm。

56、在一些实施方式中,所述煤粉包括不同粒度级别的煤粉。

57、在一些实施方式中,所述第五固渣、所述煤粉和所述水煤浆添加剂的质量比为(1-2):(2-8):(0.001-0.04)。

58、在一些实施方式中,所述第五固渣的浓度为20-50wt%。

59、在一些实施方式中,所述煤及重质油加氢副产煤液化产物的分级分质利用方法,还包括将所述重质油作为溶剂油或产品出售的步骤,和/或,将部分所述重质油、轻沥青质和所述重质沥青质中的至少一种用于高端碳材料生产或者作为产品出售的步骤。

60、本技术的煤及重质油加氢副产煤液化产物的分级分质利用方法,至少可以带来以下有益效果:

61、1、首次实现了将煤及重质油加氢工艺所用铁系催化剂中活性金属的回收,且实现了将回收活性金属制备成纳米级催化剂。

62、2、将煤液化产物进行多级分离,不仅实现了将该类沥青的综合利用,还使得该沥青的各组分得到了高附加值的利用。

63、3、充分规避了该类沥青中各组分的特征给分离工艺带来的操作困难问题,比如重质油含量高、含金属物质的颗粒小易堵塞滤网且容易混入沥青质、沥青质粘度大易于黏附无机矿物而导致重质沥青的杂质含量高等问题。

64、4、可实现将煤及重质油加氢副产煤沥青的重质沥青的最大化回收,且所得沥青的芳碳含量高、杂质含量极低、品质可控,用途广泛。

65、5、使用的第一复合溶剂、第二复合溶剂等有机溶剂,均具有来源可靠、成本低廉、性质稳定可控且回收成本较低等特点,因此良好的经济性。

66、本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132576.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。