一种轻质油和重质油的催化装置和方法与流程

- 国知局

- 2024-07-29 10:35:27

本发明涉及一种轻质油和重质油的催化装置和方法,涉及催化。

背景技术:

1、催化反应是石油二次加工的主要方法之一,是指在高温和催化剂的作用下使重质油转变为裂化气、汽油和柴油等的过程。早期的催化反应以硅酸铝小球为催化剂,反应器采用密相床反应器;随着高活性和高选择性的沸石催化剂的出现,石油与催化剂的反应速率大大加快,反应器采用提升管反应器,有利于提高液体产品的收率和选择性。

2、提升管反应器较密相床反应器在结构和操作方式上均有很大的进步,由于提升管反应器具有较好弹性和灵活性,强调重油的一次裂化,轻质油收率和选择性均较为理想,此类型性的反应器至今仍有较强的生命力。随着技术的进步,在提升管中部增加一段扩径,即变径提升管,可在同一反应器内部进行重油一次裂化和汽油的二次转化。

3、为了进一步优化催化产物的组成,将轻质油进入变径提升管内再反应也是一个研究热点,例如,将轻质油送入变径提升管,使轻质油和重质油在相同催化剂下进行催化反应,但由于轻质油与催化剂接触后所生成的分子相对较小,体积膨胀明显,对重质油的催化产生影响,因此,为了确保重质油的催化反应不产生负面影响,此种方法掺入的轻质油比例较低。采用带有双提升管反应器的催化装置可有效提高轻质油的掺入比例,即设置双提升管反应器,在不同的提升管反应器进行轻质油和重质油的催化,该种装置可实现不同原料的单独优化反应,但使用该装置,轻质油容易发生过裂化,如何对带有双提升管反应器的催化装置进行改进,避免轻质油发生过裂化,并提高催化装置的加工能力,是本领域技术人员持续关注的热点之一。

技术实现思路

1、本发明提供一种轻质油和重质油的催化装置,包括并联的第一反应单元和第二反应单元,并且第一反应单元和第二反应单元均设置独立的沉降器,避免了轻质油过裂化的问题;并且将与轻质油反应后的催化剂输入至第二反应区,有助于提高第二反应区内催化剂的流量及其催化剂活性,强化重质油的催化反应;同时,本发明还在第二反应区内设置第一内构件和第二内构件,改变了气体与催化剂的流动状态,拓宽扩径段气体表观气速的调节范围,使变径反应器所能承受的反应油气流速在更大范围的调节或波动,提高催化装置的加工能力。

2、本发明还提供一种轻质油和重质油的催化方法,使用上述催化装置进行。

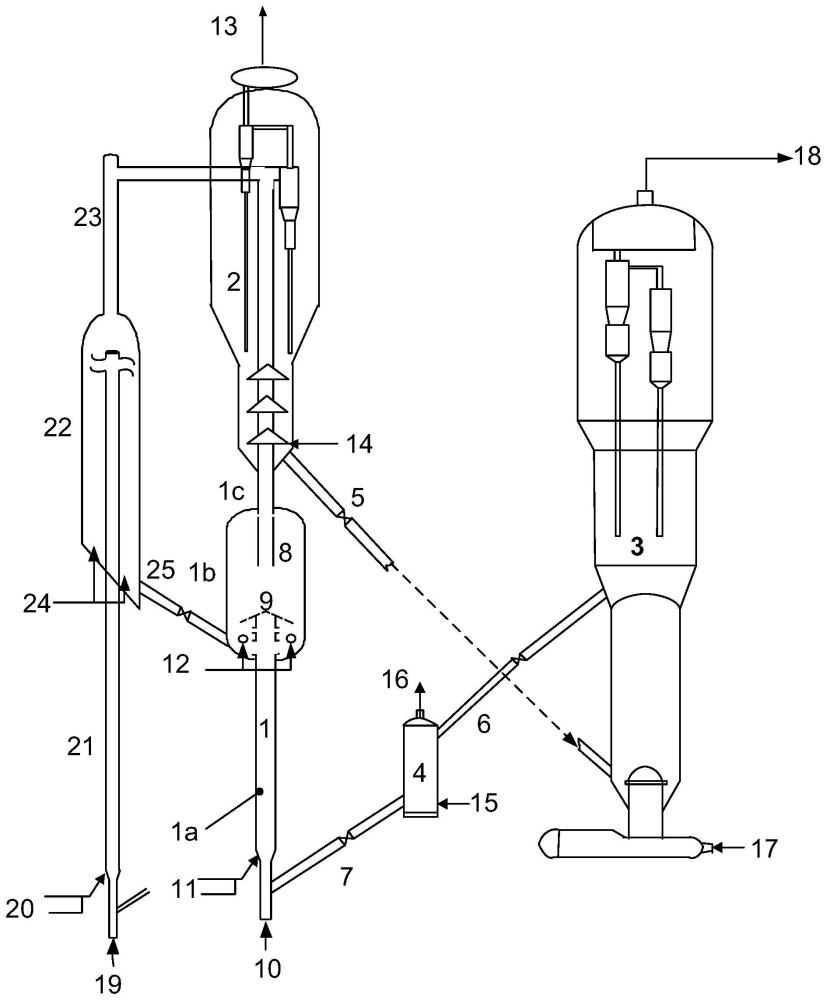

3、本发明第一方面提供一种轻质油和重质油的催化装置,所述催化装置包括第一反应单元、第二反应单元、第一沉降器、第二沉降器和再生单元,其中:

4、所述第一反应单元为重质油催化反应单元,所述第一反应单元在轴向方向上包括依次连通的预提升段、第一反应区、第二反应区和第三反应区,所述第二反应区的内径大于所述第一反应区和第三反应区的内径;所述第三反应区的出口与所述第一沉降器连通;

5、所述第二反应区内设置有第一内构件和第二内构件,所述第一内构件为直径与所述第三反应区内径相同的第一输送管,所述第一输送管与所述第三反应区的入口连通;所述第一输送管的管壁设置有若干个第一开孔;所述第二内构件为分布板或帽头型分布器;

6、所述第二反应单元为轻质油催化反应单元,所述第二反应单元的出口与所述第二沉降器连通;

7、所述第一沉降器包括第一气相出口和第一催化剂出口,所述第二沉降器包括第二气相出口和第二催化剂出口,所述第二气相出口与所述第一沉降器连通,所述第二催化剂出口与所述第二反应区连通,所述第一气相出口用于输出反应产物,所述第一催化剂出口与所述再生单元的入口连通,所述再生单元的出口与所述第一反应单元和第二反应单元的入口连通。

8、进一步地,所述第一内构件的高度与所述第二反应区的高度比为0.15~0.8:1。

9、进一步地,所述第一内构件底部端口与所述第二反应区底部的距离为2~8m,所述第一内构件的高度为2~7m。

10、进一步地,所述第一开孔与所述第三反应区入口的距离不大于0.5~2m;所述第一开孔的总面积为所述第一内构件横截面面积的5%~30%。

11、进一步地,所述第一反应区、第二反应区和第三反应区的直径比为1:2~5:0.7~1.5,所述第一反应区、第二反应区和第三反应区的高度比为1:0.3~2:0.5~2。

12、进一步地,所述第一反应区与第二反应单元的直径比为1:0.2~1,所述第一反应单元和第二反应单元的高度比为1:0.4~0.8。

13、进一步地,当所述第二内构件为分布板时,所述分布板为拱形分布板、异型分布板、凹式分布板中的一种。

14、进一步地,当所述第二内构件为帽头型分布器时,所述帽头型分布器包括帽头和第二输送管,所述帽头设置在所述第二输送管靠近第二反应区出口的一侧,所述第二输送管与第一反应区的出口连通;

15、所述帽头设置有若干个第二开孔,所述第二输送管的管壁设置有若干个第三开孔,所述第三开孔的孔壁向外延伸,形成气体通道。

16、进一步地,所述第二开孔的总面积为帽头垂直投影总面积的8%~15%,所述第三开孔的总面积为第一反应区横截面面积的60%~400%。

17、本发明第二方面提供一种轻质油和重质油的催化方法,使用上述任一所述的催化装置进行,包括如下步骤:

18、将蒸汽雾化后的重质油与再生催化剂经所述第一反应单元的预提升段输入至第一反应区内,混合的油气和再生催化剂在所述第一反应单元内上行,经第一反应区、第二反应区和第三反应区后进入第一沉降器;

19、将雾化后的轻质油与再生催化剂输入至第二反应单元内,混合的油气和再生催化剂在所述第二反应单元内上行,进入第二沉降器;

20、所述第一沉降器对第三反应区输出的混合反应物进行气固分离,分离出的待生催化剂经第一催化剂出口进入再生单元,所述第二沉降器对第二反应单元输出的混合反应物进行气固分离,分离出的催化剂经第二催化剂出口进入第二反应区,分离出的气相产物经第二气相出口进入第一沉降器,并与第一沉降器分离出的气相产物混合后经第一气相出口输出;

21、再生单元对第一催化剂出口输出的待生催化剂进行再生,并将再生后的再生催化剂返回至第一反应单元和第二反应单元内进行循环。

22、本发明提供一种催化装置,包括并联的第一反应单元和第二反应单元,并且第一反应单元和第二反应单元均设置独立的沉降器,避免了轻质油过裂化的问题;并且将与轻质油反应后的催化剂输入至第二反应区,有助于提高第二反应区内催化剂的流量及其催化剂活性,强化重质油的催化反应;同时,本发明还在第二反应区内设置第一内构件和第二内构件,改变了气体与催化剂的流动状态,拓宽扩径段气体表观气速的调节范围,使第一反应单元所能承受的反应油气流速在更大范围的调节或波动,提高装置的加工能力。

23、使用本发明提供的装置进行轻质油和重质油的催化,通过更换催化剂及调控操作条件可以实现生产超低烯烃汽油和多产裂化气两种生产模式的切换,实现产品性质及产品分布的灵活调控。

技术特征:1.一种轻质油和重质油的催化装置,其特征在于,所述催化装置包括第一反应单元、第二反应单元、第一沉降器、第二沉降器和再生单元,其中:

2.根据权利要求1所述的催化装置,其特征在于,所述第一内构件的高度与所述第二反应区的高度比为0.15~0.8:1。

3.根据权利要求1或2所述的催化装置,其特征在于,所述第一内构件底部端口与所述第二反应区底部的距离为2~8m,所述第一内构件的高度为2~7m。

4.根据权利要求1所述的催化装置,其特征在于,所述第一开孔与所述第三反应区入口的距离不大于0.5~2m;所述第一开孔的总面积为所述第一内构件横截面面积的5%~30%。

5.根据权利要求1~4任一项所述的催化装置,其特征在于,所述第一反应区、第二反应区和第三反应区的直径比为1:2~5:0.7~1.5,所述第一反应区、第二反应区和第三反应区的高度比为1:0.3~2:0.5~2。

6.根据权利要求1~5任一项所述的催化装置,其特征在于,所述第一反应区与第二反应单元的直径比为1:0.2~1,所述第一反应单元和第二反应单元的高度比为1:0.4~0.8。

7.根据权利要求1~6任一项所述的催化装置,其特征在于,当所述第二内构件为分布板时,所述分布板为拱形分布板、异型分布板、凹式分布板中的一种。

8.根据权利要求1~6任一项所述的催化装置,其特征在于,当所述第二内构件为帽头型分布器时,所述帽头型分布器包括帽头和第二输送管,所述帽头设置在所述第二输送管靠近第二反应区出口的一侧,所述第二输送管与第一反应区的出口连通;

9.根据权利要求8所述的催化装置,其特征在于,所述第二开孔的总面积为帽头垂直投影总面积的8%~15%,所述第三开孔的总面积为第一反应区横截面面积的60%~400%。

10.一种轻质油和重质油的催化方法,其特征在于,使用权利要求1~9任一项所述的催化装置进行,包括如下步骤:

技术总结本发明提供一种轻质油和重质油的催化装置和方法。本发明第一方面提供一种轻质油和重质油的催化装置,包括并联的第一反应单元和第二反应单元,并且第一反应单元和第二反应单元均设置独立的沉降器,缩短了轻质油在高温反应区的停留时间,避免了轻质油过裂化的问题;并且将与轻质油反应后的催化剂输入至第二反应区,有助于提高第二反应区内催化剂的流量及催化活性,强化重质油的催化反应;同时,本发明还在第二反应区内设置第一内构件和第二内构件,改变了气体与催化剂的流动状态,拓宽扩径段气体表观气速的调节范围,使扩径段所能承受的反应油气流速在更大范围的调节或波动,提高了催化装置的加工能力。技术研发人员:张兆前,王剑,杨卫胜,王骞,柳召永,张忠东,梅建国,余倩倩受保护的技术使用者:中国石油天然气股份有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240726/132570.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表