焦炉煤气耦合竖炉转化制备还原气的系统及方法与流程

- 国知局

- 2024-07-29 10:35:20

本发明涉及焦炉煤气再利用,尤其涉及一种焦炉煤气耦合竖炉转化制备还原气的系统及方法。

背景技术:

1、钢铁行业是我国第三大co2排放行业,约占全国碳排放总量的15%左右,减排压力巨大。在长流程过程中(高炉+转炉流程),高炉炼铁占长流程总排放量的67.02%。还伴随着sox、nox、以及二噁英等有害污染物的生成。氢基竖炉采用富氢还原,主要生成水,没有污染,减排co2幅度大。直接还原铁(direct reduction iron),也称海绵铁,成分稳定,有害杂质元素含量低,是炼钢的优质原料,不仅可以作为电炉炼钢的原料和转炉炼钢的冷却剂,补充废钢资源的不足,而且对保证钢材的质量,生产优质纯净钢种起着不可替代的作用。目前世界先进的直接还原铁技术是气基竖炉直接还原技术,该技术主要以天然气为原料,经变换成富h2和co的气体后,直接与铁矿石在高温条件下发生固态还原,生产海绵铁。利用焦炉煤气制备富氢气体,既解决了煤气的排放和利用问题,又为现阶段生产直接还原铁提供一种获得富氢还原气的方法。

2、一般而言,气基竖炉法中midrex工艺、希尔法(hyl process)占据绝对优势。随着技术的发展,对还原气的要求更加广泛,要求大于10,大于0.3,压力为0.1mpa~0.90mpa。焦炉煤气含h2s、cs2、cos、nh3、btx(苯、甲苯、二甲苯等)、焦油和萘等杂质,导致传统的以天然气为气源的气基竖炉工艺无法运行,需要开发适合焦炉煤气的气基竖炉还原气工艺。目前的气基竖炉工艺,由于受加热炉、重整炉的材质的限制,主要设备压力较低,造成设备庞大,投资高。

技术实现思路

1、本发明的目的是提供一种焦炉煤气耦合竖炉转化制备还原气的系统及方法,炉顶气和精制焦炉煤气一部分用于干重整炉的原料,一部分送到竖炉锥段冷却直接还原铁,组分转化,加热后的气体与还原气混合调温,具有工艺简单、可高压运行、设备体积小、节能、co2排放低等优点。

2、本发明的上述实施目的主要由以下技术方案来实现:

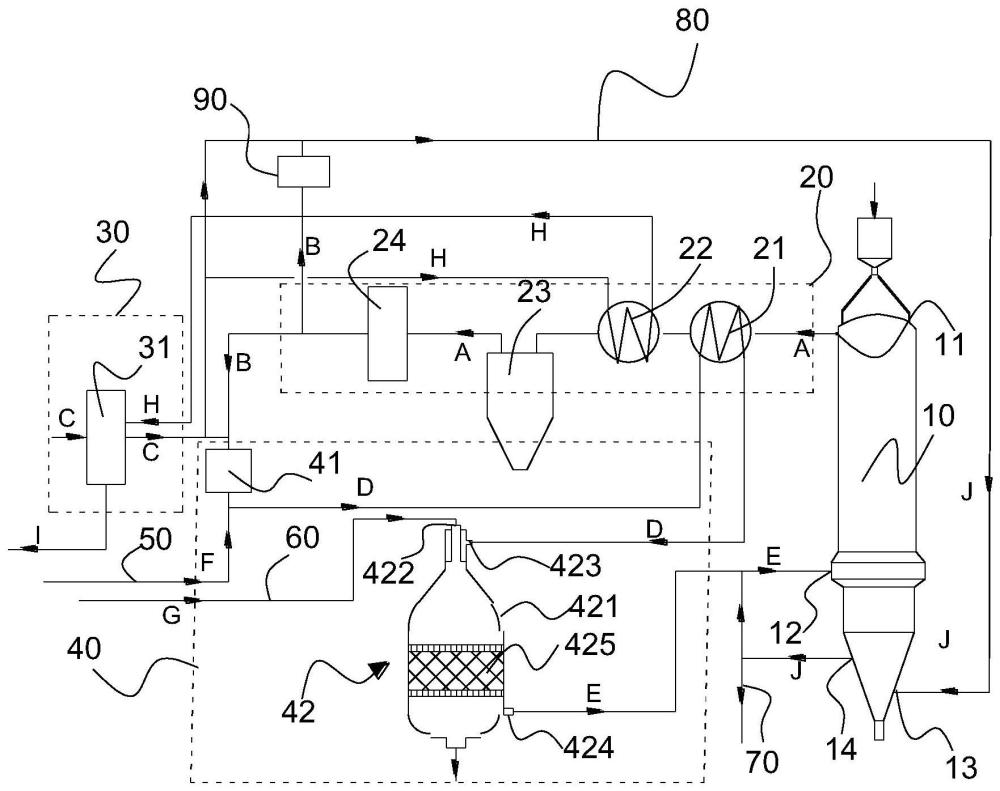

3、一种焦炉煤气耦合竖炉转化制备还原气的系统,其包括:

4、竖炉,具有炉顶气出口、还原气入口和锥段冷却气入口;

5、炉顶气处理单元,包括依次相连的第一换热器、洗涤器、以及脱硫装置,所述第一换热器与所述炉顶气出口相连;

6、焦炉煤气处理单元,包括用于对焦炉煤气进行处理的吸附精制装置;

7、还原气生成单元,包括加压装置、所述第一换热器、以及干重整炉,所述干重整炉的出口与所述还原气入口相连,所述加压装置的入口分别与所述脱硫装置的出口、所述吸附精制装置的出口相连;

8、锥段冷却管线,其一端分别与所述脱硫装置的出口、所述吸附精制装置的出口相连,所述锥段冷却管线的另一端与所述锥段冷却气入口相连。

9、在本发明的一个较佳的实施方式中,所述竖炉具有锥段冷却气出口,所述锥段冷却气出口连接在所述干重整炉的出口与所述还原气入口之间的管路上。

10、在本发明的一个较佳的实施方式中,所述锥段冷却气出口连接有能与燃气用户相连的用户分支管道。

11、在本发明的一个较佳的实施方式中,所述锥段冷却管线与所述脱硫装置的出口之间连接有脱碳装置。

12、在本发明的一个较佳的实施方式中,所述炉顶气处理单元还包括第二换热器,所述第二换热器连接在所述第一换热器与所述洗涤器之间。

13、在本发明的一个较佳的实施方式中,所述吸附精制装置的出口与所述第二换热器的入口相连,所述第二换热器的出口与所述吸附精制装置的入口相连。

14、在本发明的一个较佳的实施方式中,所述第一换热器的入口连接有水蒸气进入管道,所述加压装置的出口与所述水蒸气进入管道相连。

15、在本发明的一个较佳的实施方式中,所述干重整炉包括炉体,所述炉体的上部设有氧气入口和混合气入口,所述氧气入口连接有氧气进入管道,所述混合气入口与所述第一换热器的出口相连;所述炉体的下部设置有还原气出口,所述还原气出口与所述还原气入口相连。

16、在本发明的一个较佳的实施方式中,所述炉体的内部设置有催化剂层,所述催化剂层中的催化剂为镍基催化剂或者碳基催化剂。

17、在本发明的一个较佳的实施方式中,所述干重整炉的运行压力为0.1mpa~3.0mpa,其运行温度为800℃~1300℃。

18、在本发明的一个较佳的实施方式中,自所述竖炉的炉顶气出口排出的炉顶气的温度为300℃~500℃;经所述第一换热器和所述第二换热器换热后,所述炉顶气的温度为30℃~50℃。

19、在本发明的一个较佳的实施方式中,所述吸附精制装置中填充有用于对所述焦炉煤气中的杂质进行吸附的吸附剂材料;所述吸附剂材料为在20℃~100℃具备吸附能力,且在160℃~350℃脱附再生的吸附剂。

20、本发明还提供一种焦炉煤气耦合竖炉转化制备还原气的方法,其包括以下步骤:

21、将竖炉产生的炉顶气通过换热器经过换热处理,对所述炉顶气的余热进行回收利用;

22、将经过换热处理的所述炉顶气进行清洁和脱硫处理,清除所述炉顶气中的杂质和硫化物生成工艺气;

23、将初步净化后的焦炉煤气通过吸附精制装置进行吸附精制,去除所述焦炉煤气中的杂质,生成洁净的焦炉煤气;

24、将所述工艺气和经过吸附精制的所述焦炉煤气混合生成混合气,并对所述混合气进行预处理;

25、将预处理后的所述混合气进行成分重整产生还原气;

26、将部分吸附精制后的所述焦炉煤气和部分所述工艺气通入所述竖炉的锥段中对直接还原铁进行冷却,气体成分得到转化。

27、在本发明的一个较佳的实施方式中,所述焦炉煤气耦合竖炉转化制备还原气的方法还包括以下步骤:

28、将经过所述竖炉的锥段加热、组分转化后的冷却气与所述还原气混合,调节所述还原气的温度和组分。

29、在本发明的一个较佳的实施方式中,所述焦炉煤气耦合竖炉转化制备还原气的方法还包括以下步骤:

30、在所述吸附精制装置需要进行脱附的状态下,将经过吸附精制后的部分所述焦炉煤气作为解吸气与所述炉顶气进行换热处理;

31、将换热后的所述解吸气对所述吸附精制装置进行脱附处理。

32、在本发明的一个较佳的实施方式中,将竖炉产生的炉顶气通过换热器经过换热处理,对所述炉顶气的余热进行回收利用,包括:

33、所述炉顶气与预处理后的所述混合气通过所述换热器进行换热处理,对所述炉顶气的余热进行初步回收利用;

34、经过上述换热处理后的所述炉顶气与所述解吸气通过所述换热器进行换热处理,对所述炉顶气的余热进一步回收利用。

35、在本发明的一个较佳的实施方式中,将所述工艺气和经过吸附精制的所述焦炉煤气混合生成混合气,对所述混合气进行预处理,包括:

36、对所述工艺气和经过吸附精制的所述焦炉煤气混合生成所述混合气进行加压处理;

37、将经过加压处理后的所述混合气与水蒸气混合,并与所述炉顶气通过所述换热器进行换热处理。

38、在本发明的一个较佳的实施方式中,将预处理后的所述混合气进行成分重整产生还原气,包括:

39、将所述混合气与氧气同时通入干重整炉中;

40、所述混合气与所述氧气在所述干重整炉内发生氧化反应,释放热量;

41、部分氧化后的产物及未反应的所述混合气在所述干重整炉内的催化剂的作用下发生催化重整反应,产生还原气。

42、与现有技术相比,本发明所述的技术方案具有以下特点和优点:

43、1、本发明的一种焦炉煤气耦合竖炉转化制备还原气的系统及方法,采用分子筛吸附脱除其中的硫和btx,解吸气利用炉顶气加热,装置简单,能源利用率高,与传统净化方法相比投资低,成本低,无二次污染;

44、2、本发明的一种焦炉煤气耦合竖炉转化制备还原气的系统及方法,采用干重整炉,炉体可采用耐火材料,可在较高的压力和温度下运行,与传统列管式重整炉比没有材料限制,整体设备体积小,投资低;

45、3、本发明的一种焦炉煤气耦合竖炉转化制备还原气的系统及方法,采用焦炉煤气与二氧化碳催化转化为富含h2、co的还原气,工艺气经过脱碳处理,大幅减少co2的排放;

46、4、本发明的一种焦炉煤气耦合竖炉转化制备还原气的系统及方法,设置了换热器,海绵铁热量得到回收,干重整炉产出的还原气可通过冷却气调节温度和组分,能耗低,组分调节灵活。

47、5、本发明的一种焦炉煤气耦合竖炉转化制备还原气的系统及方法,焦炉煤气在竖炉的锥段发生裂解净化,降低精制成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132562.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表