高致密度粉末冶金用复合润滑剂及其制备方法与流程

- 国知局

- 2024-07-29 10:35:15

本发明涉及高致密度粉末冶金用复合润滑剂,满足铁基、铝基、镍基高温合金等金属粉末冶金行业对高致密度粉末冶金零部件对力学性能提升的需求。本发明还涉及高致密度粉末冶金用复合润滑剂的制备方法,属于粉末冶金制造领域。

背景技术:

1、粉末冶金(powder metallurgy,pm)技术是用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经混粉、压制和烧结等过程制造金属材料和复合材料等各类型制品的高效近净成形制备技术。对于铁基、铝基、镍基高温合金等金属粉末冶金零部件来说,如何提高致密度以提升粉末冶金零件的力学性能是粉末冶金行业孜孜以求的目标,采用成本低廉的成形工艺制造高密度零件是粉末冶金零件从业者的永恒研发课题。粉末冶金材料压坯的致密化机理主要包括粉末颗粒重排、塑性变形和断裂机制(脆性材料),压制过程中金属粉末颗粒随机填充、颗粒重排和局部塑性变形同时发生。在粉末压实过程中,粉末颗粒之间的内摩擦和粉末颗粒与模具内壁之间外摩擦的存在,压制压力无法均匀、完全地传递是导致压制压力损失和阻碍压坯致密度提高的根本原因,同时压制成形后压坯生坯密度分布不均匀易引起在脱模过程中压坯内部裂纹萌生而损坏。另外,由于粉末颗粒和模壁之间的摩擦力过大不仅生坯难以从模具中脱出而且会严重磨损模具。在粉末冶金零件生产中润滑剂是一种重要的添加剂。润滑剂的作用不仅可以减少压实过程中粉末颗粒之间以及粉末颗粒与模壁之间的摩擦,增加施加在粉末上的有效压力以得到更高的压坯密度、提高零件机械性能;同时,润滑剂的添加也降低了脱模力有利于零件从模具中脱出,延长模具的使用寿命。

2、目前工业生产用粉末冶金润滑剂主要有:(1)金属皂类(硬脂酸盐类),在这类物质中,硬脂酸锌用作预混合粉的润滑剂时具有粉末流动性好、松装密度高,零件生坯密度与烧结密度高的优点,因而,在铁基粉末冶金产品生产中使用十分广泛。但硬脂酸锌润滑性能一般并且在烧结过程中不能完全分解成气态物质而残留有锌的氧化物污染烧结炉及零件,因此正在被其他润滑剂所取代。(2)高级脂肪酸、酰胺及其衍生物类,这类物质中早期生产还使用硬脂酸作为润滑剂,常用如乙撑双硬脂酸酰胺(ethylene bis stearamide,简称ebs)。此类润滑剂润滑性良好,但颗粒间的粘聚力较大,使得混合粉在存储过程可能出现团聚现象,降低了混合粉的流动性。(3)聚合物类,用于粉末冶金润滑剂的通常有聚乙二醇、聚酰胺、聚四氟乙烯、聚氧化乙烯等。这类润滑剂作为粉末冶金润滑剂受热以粘流态存在时可在金属颗粒表面均匀铺展开,能更加有效地降低压制过程中颗粒与之间以及颗粒与模壁间的摩擦,多作为温压润滑剂的组分。如公开号为cn1568238a(名称为:粉末冶金用润滑剂粉末)的专利文献中,提出了低聚酰胺和聚乙烯醚组合用于室温压制的润滑剂,使用该润滑剂降低了脱模力并可制备高强度压坯。

3、在粉末冶金工艺中,如果仅仅采用单一的某种润滑剂组分不能满足工业生产的需求,设计复合型润滑剂已成为国内外研究者的共识。研究表明,硬脂酸锌和有机化合物制成的复合润滑剂既能改善混合粉的内部磨擦,又能减小原料粉与模壁之间的磨擦,同时复合润滑剂还具有良好的金属粉末的流动性和松装密度,如由硬脂酸锌与乙酰胺(如ebs)之类组成的kenolube复合润滑剂(韩凤麟.粉末冶金零件生产用润滑剂的性能改进与选择[j].粉末冶金工业,2015年第二期,1~7页),但kenolube p11润滑剂(由石蜡和硬脂酸锌组成,含有传统的硬脂酸盐润滑剂)在应用过程中仍存在润滑剂气化并裂解造成的污染问题(林育阳,王留勇.粉末冶金润滑剂kenolube p11与硬脂酸锌的比较[j],装备制造技术,2011年第7期,6~7页)。

4、为了解决具有良好润滑性的酰胺类润滑剂易产生附聚引起粉末冶金压实和烧结的部件产生较大孔隙、粉末流动性差而难以充填模腔问题,新型润滑剂不断被开发出来。公开号为cn1910266a(名称为:粉末冶金用润滑剂、粉末冶金用混合粉末及烧结体的制造方法)的专利文献中,提出了通过酰胺化反应制备多羟基羧酸酰胺作为主润滑剂以解决润滑剂在应用过程中粉末润滑性和流动性两难的问题,但该润滑剂原料不仅难以从市场中获取,而且仍需要添加金属皂类等作为辅助润滑剂以调整其性能(润滑性与流动性)。公开号cn101346199a(名称为:用于粉末冶金组合物的润滑剂)的专利文献中,提出了以具有良好润滑性的酰胺类润滑剂为内芯润滑剂,通过加热高速混合在其表面涂覆粒径小于五分之一内芯润滑剂粒径的细碳粒涂层的复合润滑剂制备技术,但粒径过于细小的炭黑(5~50nm)不仅造成其流动性降低而且在润滑剂制备的混合过程也难以均匀分散,况且为了调整铁基粉末的含碳量而在铁基粉末混粉过程中加入的石墨粉也会起到相同的作用。同样,公开号wo2015035515a1(名称为:粉末冶金的润滑剂和含有所述润滑剂的金属粉末组合物)的专利文献中采用气相二氧化硅涂覆酰胺蜡制成复合润滑剂、公开号为cn105722624a(名称为:用于粉末冶金的润滑剂和包含该润滑剂的金属粉末组合物)的专利文献中提出的在酰胺蜡润滑剂表面涂覆铁氧化物、tio2、al2o3、sno2、sio2、ceo2和铟钛氧化物纳米颗粒及其组合物,还存在着氧化物颗粒保留在最终烧结零件内而影响其性能的问题。需要特别指出的是,现在开发的润滑剂多是其中某一组分的性能弥补了另一组分的性能不足,但润滑剂是将不同组分按其配比混合后加入到金属粉末中使用(如前述的cn1568238a、cn1910266a所述的技术),与金属粉末混合后润滑剂不同组分仍是各自独立存在而难以发挥协同作用。

技术实现思路

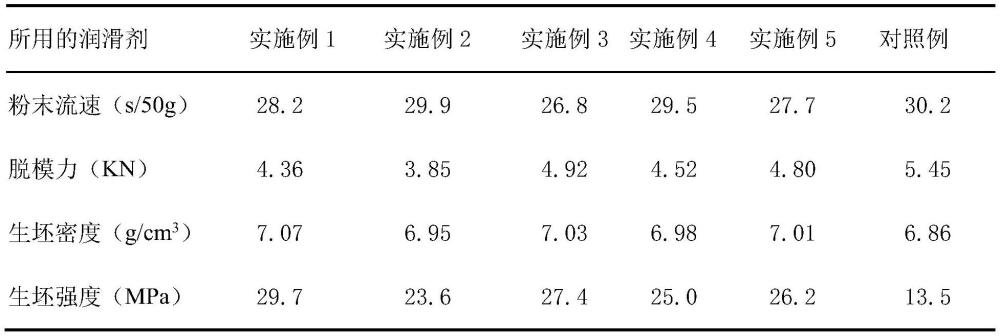

1、为了解决金属粉末中添加的传统润滑剂造成粉末颗粒流动性和润滑性难以兼顾的难题,本发明提供了一种高致密度粉末冶金用复合润滑剂及其制备方法。在采用常规的润滑剂与金属原料粉末混制与生坯压制工艺的条件下,使用本发明的复合润滑剂不仅提高了粉末流动性而且有效降低金属粉末颗粒之间以及粉末颗粒与模壁之间的摩擦力,提高了生坯密度。

2、为了达到本发明的技术效果,本发明采用下述技术方案:

3、一种高致密度粉末冶金用复合润滑剂,所述的复合润滑剂由两种组分组成,第一组分为酰胺、酰胺衍生物中的一种或多种的混合物,第二组分为非极性聚合物中的一种或多种的混合物。

4、所述的第一组分的最低熔点比第二组分的最高熔点高20℃以上,第一组分形态为细粉末状。

5、所述复合润滑剂颗粒中各组分所占的质量百分比为:第二组分为5~25%,其余为第一组分。第二组分优选为10~20%。

6、所述的复合润滑剂的形式为微粉化粉末。

7、所述的第一组分颗粒的部分表面覆盖着第二组分薄膜,被第二组分薄膜覆盖表面的内部、未被覆盖表面及其内部为第一组分。

8、所述微粉化复合润滑剂粉末中粒径150微米以上与粒径25微米以下的颗粒含量均不高于其总质量的1%。

9、所述第一组分为乙撑双硬脂酸酰胺、乙撑双油酸酰胺、聚酰胺蜡中的一种或多种的混合物,所述第二组分为聚乙烯蜡、石蜡、微晶石蜡中的一种或多种的混合物。

10、上述的复合润滑剂的制备方法,包括如下步骤:

11、(1)第一组分的最低熔点大于第二组分的最高熔点,将第二组分全部熔化,然后升温到混合温度,得到第二组分熔体;所述混合温度小于第一组分的最低熔点,大于或等于第二组分的最高熔点。若第一组分由单一物质构成时,第一组分的最低熔点即为该单一物质的熔点,若第一组分由多种物质构成时,第一组分的最低熔点为多种物质中熔点最低的那个物质的熔点;同样的,若第二组分为单一物质时,第二组分的最高熔点即为单一物质的熔点,若第二组分由多种物质构成时,第二组分的最高熔点为多种物质中熔点最高的那个物质的熔点。

12、(2)将粒径d95为80~125微米的第一组分粉体加热到混合温度后,将第二组分熔体和第一组分粉体搅拌混合,直至第二组分熔体在受热软化的第一组分颗粒表面形成包裹液膜为止;

13、(3)冷却后粉碎并过筛,得到第一组分颗粒部分表面覆盖着第二组分薄膜的复合润滑剂微粉,复合润滑剂微粉中粒径150微米以上与粒径25微米以下的颗粒含量均不高于其总质量的1%。

14、所述混合温度比第二组分的最高熔点高10~15℃,在该温度下第二组分的熔体有较低的粘度而容易在第一组分颗粒表面铺展,同时第一组分颗粒表面不会被高温熔体破坏,从而保证了制备的复合润滑剂具有所设计的结构(第一组分颗粒的部分表面覆盖着第二组分薄膜)。

15、本发明提供的复合润滑剂具有以下明显的技术优势:

16、(1)本发明复合润滑剂的组成物中无论是作为第一组分的酰胺或其衍生物类或其混合物(如乙撑双硬脂酸酰胺等),还是作为第二组分的非极性聚合物或其混合物(如聚乙烯蜡等)均可以从大规模生产的商品中选择。另外,这两类组分本身在金属颗粒表面具有润滑作用,没有传统硬脂酸盐润滑剂气化并裂解造成的残留物污染问题,而且避免现有技术中广泛使用的在酰胺蜡润滑剂表面涂覆铁氧化物、tio2、al2o3等氧化物以解决粉末流动性不足带来的润滑性降低的问题。

17、(2)本发明复合润滑剂呈微粉化形态,复合润滑剂微粉的第一组分颗粒部分表面覆盖着第二组分薄膜,保证了由两种组分构成的复合润滑剂为有机统一的整体而充分发挥不同性质组分的作用;第二组分为非极性聚合物或其混合物,因而复合润滑剂微粉的第一组分颗粒部分表面覆盖着第二组分薄膜使润滑剂微粉易于分散,避免了加入单一的极性亲水性第一组分润滑剂时因润滑剂分子间粘聚力较大出现团聚而引起的流动性降低问题;与此同时,第二组分结构中有序排列的分子链在外力作用下可相互间滑动,未覆盖着第二组分的第一组分颗粒表面易与金属颗粒表面结合,保证了混合粉末的润滑性。

18、(3)根据复合润滑剂组分的熔点不同,本发明所提供的制备方法通过只将第二组分加热熔化并充分搅拌的工艺在第一组分粉体表面形成第二组分的液膜,然后冷却后破碎筛分得到第一组分颗粒部分表面覆盖着第二组分薄膜的复合润滑剂微粉。复合润滑剂微粉中粒径150微米以上与粒径25微米以下的颗粒含量均不高于其总质量的1%,复合润滑剂的颗粒度要求既可以避免过小颗粒润滑剂对流动性的不利影响,又可以避免过大颗粒复合润滑剂引起压坯和最终烧结品表面质量缺陷。因此,本发明所提供的复合润滑剂微粉制备方法具有工艺简单、效率高、适合规模化生产的优点。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132557.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。