一种废塑料转化制化工原料的方法和反应系统与流程

- 国知局

- 2024-07-29 10:35:10

本发明涉及石油化工领域,尤其涉及一种废塑料转化制化工原料的方法和反应系统。

背景技术:

1、塑料因为其具有重量轻、价格便宜等特点,给人们生产生活带来了极大的便利,己经成为日常生活、建筑、包装和电子产品等许多领域的主要应用材料。随着人口上升和生活水平不断提高,对塑料制品需求迅速增加,塑料工业也迅猛发展,使用后的塑料固体废弃物在城市生活垃圾中的比重与日俱增。

2、由于废塑料在使用中回收、清理和分选等成本较高,难以实现产业化,总体回收率不高;并且,由于其稳定性好,降解速度慢,有的长达百年之久,大量废弃塑料便对环境带来了极大影响,废塑料形成的污染也日趋严重。日常生活中产生的废塑料以聚乙烯(pp)、聚丙烯(pe)、聚氯乙烯(pvc)、聚苯乙烯(ps)高分子膜等为主,其化学组成中主要是碳、氢、氯及金属元素所构成。

3、随着环保意识的提高和环境压力的增大,严重的白色污染需要加以处理。目前废塑料的主要处理方法是填埋和焚烧,但塑料制品堆密度低、体积大,且不易分解,填埋处理短期内难以有效实现减量化和无害化。采用焚烧处理会产生大量的温室气体,还会释放出含有二噁英等有害物的气体。上述处理方式不能有效解决废塑料造成的环境压力,同时也对石化资源造成了严重浪费。

4、因此,废塑料处理手段逐渐由填埋、焚烧转向以物理回收/机械再循环、化学转化等为主的资源化再利用。化学转化法是将废塑料通过热裂解或催化裂解转化为燃料油或化工原料,既能缓解资源紧缺问题,又不会对环境造成严重的二次污染,是废塑料减量资源化利用的最佳选择,因此逐渐得到了高度重视。

5、近些年,一些跨国石油化工公司已在技术研发和专利申请方面积极进行布局,如美国雪佛龙公司利用炼厂既有的催化裂化、异构化、烷基化、脱蜡等加工单元,通过循环经济模式将废塑料转化为聚乙烯、聚丙烯、润滑油和化学品等高价值产品,如cn101896582a、cn101932687a、cn14846117a、cn14846118 a、cn114867821a、cn114867822a、cn114867823a、cn114867824a、cn114867825a、cn114901781a、cn115427535a、cn115427536a等专利文献中所述。

6、中国人口众多,废塑料化学处理再利用存在着较明显的应用前景。荷兰的sabic环球技术有限公司与雪佛龙公司的做法相类似,也在中国积极进行了专利技术申请,涉及到废塑料通过蒸汽裂解和热裂解等加工途径,涵盖了制备聚乙烯、聚丙烯、丁烯、丁二烯、芳烃和化学品等多个技术领域,如cn113330097a、cn113330098 a、cn113383058a、cn115989302a、cn115989303a、cn115989304a、cn115989303a、cn115989307a、cn116096840a等专利文献中所述。

7、国内科研机构如中国科学院的一些研究所也积极进行了废塑料转化研究,通过裂解、气化、高压热转化,以及进料混炼/耦合等加工手段,制备轻芳烃、燃料油和富氢燃气,如cn1102605c、cn1247742c、cn106520168a、cn110229685a、cn110819372a、cn114835551a、cn1063775c、cn115161051a、cn115215715a、cn115851301a、cn1189537c等文献所述;并且还公开了废塑料转化反应中的热裂解、提质和加氢裂化过程使用的催化剂,如cn103357431a、cn105214716a、cn105195215a、cn116272982a、cn117065752a、cn117085734a等文献所述。

8、国内一些高等院校也开展了废塑料转化制备汽油、煤油、柴油和燃油,以及合成气、芳烃和化学品的研究,如cn115487748a、cn101260309a、cn112175647a、cn113401866a、cn113502174a、cn116254128a中所公开的内容,并在废塑料转化中,还采用了微波辅助热解,探索不同的熔融方式和装置,如cn115074143a、cn113457576a、cn114621779a、cn115414937a、cn115432663a、cn115780475a中所述,并且在文献cn103252226a中,还公开了配合微波热解过程中所要用到的催化剂及其制备方法;而在文献cn113398982a的催化剂制备中,还采用了zsm-5和zsm-11两种择形分子筛复合作为催化剂的裂解活性组元。

9、在这些现有技术中,利用废塑料转化制备低碳烯烃无疑是提高产品附加值的有效途径,如cn1130673a采用催化裂化的方法用废塑料生产乙烯、丙烯和液化石油气;美国uop公司在cn116056853a、cn116137834a、cn116348264a中,公开了在600直至900~1100℃的苛刻高温条件下,热解塑料制备乙烯、丙烯单体。而在文献cn100591646c中,还采用了而更为苛刻的1000~1500℃等离子态条件下,快速解聚聚丙烯废塑料转化为丙烯的过程。埃克森美孚公司也在cn113966379a中公开了热解混合聚烯烃的方法。除制备乙烯、丙烯外,沙特基础全球技术公司还利用废塑料制备枯烯,cn110139845a、cn110139846a。此外,cn1243116a还采用废塑料经溶剂加热溶解后催化裂解来生产α-烯烃。

10、国内的石化巨头中石化无疑在废塑料转化方面给予了足够重视,已申请了七十多篇中国专利,既涉及分离回收再利用的物理方法,也利用催化裂解、热裂解、焦化、加氢处理、溶剂预处理,以及与重油、废旧轮胎油混炼等多种方法,将废塑料转化为烯烃、芳烃和车用燃料,cn114437775a、cn114437825a、cn114437794a等文献详述了用废塑料油和/或废轮胎油生产芳烃原料的方法。

11、在中石化所公开的涉及废塑料转化制化工原料的现有技术中,主要利用提升管完成废塑料热解油催化裂解生成丙烯的转化过程,并使用了大孔径的y型沸石和中孔径的zsm-5沸石为活性组元的裂化催化剂,如cn114105724a、cn114106865a、cn114106876a中所述;在cn114479900a、cn114507539a中,还增加了溶剂溶解、吸附脱氯和固液分离工序,将所得的脱杂含塑溶液进行催化裂解;而在cn114507113a、cn114507541a中,则在废塑料溶剂溶解脱氯和固液分离后,对脱杂含塑溶液进行加氢精制预处理,再经过催化裂解过程来制备低碳烯烃,上述这些现有技术中,都对溶剂进行了回收再利用。

12、在中石化所公开的现有技术中,还包括了废塑料转化制化工原料所用的催化剂的制备方法,如cn16851030a公开了废塑料转化制烯烃用的催化剂及其制备步骤,采用了zsm-5分子筛和sba-16全硅介孔分子筛复合作为催化剂的活性组元;cn116920933a则采用了zsm-5分子筛和mcm-48全硅介孔分子筛复合,作为催化剂的裂解活性组元;而在cn116493039a中除了含有zsm-5分子筛外,还采用了氧化镁和/或氧化钙作为催化剂第二活性组元;cn112316986a则在热载体上至少复合了三种氧化物活性组元,包括碱土金属氧化物和两种其他金属氧化物。上述这些转化工艺和催化剂技术中,裂解过程都是在流化床反应器中进行的,所用催化剂也是为了适应快速循环和流态化操作的微球形态催化剂。在早期的废塑料制取乙烯、丙烯等现有技术中,还公开过使用固定床进行催化裂解的方法,如cn1130673a,但固定床工艺对催化剂的再生则较为不便。

13、现有技术中,cn116240042a公开了一种废塑料催化裂解生产烯烃的方法及装置,将不需要脱氯预处理的加热熔融废塑料与回炼的裂解油混合后,在含zsm-5催化剂作用下,在提升管反应器中进行催化裂解反应,产物气分离得到含低碳烯烃的裂解气和液相产物,液相产物油水分离后一部分裂解油进行回炼,其优点是工艺流程短、操作费用低、生产实用性强。cn112342049a也类似的无需对废塑料进行预处理,与回炼油混合溶解后,在流化床或提升管反应器中进行催化裂解反应,产物经加氢精制和芳烃抽提获得烯烃和芳烃,过程可控、耗时短、成本较低;但废塑料溶解效果会极大影响流态化操作是否能够平稳进行。

技术实现思路

1、废塑料高价值化利用的核心过程是催化裂解,但在催化裂解工艺的运用中还存在诸多问题,塑料在丢弃过程中易粘连大量的杂质等,经过垃圾分类回收得到的废塑料表面会沾有污物、泥土、油污等等污渍,再加上废塑料形状各异,堆积密度低,采用固体进料方式中,裂解装置难以连续化稳定运转;采用溶剂分离后的进料方式,装置处理效率则较低,不溶固体物还需进一步处理。

2、在塑料生产过程中往往添加大量有机或无机的各类添加剂以提高塑料性能,这导致废塑料的组成复杂。废塑料本身含有大量的杂原子,裂解产品中不可避免地会杂质很多,使得裂解油品杂质超标,质量差而难以直接利用;所含的氯、硅等杂质还会导致后续工艺过程管线和设备易腐蚀、催化剂易失活。

3、采用碱性物质中和的后处理办法,会新产生大量固体废物;采用加氢方法虽可有效达到脱氯脱杂等精制效果,但加氢技术耗氢且工艺流程复杂,对设备、材质和投资要求都高;这些问题会导致后续加工过程困难和操作周期缩短,或者事实上使整个工艺流程根本无法实现工业化运转。因此,需要对现有技术进行不断改进,对废塑料进行更合理的深度加工,以提高产品附加值和转化效率。

4、本发明的目的在于改进和解决,在废塑料转化制低碳烯烃和芳烃等化工原料的过程中所存在的一些问题,如过于苛刻的反应条件和转化过程;预处理步骤繁琐、成本高;废塑料即使在热融解状态下也输送困难;以及废塑料在转化过程中实际裂解速率不理想,催化剂活性变化与工艺不匹配,难以平稳运行等。上述因素对利用废塑料转化制高价值产品的实用化和规模化应用,会造成不利影响,增加工艺操作和运转的难度和成本。因此,本发明的目的是提供一种利用废塑料生产化工原料的方法和系统,并使过程简单、成本低,对废塑料种类无严格要求,用较少的消耗来获得高附加值的低碳烯烃、芳烃产品。

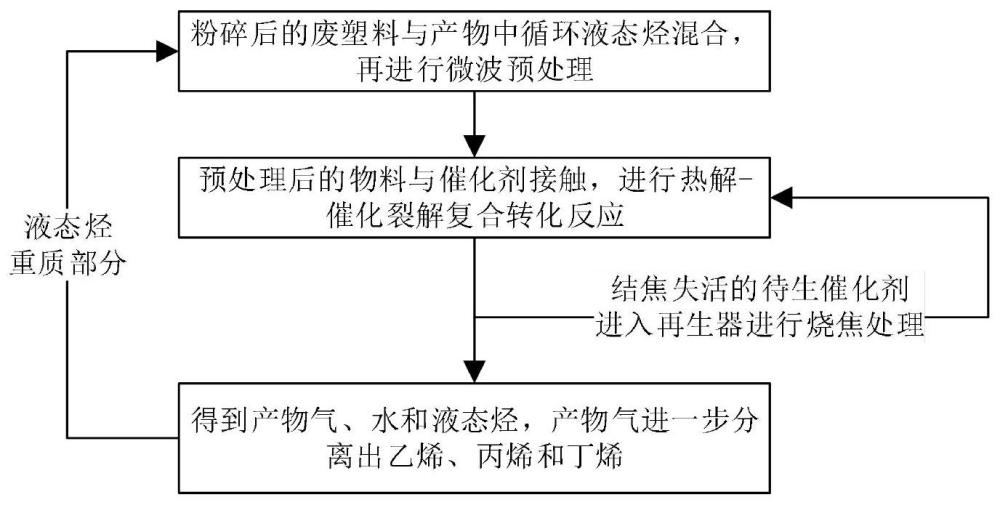

5、本发明的目的是通过以下技术方案实现:一种废塑料转化制化工原料的方法,该方法包括以下步骤:

6、废塑料经粉碎至1~200毫米后与产物中部分循环的液态烃混合,废塑料/循环液态烃重量比为1:(0.1~0.25),混合物料经螺旋进料器挤压进入微波处理装置预处理,挤出压力0.1~0.5mpa,微波热解频率0.7kmhz~2.6kmhz,在50~350℃区域停留时间0.5~60分钟;

7、处理后的物料再进入移动床连续反应-再生装置,与硅铝活性载体上(si/al摩尔比0.5~1)负载低硅铝比(si/al摩尔比7~15)含磷zsm-5沸石(15wt%~85wt%)、粒径1~5毫米的球形催化剂接触,进行热解-催化裂解复合转化反应,反应温度350~600℃、反应压力0.1~0.5mpa、反应时间0.1~700分钟,水蒸气与废塑料的重量比(0.1~1):1,催化剂与废塑料的重量比(1~30):1;

8、反应后的产物进入后段分离工序分离出产物气、水和液态烃,产物气进一步分离出乙烯、丙烯和丁烯;液态烃轻质部分(分割温度点范围140~200℃)作为芳烃生产原料,作为下游芳烃抽提或重整装置的原料,液态烃重质部分循环回螺旋进料器;

9、结焦失活的待生催化剂进入再生器,在温度600~700℃、压力0.1~2.5mpa下,通空气烧焦再生后返回反应器循环使用。

10、在上述本发明的具体方法步骤中,所得液态烃部分循环至废塑料预处理单元以帮助热溶解。优选的,只将产物液态烃的重馏分进行循环,而将所得液态烃或热解油的轻馏分去后续加工装置,如芳烃抽提装置或重整装置进一步处理,得到化工产品或化工原料,在本发明中对此后续加工并不做进一步的限制。

11、在一种实施例中,废塑料为废弃的聚乙烯、聚丙烯、聚氯乙烯、聚偏二氯乙烯、聚苯乙烯、聚对苯二甲酸乙二纯酯中的任一种或一种以上的混合物或其组合。

12、在一种实施例中,进料时粉碎至20~50毫米的废塑料与循环的重质液态烃(分割温度点范围140~150℃)的重量比为1:(0.15~0.25),螺旋进料器挤出压力0.2~0.5mpa。

13、在一种实施例中,微波热解频率0.9kmhz~2.5kmhz,在100~300℃区域停留1~10分钟。

14、在一种实施例中,热解-催化裂解复合转化反应的反应温度400~540℃、反应压力0.1~0.15mpa、反应时间10~60分钟;水蒸气与废塑料的重量比(0.3~0.8):1;催化剂与废塑料的重量比(4~20):1。

15、在一种实施例中,结焦失活催化剂的再生烧焦温度550~680℃,再生压力0.1~0.5mpa;通过控制催化剂在反应器和再生器之间的循环速度,维持反应器内的反应温度。

16、在一种实施例中,催化剂是以干基重量为基准,包括25wt%~75wt%的低硅铝比(si/al摩尔比10~12)含磷zsm-5(p占0.5wt~2.5wt%)沸石和余量的活性硅铝载体(si/al摩尔比0.7~1),粒径1~1.5毫米的球形催化剂。

17、在一种实施例中,活性硅铝载体,si/al摩尔比0.8~0.9,是由硅盐溶液与铝盐溶液通过中和反应得到的;所述硅盐溶液为水玻璃和/或硅溶胶;铝盐溶液选自铝酸钠溶液、硫酸铝溶液、铝溶胶、硝酸铝溶液、氯化铝溶液,这些化工原料可通过商购获得。

18、需要进一步说明的是,上述方法各实施例对应的技术特征可以相互组合或替换构成新的技术方案。

19、本发明还提供了一种废塑料转化制化工原料的反应系统,包括顺次连接的螺旋进料装置、微波预处理装置、移动床连续反应-再生装置、油气冷凝和汽液分离单元,油气冷凝和汽液分离单元与气体分离单元、油水分离单元连接;破碎废塑料投料至螺旋进料装置,气体分离单元分离得到乙烯、丙烯、丁烯,油水分离单元分离得到芳烃生产原料和废水。

20、在一种实施例中,移动床连续反应-再生装置包括反应器和再生器;反应器内设有气固旋风分离器a,用于分离产物气和固体微粒;反应器设置有入口以使熔融废塑料进入催化剂床层a;水蒸气经反应器内的分布器a进入催化剂床层a;反应器的催化剂出口通过闭锁料斗a、控制阀门a、气提装置a、输送管道a、淘洗器a与再生器的催化剂入口相连;再生器内设有气固旋风分离器b,用于分离烟气和固体微粒;再生器的催化剂出口通过闭锁料斗b、控制阀门b、气提装置b、输送管道b、淘洗器b与反应器的催化剂入口相连;空气通过再生器内的分布器b进入再生器的催化剂床层b。

21、本发明中,由于废塑料的成分不同,当出现难熔融和溶解的固体物时,这些少量不(熔)溶物会随着固体催化剂进入再生器,作为供热燃料进行燃烧,不但解决了少量固废的处理问题,还有效利用了能量和热量,降低了生产成本。

22、本发明通过提供上述的转化方法、工艺过程、反应系统和反应装置上,均有别于专利文献中所公开的现有技术;在制备的配套催化剂,包括活性载体、沸石的特征和催化反应性能上也有别于所公开的现有技术。

23、本发明所涉及到的催化剂制备和废塑料转化过程中的化工操作内容为本领域普通技术人员所熟知,并运用于日常的科学实验和石油化工生产过程中。

24、与现有技术相比,本发明有益效果是:

25、本发明改善了催化剂扩散性能和活性、废塑料裂解反应速率和转化效率、产物分布和液收,以及物料输送、运行和操作;在消除白色污染同时多产低碳烯烃、芳烃等高价值产品,降低了油气资源消耗和实现碳减排;且工艺实用、简便、消耗与成本低,具有良好的经济效益和环境效益。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表