一种具有两级相变储热单元的镁基固态吸放氢系统的制作方法

- 国知局

- 2024-07-30 12:18:36

本技术涉及镁基固态吸放氢技术,尤其涉及一种具有两级相变储热单元的镁基固态吸放氢系统。

背景技术:

1、镁基固态储氢利用的是在一定的温度和压强下,镁(合金)材料与氢气发生可逆反应的原理,从而实现氢气的储存与释放,镁基固态储氢相较于高压气态储氢和液态储氢更加的安全高效。但是,镁基固态储氢材料在进行吸氢、放氢反应时,伴随着大量反应热的释放(吸氢)或吸收(放氢)。现有技术一方面对镁基固态储氢材料吸氢时放的热缺少回收方法,另一方面对其放氢所需的热主要依靠大量的电能供给,这不利于能量的高效运用,也极大制约了镁基固态吸放氢单元的运行成本和适用场景。

技术实现思路

1、本实用新型的目的在于,针对传统镁基固态储氢装能量回收利用存在不足的问题,提出一种具有两级相变储热单元的镁基固态吸放氢系统,该系统通过设置填充有两种不同类型储热材料的低温相变单元、高温相变单元,组合应用,解决镁基储氢材料由于吸氢和放氢的时空差异产生的热量管理问题,提高系统的能量使用效率,实现系统的高效吸放氢。

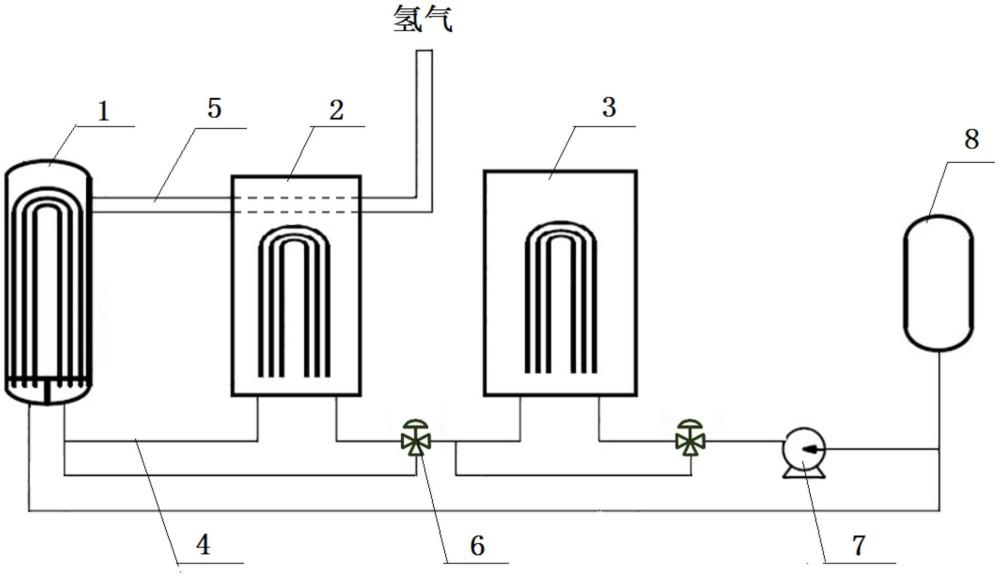

2、为实现上述目的,本实用新型采用的技术方案是:一种具有两级相变储热单元的镁基固态吸放氢系统,包括低温相变单元、高温相变单元和镁基固态吸放氢单元,所述镁基固态吸放氢单元换热管路出口与高温相变单元换热管路入口连通,所述高温相变单元换热管路出口通过三通阀分别与低温相变单元换热管路入口和镁基固态吸放氢单元换热管路入口连通;

3、所述镁基固态吸放氢单元氢气输出管路穿设置在低温相变单元内,放氢时,所述低温相变单元中的低温相变储热材料能作为高温氢气的冷却剂。

4、进一步地,所述低温相变单元为填充有低温相变材料的换热器,所述低温相变材料为相变温度t1为30~200℃的材料。所述低温相变材料为石蜡或结晶水合盐类。所述低温相变单元和高温相变单元为列管式换热器或板式换热器等常规换热器。

5、进一步地,所述高温相变单元为填充有高温相变储热材料的换热器,所述高温相变储热材料为相变温度t2为200~350℃的材料。所述高温相变储热材料为熔融硝酸盐,例如:高温相变储热材料为相变温度为307℃的nano3。

6、进一步地,所述镁基固态吸放氢单元为装填有镁基固态吸放氢材料的腔室,所述镁基固态吸放氢单元吸放氢温度t0为200~350℃,所述镁基固态吸放氢材料包括镁粉和催化剂。

7、进一步地,所述低温相变单元、高温相变单元和镁基固态吸放氢单元间的换热管路外壁采用保温材料,换热管路内填充导热介质。所述导热介质包括但不限于导热油。

8、进一步地,所述低温相变单元、高温相变单元和镁基固态吸放氢单元内分别设置有温度传感器。

9、进一步地,所述具有两级相变储热单元的镁基固态吸放氢系统还包括控制系统,所述控制系统分别与温度传感器和三通阀通讯连接。

10、进一步地,所述具有两级相变储热单元的镁基固态吸放氢系统还包括导热油仓,所述导热油仓通过三通阀分别与低温相变单元换热管路入口和高温相变单元换热管路入口连通,所述三通阀前的管路上设置有循环泵。

11、两级相变储热单元的镁基固态吸放氢系统的工作原理:

12、加氢时,镁基固态吸放氢单元中的镁粉与氢气反应生成二氢化镁放出的热量通过导热油移出,依次加热高温相变储热材料和低温相变储热材料;

13、待用状态时,利用低温相变材料为镁基固态吸放氢单元提供保护和预热所需的低温热;

14、放氢工作时,利用高温相变储热材料为镁基固态吸放氢单元提供放氢时所需的热量,氢气流经低温相变材料,加热低温相变材料的同时还能冷却高温氢气;

15、进一步地,加氢时,向镁基固态吸放氢单元通入氢气,镁粉与氢气反应变为二氢化镁,同时放出的热量,可通过调整充氢压力,控制镁基固态吸放氢单元的温度t0≥t2(加氢的温度可通过调节氢气压力或者加辅助加热的方式进行调节,使其温度高于相变材料的相变温度),由导热介质经换热管路依次传输至高温相变储热材料和低温相变储热材料,高温相变储热材料和低温相变储热材料吸收热量,温度不断上升,达到各自的相变温度时,发生相变,继续吸收热量,直至相变完成,吸收的热量达到饱和。

16、进一步地,待用状态时,加氢完毕后,镁基固态吸放氢单元进入待用状态,此时,开通低温相变材料与镁基固态吸放氢单元之间的换热管路,使镁基固态吸放氢单元的温度维持在t1。

17、进一步地,放氢工作时,关闭低温相变单元与镁基固态吸放氢单元之间的换热管路切换换热管路,连通高温相变单元与镁基镁基固态吸放氢单元之间的换热管路,温度为t2的热介质循环输入镁基固态吸放氢单元,使镁基固态吸放氢单元中的二氢化镁分解,释放出高温氢气(温度略低于t2),高温氢气经输出管路进入低温相变储热材料进行热量交换,换热后氢气的温度冷却至t1,达到使用条件。高温相变材料高温相变的热量来自于固态储氢材料吸氢热量,吸氢的温度可控制比高温相变材料的相变温度(t2)稍高,这样可以使吸氢时释放的热量大于或等于t2的温度被高温相变材料储存起来。放氢时,热量再由高温相变材料导出回储氢材料,此时储氢材料的温度不会超过t2,但是这个温度足以使材料放出氢气了。

18、补充解释:系统的热损,可能会轻微造成反应的不完全或是影响吸放氢速度,但可以通过氢压的控制补偿,原则上不需热量补偿。

19、进一步地,当氢端为氢燃料电池,将低温相变储热材料与燃料电池的余热输出端通过换热管路连通,能进一步提升能量的应用效率。

20、高温相变储热材料的材料用量应与镁基固态储氢材料吸放氢所释放(吸收)的热量相匹配,低温相变储热材料的材料用量与氢气冷却所释放的热量相匹配。

21、本实用新型具有两级相变储热单元的镁基固态吸放氢系统,与现有技术相比较具有以下优点:

22、1)本实用新型低温相变单元和高温相变单元分别填充低温相变储热材料和高温相变储热材料,将系统吸氢时放出的热量存储起来再利用,节约了大量的能源。其次,高温相变储热材料存储了高温热,该热量可作为系统放氢时的能量供给,不再依赖外部额外提供的能量(电热能),一方面让系统能在无供能条件的场合正常使用,拓宽了系统的使用场景;另一方面,大大降低了用能成本。

23、2)镁基固态吸放氢单元内氢化镁储氢材料吸放氢反应的反应焓值是76kj/mol-h2(38mj/kg-h2),也就是说氢化镁储氢材料每吸收/释放1kg氢气放出/吸收的热量值为38mj(约11kwh),以储氢量300kg的镁基固态吸放氢单元为例,现有技术采用电提供能量放氢,至少需要3300度电,而应用本项目提供的技术方案则不再需要这部分电能,储氢成本每公斤氢气降低5元左右,降本效果显著。

24、3)低温相变单元中低温相变储热材料存储低温热,该热量可在系统进行长距离、冬季寒冷地区运输时,补充系统的热量散失,保护系统的安全性;系统放氢工作前,可对系统进行预热,既提高了放氢的速度,又减少了高温相变储热材料的供热量;系统放氢时,低温相变储热材料还可作为高温氢气的冷却剂。

25、综上,本实用新型具有两级相变储热单元的镁基固态吸放氢系统基于镁基储氢材料的吸放氢特性,通过设置填充有两种不同类型储热材料(高温的和低温的)的单元,组合应用,解决镁基储氢材料由于吸氢和放氢的时空差异产生的热量管理问题,提高系统的能量使用效率,实现系统的高效吸放氢。

本文地址:https://www.jishuxx.com/zhuanli/20240729/159851.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表